一种FeSiCr磁粉芯及其制备方法

一种fesicr磁粉芯及其制备方法

技术领域

1.本发明涉及金属软磁粉芯技术领域,具体涉及一种fesicr磁粉芯及其制备方法。

背景技术:

2.近年来,随着电子技术的迅速发展,电子器件逐步向小型化、高性能化和多功能化等方向发展。磁粉芯由于具有优异的软磁性能、高性价比和可设计性等优点,被广泛应用于计算机、通讯、新能源汽车等领域。fesicr合金粉末具有高饱和磁化强度和优异的直流偏置性能,同时cr元素的添加有效提高了其耐蚀性和抗氧化性,由其制备的磁粉芯具备优异的软磁性能和良好的环境可靠性。

3.数字电路的集成化、大电流化趋势要求电子器件能够承载的电流随之增大,例如:电源开关用电感一般在大电流条件下工作,涡流损耗较高,电感发热严重,容易导致有机包覆层的分解,甚至引发电感的失效。因此,不少研究者开始尝试采用无机粘接剂替代有机树脂,例如:水玻璃、云母粉等,从而提高绝缘层的耐温性。

4.cn 109516758 a公开了一种磁粉芯用绝缘粘结剂,是将高温熔融的改性云母粉、水玻璃等无机粘接剂和磁粉混合,再采用热压成型获得具有无机包覆层的磁粉芯,该工艺成本较高,且存在一定的危险性,不适合用于批量化生产。

5.cn 112185640 a公开了一种硅酸钠包覆磁粉芯的方法,是将分散后的硅酸钠溶液与金属磁粉混合,干燥后再添加氧化铝、氧化钙等无机材料进行粘接包覆,经压制成型、高温退火处理后得到磁粉芯,该工艺制备的磁粉芯的外氧化物包覆层属于脆性相,与磁粉之间的浸润性差,在压制过程中易发生破裂,且磁粉芯的频率稳定性较差。

6.综上可知,现有的磁粉芯已经无法完全满足日益增长的应用需求,亟需开发综合性能更加优异的fesicr磁粉芯。

技术实现要素:

7.本发明的目的在于提供一种fesicr磁粉芯及其制备方法。

8.本发明所采取的技术方案是:

9.一种fesicr磁粉芯的制备方法包括以下步骤:

10.1)将fesicr合金粉加入磷化液中,进行第一次包覆改性,得到磷化层包覆的fesicr磁粉;

11.2)将硅酸钠和氟硅酸加水配制成改性硅酸钠溶液,再加入磷化层包覆的fesicr磁粉,进行第二次包覆改性,得到磷化层

‑

硅酸钠层双包覆的fesicr磁粉;

12.3)将脱模剂加入磷化层

‑

硅酸钠层双包覆的fesicr磁粉中,再进行压制、固化和退火,即得fesicr磁粉芯。

13.优选的,一种fesicr磁粉芯的制备方法包括以下步骤:

14.1)将fesicr合金粉加入磷化液中,进行第一次包覆改性,干燥,过筛,得到磷化层包覆的fesicr磁粉;

15.2)将硅酸钠和氟硅酸加水配制成改性硅酸钠溶液,再加入磷化层包覆的fesicr磁粉,进行第二次包覆改性,干燥,过筛,得到磷化层

‑

硅酸钠层双包覆的fesicr磁粉;

16.3)将脱模剂加入磷化层

‑

硅酸钠层双包覆的fesicr磁粉中,再进行压制、固化和退火,即得fesicr磁粉芯。

17.优选的,步骤1)所述磷化液中的溶剂为甲醇、乙醇、丙酮中的至少一种。

18.优选的,步骤1)所述磷化液中磷酸的质量为fesicr合金粉质量的0.5%~2%。

19.优选的,步骤1)所述第一次包覆改性在40℃~60℃下进行。

20.优选的,步骤1)所述磷化层包覆的fesicr磁粉的粒径为200目~400目。

21.优选的,步骤2)所述硅酸钠的添加量为磷化层包覆的fesicr磁粉质量的1%~4%。

22.优选的,步骤2)所述氟硅酸的添加量为磷化层包覆的fesicr磁粉质量的1%~4%(氟硅酸可以提高硅酸钠溶液中sio2溶胶的含量)。

23.优选的,步骤2)所述第二次包覆改性在60℃~80℃下进行。

24.优选的,步骤2)所述为真空干燥,干燥温度为100℃~110℃,干燥时间为0.5h~2h。

25.优选的,步骤2)所述磷化层

‑

硅酸钠层双包覆的fesicr磁粉的粒径为125目~250目。

26.优选的,步骤3)所述脱模剂为硬脂酸钡、硬脂酸锌中的至少一种。

27.优选的,步骤3)所述脱模剂的添加量为磷化层

‑

硅酸钠层双包覆的fesicr磁粉质量的0.1%~0.3%。

28.优选的,步骤3)所述压制的压力为1000mpa~1200mpa。

29.优选的,步骤3)所述固化在170℃~200℃下进行,固化时间为30min~60min。

30.优选的,步骤3)所述退火在400℃~500℃下进行,升温时间为40min~60min,保温时间为1h~1.5h,随炉冷却。

31.本发明的有益效果是:本发明采用磷化和改性硅酸钠包覆工艺对fesicr合金粉进行双绝缘处理,提高了磁粉芯的成型性和粘结强度,制备得到的fesicr磁粉芯具有软磁性能优异、频率稳定性高等优点,适用于大批量生产制备。

32.具体来说:

33.1)本发明采用单纯的无机包覆工艺,利用硅酸钠作为磁粉芯的粘结剂,有效避免了有机树脂老化分解导致的电感失效问题;

34.2)本发明采用磷化和改性硅酸钠包覆工艺对fesicr合金粉进行双绝缘包覆处理,磷化层可以有效隔绝fesicr合金粉,磁导率频率稳定性大大提高,利用氟硅酸对硅酸钠水溶液进行改性,氟硅酸和硅酸钠发生化学反应,提高了硅酸钠水溶液中硅溶胶含量,同时加快了硅酸钠的硬化,从而提高了其粘结能力,有效解决了硅酸钠包覆工艺中磁粉芯成型性差的问题;

35.3)本发明采用的制备工艺简单易操作,制备得到的fesicr磁粉芯具有软磁性能优异、频率稳定性高等优点,适用于大批量生产制备。

附图说明

36.图1为实施例1和对比例的fesicr磁粉芯的实物照片。

37.图2为实施例1~4和对比例的fesicr磁粉芯的密度对比图。

38.图3为实施例1~4和对比例的fesicr磁粉芯的维氏硬度对比图。

39.图4为实施例1~4和对比例的fesicr磁粉芯的磁导率随频率变化曲线图。

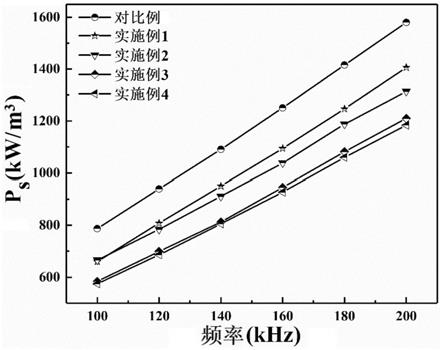

40.图5为实施例1~4和对比例的fesicr磁粉芯的总损耗随频率变化曲线图。

具体实施方式

41.下面结合具体实施例对本发明作进一步的解释和说明。

42.实施例1:

43.一种fesicr磁粉芯,其制备方法包括以下步骤:

44.1)将200g的fesicr合金粉加入由3g的磷酸和80g的丙酮配制而成的磷化液中,45℃水浴条件下搅拌30min至浆状,在通风处放置20min,过200目的筛网,再120℃干燥1h,得到磷化层包覆的fesicr磁粉;

45.2)将0.2g的硅酸钠和6g的去离子水混合,再加入0.2g的氟硅酸,超声分散5min,再加入20g的磷化层包覆的fesicr磁粉,75℃恒温搅拌至浆状,110℃真空干燥1h,过200目的筛网,取粒径小于200目的粉末,得到磷化层

‑

硅酸钠层双包覆的fesicr磁粉;

46.3)将磷化层

‑

硅酸钠层双包覆的fesicr磁粉和硬脂酸钡按照质量比1000:3混合,再加入模压模具中,施加1200mpa的压强保压5.5s,压制成外径20mm、内径12mm、高度4.8mm

±

0.2mm的磁环,再控制升温速率20min升温至175℃,保温40min,再控制升温速率50min升温至500℃,保温1h,随炉冷却,即得fesicr磁粉芯。

47.实施例2:

48.一种fesicr磁粉芯,其制备方法包括以下步骤:

49.1)将200g的fesicr合金粉加入由3g的磷酸和80g的丙酮配制而成的磷化液中,45℃水浴条件下搅拌30min至浆状,在通风处放置20min,过200目的筛网,再120℃干燥1h,得到磷化层包覆的fesicr磁粉;

50.2)将0.2g的硅酸钠和6g的去离子水混合,再加入0.4g的氟硅酸,超声分散5min,再加入20g的磷化层包覆的fesicr磁粉,75℃恒温搅拌至浆状,110℃真空干燥1h,过200目的筛网,取粒径小于200目的粉末,得到磷化层

‑

硅酸钠层双包覆的fesicr磁粉;

51.3)将磷化层

‑

硅酸钠层双包覆的fesicr磁粉和硬脂酸钡按照质量比1000:3混合,再加入模压模具中,施加1200mpa的压强保压5.5s,压制成外径20mm、内径12mm、高度4.8mm

±

0.2mm的磁环,再控制升温速率20min升温至175℃,保温40min,再控制升温速率50min升温至500℃,保温1h,随炉冷却,即得fesicr磁粉芯。

52.实施例3:

53.一种fesicr磁粉芯,其制备方法包括以下步骤:

54.1)将200g的fesicr合金粉加入由3g的磷酸和80g的丙酮配制而成的磷化液中,45℃水浴条件下搅拌30min至浆状,在通风处放置20min,过200目的筛网,再120℃干燥1h,得到磷化层包覆的fesicr磁粉;

55.2)将0.2g的硅酸钠和6g的去离子水混合,再加入0.6g的氟硅酸,超声分散5min,再

加入20g的磷化层包覆的fesicr磁粉,75℃恒温搅拌至浆状,110℃真空干燥1h,过200目的筛网,取粒径小于200目的粉末,得到磷化层

‑

硅酸钠层双包覆的fesicr磁粉;

56.3)将磷化层

‑

硅酸钠层双包覆的fesicr磁粉和硬脂酸钡按照质量比1000:3混合,再加入模压模具中,施加1200mpa的压强保压5.5s,压制成外径20mm、内径12mm、高度4.8mm

±

0.2mm的磁环,再控制升温速率20min升温至175℃,保温40min,再控制升温速率50min升温至500℃,保温1h,随炉冷却,即得fesicr磁粉芯。

57.实施例4:

58.一种fesicr磁粉芯,其制备方法包括以下步骤:

59.1)将200g的fesicr合金粉加入由3g的磷酸和80g的丙酮配制而成的磷化液中,45℃水浴条件下搅拌30min至浆状,在通风处放置20min,过200目的筛网,再120℃干燥1h,得到磷化层包覆的fesicr磁粉;

60.2)将0.3g的硅酸钠和6g的去离子水混合,再加入0.4g的氟硅酸,超声分散5min,再加入20g的磷化层包覆的fesicr磁粉,75℃恒温搅拌至浆状,110℃真空干燥1h,过200目的筛网,取粒径小于200目的粉末,得到磷化层

‑

硅酸钠层双包覆的fesicr磁粉;

61.3)将磷化层

‑

硅酸钠层双包覆的fesicr磁粉和硬脂酸钡按照质量比1000:3混合,再加入模压模具中,施加1200mpa的压强保压5.5s,压制成外径20mm、内径12mm、高度4.8mm

±

0.2mm的磁环,再控制升温速率20min升温至175℃,保温40min,再控制升温速率50min升温至500℃,保温1h,随炉冷却,即得fesicr磁粉芯。

62.对比例:

63.一种fesicr磁粉芯,其制备方法包括以下步骤:

64.1)将200g的fesicr合金粉加入由3g的磷酸和80g的丙酮配制而成的磷化液中,45℃水浴条件下搅拌30min至浆状,在通风处放置20min,过200目的筛网,再120℃干燥1h,得到磷化层包覆的fesicr磁粉;

65.2)将0.4g的硅酸钠和6g的去离子水混合,再加入20g的磷化层包覆的fesicr磁粉,75℃恒温搅拌至浆状,110℃真空干燥1h,过200目的筛网,取粒径小于200目的粉末,得到磷化层

‑

硅酸钠层双包覆的fesicr磁粉;

66.3)将磷化层

‑

硅酸钠层双包覆的fesicr磁粉和硬脂酸钡按照质量比1000:3混合,再加入模压模具中,施加1200mpa的压强保压5.5s,压制成外径20mm、内径12mm、高度4.8mm

±

0.2mm的磁环,再控制升温速率20min升温至175℃,保温40min,再控制升温速率50min升温至500℃,保温1h,随炉冷却,即得fesicr磁粉芯。

67.性能测试:

68.1)实施例1和对比例的fesicr磁粉芯的实物照片如图1(图中的a为对比例的fesicr磁粉芯,b为实施例1的fesicr磁粉芯)所示。

69.由图1可知:实施例1的fesicr磁粉芯无裂纹,而对比例的fesicr磁粉芯则出现了明显的裂纹。

70.2)对实施例1~4和对比例的fesicr磁粉芯的开裂情况、密度、维氏硬度(hv)、磁导率和总损耗进行测试(磁性能测试条件:50mt、100khz~200khz),测试结果如表1所示,根据表1绘制的密度对比图如图2所示,维氏硬度对比图如图3所示:

71.表1fesicr磁粉芯的开裂情况、密度、维氏硬度、磁导率和总损耗测试结果

[0072][0073]

由表1、图2和图3可知:

[0074]

a)实施例1~4的fesicr磁粉芯与对比例的fesicr磁粉芯相比,开裂样品数量明显减少,fesicr磁粉芯的成型性显著提高,实施例1~4的fesicr磁粉芯不仅具有更高的密度,且硬度大幅提高,磁性能得到改善,磁导率提高了10%以上,总损耗下降了200kw/m3左右,说明本发明采用氟硅酸和硅酸钠溶液反应提高了sio2溶胶含量,对改性硅酸钠溶液包覆磁粉芯的性能提升效果显著;

[0075]

b)制备fesicr磁粉芯的体系中,硅酸钠水溶液、氟硅酸和fesicr磁粉之间的配比会影响fesicr磁粉芯的性能,氟硅酸的添加量在一定范围,且fesicr磁粉与硅酸钠的质量比合适时,可以制备得到磁导率较高和总损耗较低的fesicr磁粉芯。

[0076]

3)实施例1~4和对比例的fesicr磁粉芯的磁导率(μ

e

)随频率变化曲线图如图4所示。

[0077]

由图4可知:在测试频率范围内(100khz~200khz),相比于对比例,实施例1~4的fesicr磁粉芯的磁导率都得到提高;经氟硅酸改性硅酸钠包覆后,粉末间距变小,fesicr磁粉芯密度更高,使得磁导率更高。

[0078]

4)实施例1~4和对比例的fesicr磁粉芯的总损耗(p

s

)随频率变化曲线图如图5所示。

[0079]

由图5可知:相比于对比例,实施例1~4中包覆的硅酸钠经氟硅酸改性后二氧化硅含量更高,遏制了粉末之间的涡流损耗,因此,相同频率下实施例1~4的fesicr磁粉芯的总损耗均有所下降。

[0080]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1