一种低电阻率石榴石型改性LLZO固体电解质的制备方法与流程

一种低电阻率石榴石型改性llzo固体电解质的制备方法

技术领域

1.本发明涉及锂电池领域,尤其涉及一种低电阻率石榴石型改性llzo固体电解质的制备方法。

背景技术:

2.易燃易泄露是锂离子电池液体电解质的主要问题,用固体电解质代替液体电解质可以解决上述安全问题。石榴石型锆酸镧锂li7la3zr2o

12

(llzo)由于在室温下具有较高的离子电导率、良好的热稳定性和化学稳定性,被认为是氧化物电解质最重要的候选材料之一。但是llzo与电极之间的接触阻抗大,为满足固体锂电池的性能需求,需要进一步提高llzo电导率。例如申请号为cn201910885634.2的专利公开了一种锂电池低界阻石榴石结构固态电解质及制备方法,其利用离子溅射在材料表面制备非晶态层,降低了li7la3‑

x

al

x

zr2o

12

与电极接触的界面阻抗。申请号为cn201710797774.5的专利公开了一种纳米石榴石型固体电解质材料的制备方法,通过加入石墨烯或石墨烯模板制备了特定形貌的llzo材料,可用于二次固体锂电池。申请号为cn202010894341.3的专利公开了一种具有双连续结构的有机/无机复合固体电解质及其制备方法,以三维多孔llzo为骨架材料,填充具有较好的导离子性能的有机材料和锂盐,为锂离子提供了双连续的离子导电通路,提高了室温电导率。

3.然而上述方案也存在一些缺点,例如专利cn201710797774.5中制备得到的纳米llzo比表面积大,界面阻抗大;专利cn201910885634.2中为降低界面电阻采用离子溅射镀膜,操作成本高,无法满足规模化应用要求;专利cn202010894341.3将柔性较好的有机材料填充在llzo三维孔隙中,但是为实现有机材料均匀填充,所用三维多孔llzo基质需要维持一定的孔隙率,材料成本高,且锂离子在界面处分子级传输过程仍然受限,无法避免水分与llzo材料发生副反应,具有一定的技术局限性。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种低电阻率石榴石型改性llzo固体电解质的制备方法,本发明通过三维高能振动球磨法提高原料混合效率,并经高温烧结制备得到al/ga掺杂改性llzo固体电解质;以及将聚合物盐

‑

非水溶剂通过低温冷烧结技术修复晶界,提高llzo晶界电导性,显著降低llzo固体电解质的实际电阻率,有助于其在固体电池中的应用。

5.本发明的具体技术方案为:一种低电阻率石榴石型改性llzo固体电解质的制备方法,包括以下步骤:1)al/ga掺杂改性llzo固体电解质的制备:按照llzo中的元素组成进行配料,在此基础上配加含ga和含al的原料;将所有原料添加至三维高能振动球磨机内进行球磨,球磨后于300

‑

400℃空气中进行烧结,冷却,继续球磨,再于300

‑

500mpa、900

‑

1100℃绝氧烧结,制得al/ga掺杂改性llzo固体电解质。

6.2)低温冷烧结修饰:将碳酸聚丙烯和丙酮混合均匀,加入高氯酸锂充分溶解,向所

得混合溶液中加入al/ga掺杂改性llzo固体电解质,继续超声混合均匀后,在300

‑

400mpa、100

‑

250℃下低温烧结,制得低电阻率石榴石型改性llzo固体电解质。

7.在步骤1)中,本发明通过三维高能振动球磨法提高原料混合效率,并经高温烧结制备得到al/ga掺杂改性llzo固体电解质。具体地,经过首次300

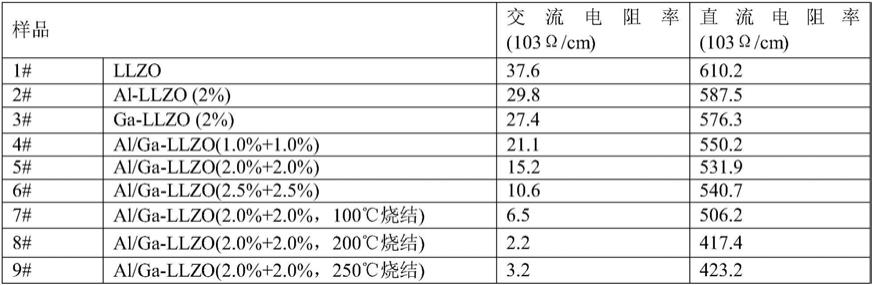

‑

400℃空气烧结后,可促进不同原料之间界面相容性,在此温度范围内,可加速不同原材料之间的界面相容性,同时氧气反应活性低,难以和材料中各元素发生反应,可以在空气中进行,利于降低生产成本,经第二次的高压高温(300

‑

500mpa,900

‑

1100℃)绝氧烧结,在该温度范围内,产物结晶度和致密度得到提高,由于氧气反应活性高,会与原材料发生不必要的副反应,导致产物中含有杂质,本步骤需在绝氧条件下进行。

8.在步骤2)中,为了降低llzo固体电解质的电阻,本发明采用低温冷烧结技术修饰al/ga掺杂改性llzo固体电解质的界面以降低界面电阻。具体地,本发明团队发现llzo固体电解质对水分非常敏感,与水接触后在材料表面容易生成碳酸锂层,增加锂离子传输电阻。为此,一方面,本发明采用丙酮和碳酸聚丙烯非水溶剂对固体电解质进行表面包覆,避免其与水溶剂接触;另一方面,少量的高氯酸锂在llzo材料表面可形成盐桥,在非水溶剂环境和低温下可以很容易修复llzo表面晶界,从而得到低界面电阻的llzo固体电解质。

9.作为优选,步骤1)中,ga和al在llzo中的总掺杂量为不大于5wt%。

10.作为优选,步骤1)中,各原料分别为li2co3、la2o3、zro2、ga2o3和al2o3。

11.作为优选,步骤1)中,所述li2co3额外增加5

‑

15wt%的余量。

12.作为优选,步骤1)中,所述三维高能振动球磨机的内壁为氧化锆材质,研磨球为钢球、碳化钨球或聚胺肽球,球磨条件为:球料比为20

‑

50∶40

‑

80,在常温下球磨5

‑

10分钟;冷却后所述继续球磨10

‑

20分钟。

13.llzo固体电解质的粒径主要通过球磨时间和球料比调控,球磨时间越长,球料比越高,材料粒径越小。

14.作为优选,步骤1)中,在300

‑

400℃空气中烧结1

‑

3小时,然后以10

‑

20℃/分钟的速率冷却至室温,继续球磨混合,在300

‑

500mpa下,900

‑

1100℃下烧结6

‑

12小时。

15.作为优选,步骤1)中,所得al/ga掺杂改性llzo固体电解质的平均粒径为0.2

‑

1.0μm。

16.作为优选,步骤2)中,所述碳酸聚丙烯和丙酮在常温下按体积比1

‑

3∶2

‑

5超声混合5

‑

15分钟,加入高氯酸锂超声至高氯酸锂全部溶解,高氯酸锂的浓度为35

‑

55wt%。

17.作为优选,步骤2)中,所述混合溶液与al/ga掺杂改性llzo固体电解质的质量比为(2

‑

8)∶(65

‑

80)。

18.作为优选,步骤2)中,添加al/ga掺杂改性llzo固体电解质后继续超声混合20

‑

40分钟,低温烧结1

‑

3小时。

19.与现有技术相比,本发明具有以下技术效果:(1)本发明通过三维高能振动球磨法提高原料混合效率,并经高温烧结可在短时间内制备得到al/ga掺杂改性llzo固体电解质。

20.(2)本发明将聚合物盐

‑

非水溶剂通过低温冷烧结技术对llzo固体电解质进行晶界修复,提高llzo晶界电导性,显著降低llzo的锂离子直流和交流电阻率。

具体实施方式

21.下面结合实施例对本发明作进一步的描述。

22.总实施例一种低电阻率石榴石型改性llzo固体电解质的制备方法,包括以下步骤:1)al/ga掺杂改性llzo固体电解质的制备:以li2co3(纯度99.9%,添加5

‑

15%过量的li2co3以补偿烧结期间的li损失),la2o3(纯度99.9%),zro2(纯度99.9%),ga2o3(纯度99.9%),al2o

3 (纯度99.9%)为原料,按照所需化学计量比加入三维高能振动球磨机内(ga和al在llzo中的总掺杂量为不大于5wt%),球磨机内壁氧化锆材质,研磨球为钢球、碳化钨球、聚胺肽球中的一种,球料比为20

‑

50∶40

‑

80,在常温下球磨5

‑

10分钟,在300

‑

400℃空气中烧结1

‑

3小时,促进不同原材料之间界面相容性,按照10

‑

20℃/分钟的速度冷却至室温,继续球磨混合10

‑

20分钟,在300

‑

500mpa下,900

‑

1100℃绝氧烧结6

‑

12小时,增加结晶度和致密度,制得al/ga掺杂改性llzo固体电解质,平均粒径为0.2

‑

1.0μm。

23.2)低温冷烧结修饰:首先将碳酸聚丙烯和丙酮常温下按照1

‑

3∶2

‑

5的体积比超声5

‑

15分钟,加入高氯酸锂(liclo4),超声至高氯酸锂全部溶解(liclo4质量分数为35

‑

55%);向该混合溶液中加入al/ga掺杂改性llzo固体电解质(混合溶液与al/ga掺杂改性llzo固体电解质的质量比为2

‑

8∶65

‑

80),继续超声混合20

‑

40分钟后,在300

‑

400mpa,100

‑

250℃下低温烧结1

‑

3小时,制得低电阻率石榴石型改性llzo固体电解质。

24.实施例1al/ga掺杂改性llzo固体电解质的制备:以li2co3(纯度99.9%,添加10%过量的li2co3以补偿烧结期间的li损失),la2o3(纯度99.9%),zro2(纯度99.9%),为原料,按照所需化学计量比加入三维高能振动球磨机内,球磨机内壁氧化锆材质,研磨球为碳化钨球,球料比为25∶45,在常温下球磨10分钟,在400℃空气中烧结3小时,促进不同原材料之间界面相容性,按照10℃/分钟的速度冷却至室温,继续球磨混合10分钟,在400mpa下,1000℃绝氧烧结8小时,增加结晶度和致密度,制得llzo固体电解质,平均粒径为0.5

‑

1.0μm。

25.实施例2与实施例1的区别在于:进行2%的al掺杂,含al原料为al2o3(纯度99.9%)。

26.实施例3与实施例1的区别在于:进行2%的ga掺杂,含ga原料为ga2o3(纯度99.9%)。

27.实施例4与实施例1的区别在于:进行1%的ga和1%的al掺杂,含ga原料为ga2o3(纯度99.9%),含al原料为al2o3(纯度99.9%)。

28.实施例5与实施例4的区别在于:al和ga的掺杂量分为2%。

29.实施例6与实施例4的区别在于:al和ga的掺杂量分为2.5%。

30.实施例7与实施例5的区别在于,对al/ga掺杂改性llzo固体电解质经过低温冷烧结修饰:首先将碳酸聚丙烯和丙酮常温下按照1.5∶3的体积比超声10分钟,加入高氯酸锂(liclo4),超声至高氯酸锂全部溶解(liclo4质量分数为45%);向该混合溶液中加入al/ga掺杂改性

llzo固体电解质(混合溶液与al/ga掺杂改性llzo固体电解质的质量比为5∶70),继续超声混合40分钟后,在400mpa,100℃下低温烧结2.5小时,制得llzo固体电解质。

31.实施例8与实施例7的区别在于低温煅烧温度为200℃。

32.实施例9与实施例7的区别在于低温煅烧温度为250℃。

33.性能检测采用双探针法室温下进行交流和直流电阻率的测量,将实施例1

‑

9(分别记载为1

‑

9#)所得固体电解质在300

‑

500mpa下压缩成片状,测试之前在样品顶部和底部进行喷金,降低测量误差;在1

‑

106hz范围内测量交流电导率;使用高电阻计测量直流电导率。具体结果如表1所示:表1.不同条件制备llzo固体电解质电阻率测试结果由表中数据可知,在其他条件保持不变的前提下,与1#相比,2

‑

4#中掺入总量为2%的al和/或ga元素,llzo的交流电阻率和直流电阻率均有所下降,并且下降幅度4#最低,说明在相同的掺杂量下,al和ga共掺杂更有利于降低材料电阻率,这主要与llzo晶格内缺陷增加和机械应力改善导致晶格内电阻率下降有关,但是总掺杂量不宜超过5%。与5#相比,7

‑

9#中的llzo样品的交流电阻率和直流电阻率得到了显著下降,主要原因是低温烧结修饰晶界使得锂离子和电子传输通道更畅通,导致llzo晶界电阻率降低。上述数据表明,本发明提出的方法可以有效降低llzo固体电解质电阻率,所用原材料环保无毒,设备和操作成本低。

34.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

35.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1