一种复合支柱绝缘子芯棒与金具热缩装配工艺及专用设备的制作方法

1.本发明属于电站支柱技术领域,涉及一种复合支柱绝缘子芯棒与金具热缩装配工艺及专用设备。

背景技术:

2.随着经济的快速发展,我国市场对电力资源的需求也逐年升高。同时,随着经济的发展与用电负荷的增加,现有电压水平下各区域电网的短路电流超标问题日益凸显,危及电网的安全稳定运行。因此,在超高压输电工程广泛应用的基础上,我国的特高压输电技术也蓬勃发展起来,技术逐渐成熟,在大规模远距离输电方面大放异彩。

3.而在超/特高压变电站及换流站中,大量使用的支柱绝缘子是电力输送过程中至关重要的零部件,支柱绝缘子作为变电站及换流站的基站进行组装,有时候高度可达数十米,所以保证支柱绝缘子的平行度与同轴度至关重要。

4.现有技术是采用金具内径比芯棒大,轻松装进去后,在压接机上进行压接,使金具四周变形,紧固在芯棒上。现有的方法问题是,有的金具设计很短,没有压接位置,压接机无法压接。

技术实现要素:

5.本发明的目的在于解决上述现有技术的不足,从而提供一种复合支柱绝缘子芯棒与金具热缩装配工艺,提高绝缘子芯棒与金具的同轴度,提升绝缘子的装配质量。

6.本发明的目的还在于提供用于上述复合支柱绝缘子芯棒与金具热缩装配工艺的专用设备。

7.本发明的技术方案是:一种复合绝缘子芯棒与金具热缩装配工艺,调整移动端及固定端的定位装置,在移动端设置装配方向,固定端的定位装置位置固定,将移动端及固定端的定位装置的加热板、转接板分别与其对应的待加工法兰金具的法兰对位安装,用螺钉锁紧;将待加工绝缘芯棒置于支撑平台的微调支撑架上,使之水平,通过调整微调支撑架使待加工绝缘芯棒慢慢对位待加工法兰金具内腔,此时,移动端及固定端的两个待加工法兰金具的中心轴线、待加工绝缘芯棒的中心轴线在一条直线上;开启加热板对两个待加工法兰金具进行加热,直到两个待加工法兰金具表面温度升至略低于最大加热温度t,停止加热,此时待加工法兰金具内腔遇热膨胀与待加工绝缘芯棒的外径间隙配合;驱动移动端的定位装置沿着装配方向行驶,直到待加工绝缘芯棒与两端待加工法兰金具组装到位,静置直到两端的待加工法兰金具冷却至室温t后,待加工法兰金具内腔收缩与待加工绝缘芯棒的外径过盈配合。

8.待加工法兰金具内腔收缩与待加工绝缘芯棒的外径过盈配合,过盈量至少为δ

min

,根据过盈量δ

min

确定两个待加工法兰金具的最大加热温度t,防止加热过度,使待加工法兰金具与待加工绝缘芯棒装配失效。

9.两个待加工法兰金具的最大加热温度t为:

10.t=(δ

min

+δ2)/dα+t;

11.其中,δ

min

为待加工法兰金具内腔与待加工绝缘芯棒的外径的最小过盈量;δ2为待加工法兰金具内腔遇热膨胀后与待加工绝缘芯棒外径之间的间隙,α为待加工法兰金具金属材质的线膨胀系数;d为待加工绝缘芯棒的外径;t为当前室温。

12.δ2为待加工绝缘芯棒外径d的0.9

‰

~1.4

‰

倍。

13.最小过盈量δ

min

为:

[0014][0015]

其中:p为复合绝缘子所需承受的径向压力;

[0016]

d为待加工绝缘芯棒的外径;e1为待加工绝缘芯棒的弹性模量;e2为待加工法兰金具的弹性模量;

[0017]

c1为待加工绝缘芯棒的刚性系数,

[0018][0019]

c2为待加工法兰金具的刚性系数,

[0020][0021]

d1为待加工绝缘芯棒的内径,μ1为待加工绝缘芯棒材料的泊松比;d2为待加工法兰金具的外径,μ2为待加工法兰金具材料的泊松比。

[0022]

复合绝缘子所需承受的径向压力p为:

[0023][0024]

其中,f表示复合绝缘子所需承受的最大轴向力;t表示复合绝缘子所需承受的最大转矩;d表示待加工绝缘芯棒的外径;l表示待加工绝缘芯棒与待加工法兰金具的配合长度;f表示待加工绝缘芯棒与待加工法兰金具的摩擦系数。

[0025]

待加工绝缘芯棒与待加工法兰金具的配合长度l≈0.9d。

[0026]

一种用于上述技术方案所述复合支柱绝缘子芯棒与金具热缩装配工艺的专用设备,设置在u型的支撑框架内,包括用于定位两个待加工法兰金具的两个定位装置、用于支撑待加工绝缘芯棒的支撑平台,两个定位装置对称分设在支撑平台的两侧,其中固定端的定位装置位置固定,移动端的定位装置可通过驱动装置横移,两个所述定位装置包括相互连接的加热板及转接板,转接板位于加热板与待加工法兰金具之间;支撑平台包括可随升降油缸升降的支撑架、两个以上的微调支撑架,支撑架为由两个横杆、及连接在两个横杆之间的多个连接杆组成的等腰梯形框架结构,两个以上的微调支撑架并排均布在支撑架的上横杆上,微调支撑架顶部设有用于支撑待加工绝缘芯棒的v型支撑。

[0027]

所述微调支撑架为两个、且支撑在待加工绝缘芯棒的两端部上;微调支撑架下端设外螺纹,支撑架上横杆上设用于装配微调支撑架的螺纹通孔,微调支撑架的下端部上套装有调节螺母;

[0028]

两个所述定位装置的定位中心及支撑平台的支撑中心位于同一中心轴线上;

[0029]

所述升降油缸的缸筒竖直固定在支撑框架底壁上,升降油缸的活塞杆与支撑架连接,升降油缸活塞杆的中心线、支撑架的中心线在一条直线上。

[0030]

所述驱动装置包括与移动端的定位装置固定连接的悬挂装置、及用于驱动悬挂装置横移的油缸,油缸缸筒固定在支撑框架一侧壁上,活塞杆顶端与驱动悬挂装置的底部连接,悬挂装置为l型折弯结构,顶端装有导轮,导轮可沿导轨横移,导轨水平固定在支撑框架两个开口端上,悬挂装置的另一端与移动端的动态加热板连接;油缸活塞杆的中心线、两个定位装置的定位中心在一条直线上;

[0031]

固定端的定位装置固定在固定架的顶端,固定架为由立板、连接在立板顶端的横板组成的l型折弯结构,横板与固定端的静态加热板连接。

[0032]

与现有技术相比本发明:

[0033]

1、将压接工艺改成热缩装配,不仅可以避免以前压接机压力过大,压伤芯棒,同时提高绝缘子芯棒与金具的同轴度。

[0034]

2、装配过程完全不用挤压金具,避免压力过大,对金具压痕过大,导致金具表面镀锌层破损。

附图说明

[0035]

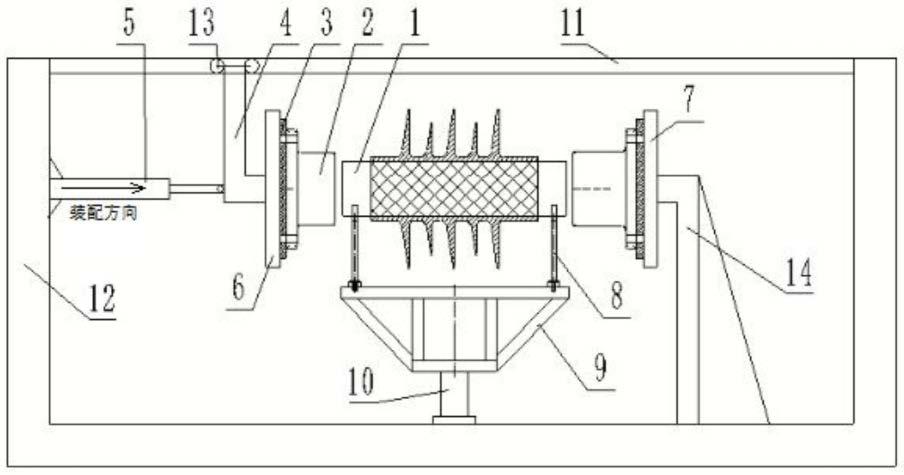

图1为本发明的成型工艺的结构示意图;

[0036]

图2为加热板的结构示意图;

[0037]

图3为转接板的结构示意图;

[0038]

图4为微调支撑的结构示意图;

[0039]

图5为金具及芯棒之间所需承受的轴向受力分析图;

[0040]

图6为金具及芯棒之间所需承受的转矩受力分析图。

具体实施方式

[0041]

图1中,在u型的支撑框架12内设用于定位两个待加工法兰金具2的两个定位装置和用于支撑待加工绝缘芯棒1的支撑平台,两个定位装置对称分设在支撑平台的两侧,其中固定端的定位装置位置固定,固定端的定位装置固定在固定架14的顶端,固定架14为由立板、连接在立板顶端的横板组成的l型折弯结构,横板与固定端的静态加热板7连接;移动端的定位装置可通过驱动装置横移,驱动装置包括与移动端的定位装置固定连接的悬挂装置4、及用于驱动悬挂装置4横移的油缸5,油缸5缸筒固定在支撑框架12一侧壁上,活塞杆顶端与驱动悬挂装置4的底部连接,悬挂装置4为l型折弯结构,顶端装有导轮13,导轮13可沿导轨11横移,导轨11水平固定在支撑框架12两个开口端上,悬挂装置4的另一端与移动端的动态加热板6连接;油缸5活塞杆的中心线、两个定位装置的定位中心在一条直线上;两个定位装置结构相同,定位装置包括相互连接的加热板及转接板3,转接板3位于加热板与待加工法兰金具2之间,可进行加热,待加工法兰金具2加热膨胀之后,易于与待加工绝缘芯棒1进行装配;支撑平台包括可随升降油缸10升降的支撑架9、两个以上的微调支撑架8,支撑架9为由两个横杆、及连接在两个横杆之间的多个连接杆组成的等腰梯形框架结构,两个以上的微调支撑架8并排均布在支撑架9的上横杆上,升降油缸10的缸筒竖直固定在支撑框架12

底壁上,升降油缸10的活塞杆与支撑架9连接,升降油缸10活塞杆的中心线、支撑架9的中心线在一条直线上。待加工绝缘芯棒1由升降油缸10带动支撑架9进行升降,待加工绝缘芯棒1中心线升至与两个待加工法兰金具2中心线基本平齐后,停止上升,而后将微调支撑8微调后,保证芯棒水平,启动油缸5可产生推力,将两个待加工法兰金具2与待加工绝缘芯棒1进行装配。两个所述定位装置的定位中心及支撑平台的支撑中心位于同一中心轴线上。

[0042]

图2、图3中,加热板、转接板3上设多组安装螺孔组,各组安装螺孔组与不同尺寸的待加工法兰金具2经螺栓对位安装。设多个安装孔组适应不同尺寸产品的安装定位。

[0043]

图4中,微调支撑架8为两个、且支撑在待加工绝缘芯棒1的两端部上;微调支撑架8下端设外螺纹,支撑架9上横杆上设用于装配微调支撑架8的螺纹通孔,微调支撑架8的下端部上套装有调节螺母。微调支撑架8顶部设有用于支撑待加工绝缘芯棒1的v型支撑。

[0044]

装配时,调整两端的定位装置,在移动端设置装配方向(图1中箭头所指方向),固定端的定位装置位置固定,将两端的定位装置的加热板、转接板3分别与其对应的待加工法兰金具2的法兰对位安装,用螺钉锁紧;将待加工绝缘芯棒1置于支撑平台的微调支撑架8上,使之水平,通过调整微调支撑架8使待加工绝缘芯棒1慢慢对位待加工法兰金具2内腔,此时,移动端及固定端的两个待加工法兰金具2的中心轴线、待加工绝缘芯棒1的中心轴线在一条直线上;开启加热板对两个待加工法兰金具2进行加热,直到两个待加工法兰金具2表面温度升至略低于最大加热温度t,停止加热,此时待加工法兰金具2内腔遇热膨胀与待加工绝缘芯棒1的外径间隙配合;驱动移动端的定位装置沿着装配方向行驶,直到待加工绝缘芯棒1与两端待加工法兰金具2组装到位,静置直到两端的待加工法兰金具2冷却至室温t后,待加工法兰金具2内腔收缩与待加工绝缘芯棒1的外径过盈配合,过盈量至少为δ

min

。

[0045]

将待加工法兰金具2通过加热板加热,使其达到一定的膨胀程度,金属都有一定的膨胀系数。两个待加工法兰金具2的最大加热温度t为:

[0046]

t=(δ

min

+δ2)/dα+t;

[0047]

其中,δ

min

为待加工法兰金具2内腔与待加工绝缘芯棒1的外径的最小过盈量;δ2为待加工法兰金具2内腔遇热膨胀后与待加工绝缘芯棒1外径之间的间隙,一般取待加工绝缘芯棒1外径d的0.9

‰

~1.4

‰

倍;α为待加工法兰金具2金属材质的线膨胀系数;d为待加工绝缘芯棒1的外径;t为当前室温。

[0048]

等金具膨胀后,再将金具与芯棒进行装配,此时金具内径与芯棒直径成间隙配合状态,等金具冷却后,金属收缩,与芯棒形成过盈配合,实现金具与芯棒牢固联接。

[0049]

根据最小过盈量δ

min

确定两个待加工法兰金具2的最大加热温度t,防止加热过度,使待加工法兰金具2与待加工绝缘芯棒1装配失效。

[0050]

最小过盈量δ

min

为:

[0051]

其中:p为复合绝缘子所需承受的径向压力;

[0052]

d为待加工绝缘芯棒1的外径;e1为待加工绝缘芯棒1的弹性模量;e2为待加工法兰金具2的弹性模量;

[0053]

c1为待加工绝缘芯棒1的刚性系数,

[0054]

[0055]

c2为待加工法兰金具2的刚性系数,

[0056][0057]

d1为待加工绝缘芯棒1的内径,μ1为待加工绝缘芯棒1材料的泊松比;d2为待加工法兰金具2的外径,μ2为待加工法兰金具2材料的泊松比。对于钢,μ=0.3;对于铸铁,μ=0.25。

[0058]

图5中,当复合绝缘子的金具及芯棒之间所需承受的最大轴向外载荷为f时,应保证在此外载荷f作用下,金具与芯棒之间不产生轴向滑动。即当径向压力为p1时,在外载荷f的作用下,金具与芯棒的配合面上所能产生的轴向摩擦阻力ff,应大于或等于外载荷f。

[0059]ff

=πdlp1f;

[0060]

保证ff≥f,

[0061]

其中:d表示待加工绝缘芯棒1的外径;l表示待加工绝缘芯棒1与待加工法兰金具2的配合长度;f表示待加工绝缘芯棒1与待加工法兰金具2的摩擦系数。

[0062]

图6中,当复合绝缘子的金具及芯棒之间所需承受的最大转矩为t时,则应保证在此转矩作用下金具与芯棒之间不产生周向滑移。亦即当径向压力为p2时,在转矩t的作用下,金具与芯棒的配合面间所能产生的摩擦阻力矩mf应大于或等于转矩t。

[0063]

mf=πdlp2f

·

d/2;

[0064]

保证mf≥t,

[0065]

其中:d表示待加工绝缘芯棒1的外径;l表示待加工绝缘芯棒1与待加工法兰金具2的配合长度;f表示待加工绝缘芯棒1与待加工法兰金具2的摩擦系数。

[0066]

复合绝缘子的金具及芯棒之间所需承受的最大轴向力f和最大转矩t的联合作用,此时所需的径向压力p为:

[0067][0068]

当传递的载荷一定时,配合长度l越短,所需的径向压力p就越大。当p增大时,所需的过盈量也随之增大。因此,为了避免在载荷一定时需用较大的过盈量而增加装配时的困难,配合长度不宜过短,一般推荐采用l≈0.9d。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1