一种改善贴膜型氧化层蚀刻良率的装置及方法与流程

1.本发明主要涉及与半导体生产过程中的晶片边缘二氧化硅氧化膜去除工艺;具体涉及一种改善贴膜型氧化层蚀刻良率的装置及方法。

背景技术:

2.半导体晶圆制造过程中有一个氧化膜去除(eos)制程,用于去除边缘或延伸至晶片抛光面的二氧化硅(sio2)沉积层,以利于后道外延工序中形成结构和电学性能良好的外延层。蚀刻工艺之一有贴膜型蚀刻工艺。该工艺中会先在晶片表面贴附保护膜,外露要蚀刻去除的部分,然后翻转晶片篮至水平放置在泡酸提篮中,再放入氢氟酸(hf)酸液中浸泡去除边缘氧化层。在翻转和浸泡过程中,晶片蓝膜边缘容易受冲击导致漏酸不良。同时, eos蚀刻状况受液相边缘浸润状态的影响。作业边缘异常浸润不良的规格晶片时,晶片边缘易出现不平整的不良模式,蚀刻良率状况较差。如要改善浸润状况,需要重新优化保护膜的粘度、尺寸和压合力度等参数,工作相当繁琐。本装置和方法中保护膜贴附后无需翻转晶片篮,可直接转移至蚀刻台,所使用的气体蚀刻方式无液相浸润问题。且气相蚀刻下,晶片氧化层边缘晕带宽度更窄,外观更优。

技术实现要素:

3.本发明提供一种改善贴膜型氧化层蚀刻良率的装置及方法,本方法主要涉及半导体生产过程中的晶片边缘二氧化硅氧化摸去除工艺,其特征在于,所述装置及方法包括:蚀刻气罩、晶片篮及蚀刻台,所述蚀刻气罩位于蚀刻台上方,所述蚀刻气罩能够罩于所述蚀刻台上构成密闭空间,所述蚀刻台上设有晶片篮,所述蚀刻气罩上开设有氢氟酸(hf)进气孔,所述氢氟酸(hf)进气孔与蚀刻气罩内部均匀分布的蚀刻管路联通,所述蚀刻管路上均匀分布出气小孔,所述蚀刻台边缘均匀分布出气孔。

4.在本发明的一实施例中,该装置的蚀刻气罩头部有氢氟酸(hf)进气孔,进气孔与蚀刻气罩内部均匀分布的蚀刻管路联通,蚀刻管路上均匀分布出气小孔。

5.本发明所采用的技术方案:晶片在贴附保护膜后直接转移到蚀刻台,晶片在晶片篮中氧化膜面朝上方式放置,晶片篮用于放置待作业晶片及作业完毕的晶片,晶片篮两侧镂空,方便氢氟酸(hf)气体充分接触晶片边缘。

6.在本发明的一实施例中,该装置的晶片篮h-bar有一档条,档条宽度与蚀刻台限位槽一致。

7.在本发明的一实施例中,该装置的蚀刻台边缘均匀分布出气孔,用于形成稳定的蚀刻气流。

8.在本发明的一实施例中,该装置的蚀刻台上有一限位槽,宽度匹配晶片篮h-bar档条,用于固定晶片篮放置位置。

9.基于上述,本发明实施例所提供的一种应用于晶片边缘二氧化硅氧化膜去除工艺,本发明能有效改善传统贴膜型蚀刻工艺的不足,本装置和方法中pet蓝膜贴附后无需翻

转晶片篮,可直接转移至蚀刻台,所使用的气体蚀刻方式无液相浸润问题。且在气相蚀刻下,晶片氧化层边缘晕带宽度更窄,外观更优。通过优化晶片篮操作方式和蚀刻工艺,能有效改善蚀刻良率并提高生产效率。

10.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图式作详细说明如下。

附图说明

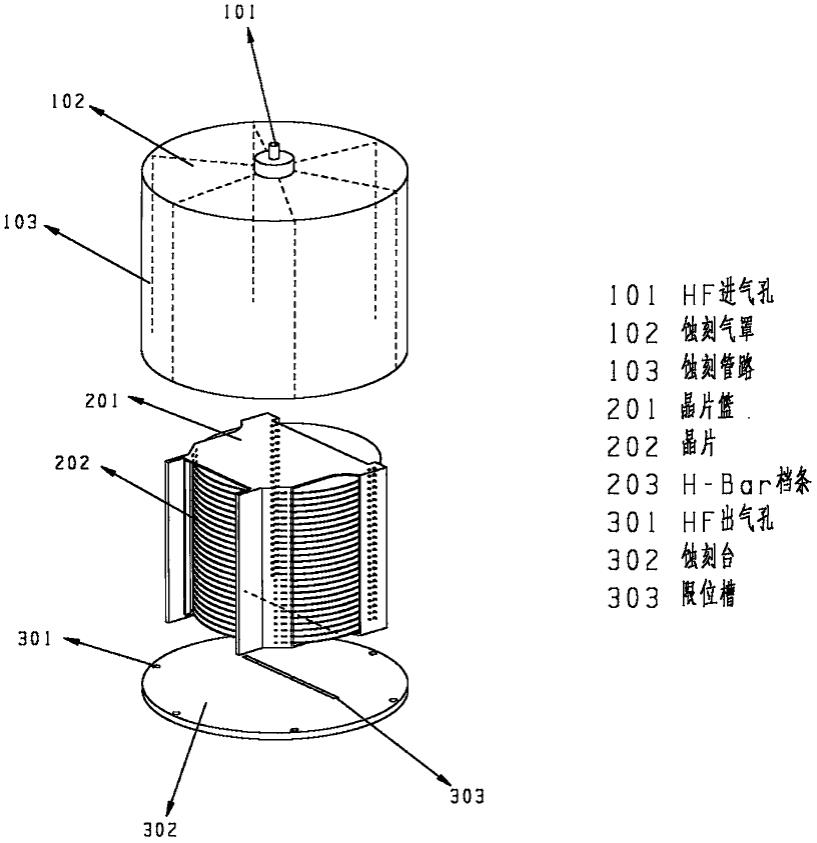

11.图1本发明的平面结构示意图。

12.图2本发明中晶片篮的平面结构示意图。

13.附图标号说明:

14.101 hf进气孔

15.102蚀刻气罩

16.103蚀刻管路

17.201晶片篮

18.202晶片

19.203 h-bar档条

20.301 hf出气孔

21.302蚀刻台

22.303限位槽

具体实施方式

23.下面结合附图对本发明提供的一种改善贴膜型氧化层蚀刻良率的装置及方法的具体实施方式做详细说明。

24.现将详细参考本发明的示范性实施例,在附图中说明所述示范性实施例的实例。一种改善贴膜型氧化层蚀刻良率的装置及方法如图1包括一蚀刻气罩102、一晶片篮及201蚀刻台 302构成,蚀刻气罩102头部有氢氟酸(hf)进气孔101,进气孔101与蚀刻气罩102内部均匀分布的蚀刻管路103联通,蚀刻管路103上均匀分布出气小孔。晶片202在贴附pet 篮膜后直接转移到蚀刻台302,晶片202在晶片篮201中膜面朝上方式放置,晶片篮201用于放置待作业晶片202及作业完毕的晶片202,晶片篮201两侧部分镂空,方便氢氟酸(hf) 气体充分接触晶片202边缘。另外,晶片篮201h-bar有一档条203,档条203宽度与蚀刻台302限位槽303一致。蚀刻台302边缘均匀分布出气孔,用于形成稳定的蚀刻气流。蚀刻台302上有一限位槽303,宽度匹配晶片篮201h-bar档条203,用于固定晶片篮201放置位置。晶片202表面贴附pet蓝膜完成后,保持膜面朝上方式转移至蚀刻台302,确保镂空晶片篮201h-bar档条203放于蚀刻台302限位槽303内。蚀刻气罩102下降至与蚀刻台302接触,hf气体由hf进气孔101进入并至各蚀刻管路103,并经过蚀刻管路上小孔充分充满蚀刻气罩102。蚀刻台302边缘气孔可排除反应产物及残余的hf,形成稳定的蚀刻气流。蚀刻完成后,蚀刻气罩102上升至蚀刻工作区以外,作业人员取走蚀刻完毕的晶片202。

25.本装置和方法中pet蓝膜贴附后无需翻转晶片篮,可直接转移至蚀刻台,所使用的气体蚀刻方式无液相浸润问题。且气相蚀刻下,晶片氧化层边缘晕带宽度更窄,外观更优。

通过优化芯片篮操作方式和蚀刻工艺,能有效改善蚀刻良率。

26.应当理解,此处所描述的具体实施方式仅用于理解本发明,并不用于限定本发明,本领域普通技术人员没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护范围。

技术特征:

1.一种改善贴膜型氧化层蚀刻良率的装置及方法,其特征在于:设有蚀刻气罩、晶片篮及蚀刻台,所述蚀刻气罩位于蚀刻台上方,所述蚀刻气罩能够罩于所述蚀刻台上构成密闭空间,所述蚀刻台上设有晶片篮,所述蚀刻气罩上开设有氢氟酸(hf)进气孔,所述氢氟酸(hf)进气孔与蚀刻气罩内部均匀分布的蚀刻管路联通,所述蚀刻管路上均匀分布出气小孔,所述蚀刻台边缘均匀分布出气孔。2.根据权利要求1所诉的一种改善贴膜型氧化层蚀刻良率的装置及方法,其特征在于:所述蚀刻气罩头部有氢氟酸(hf)进气孔,进气孔与蚀刻气罩内部均匀分布的蚀刻管路联通,蚀刻管路上均匀分布出气小孔。3.根据权利要求1所诉的一种改善贴膜型氧化层蚀刻良率的装置及方法,其特征在于:晶片在贴附保护膜后直接转移到蚀刻台,晶片在晶片篮中氧化膜面朝上方式放置,晶片篮用于放置待作业晶片及作业完毕的晶片,晶片篮两侧镂空,方便氢氟酸(hf)气体充分接触晶片边缘。4.根据权利要求1所诉的一种改善贴膜型氧化层蚀刻良率的装置及方法,其特征在于:所述晶片篮h-bar有一档条,档条宽度与蚀刻台限位槽一致。5.根据权利要求1所诉的一种改善贴膜型氧化层蚀刻良率的装置及方法,其特征在于:所述蚀刻台边缘均匀分布出气孔,用于形成稳定的蚀刻气流。6.根据权利要求1所诉的一种改善贴膜型氧化层蚀刻良率的装置及方法,其特征在于:所述蚀刻台上有一限位槽,宽度匹配晶片篮h-bar档条,用于固定晶片篮放置位置。

技术总结

本发明提供一种改善贴膜型氧化层蚀刻良率的装置及方法,可应用晶片边缘二氧化硅(SiO2)氧化膜去除(EOS)制程。该装置由蚀刻气罩、晶片篮及蚀刻台构成,蚀刻气罩头部有氢氟酸(HF)进气孔,进气孔与蚀刻气罩内部均匀分布的蚀刻管路联通,蚀刻管路上均匀分布出气小孔。晶片在贴附PET篮膜后直接转移到蚀刻台,晶片在晶片篮中膜面朝上方式放置,晶片篮用于放置待作业晶片及作业完毕的晶片,晶片篮两侧部分镂空,方便氢氟酸(HF)气体充分接触晶片边缘。另外,晶片篮H-bar有一档条,档条宽度与蚀刻台限位槽一致。蚀刻台边缘均匀分布出气孔,用于形成稳定的蚀刻气流。蚀刻台上有一限位槽,宽度匹配晶片篮H-Bar档条,用于固定晶片篮放置位置。通过优化晶片篮操作方式和蚀刻工艺,能有效改善蚀刻良率。能有效改善蚀刻良率。能有效改善蚀刻良率。

技术研发人员:何庆波 李汉生 蔡雪良 陆义 柳春根

受保护的技术使用者:昆山中辰矽晶有限公司

技术研发日:2021.06.04

技术公布日:2022/12/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1