一种碳纳米管中管@硒复合材料及其制备方法和应用

1.本发明涉及钠离子电池技术领域,具体涉及一种碳纳米管中管@硒复合材料及其制备方法和应用。

背景技术:

2.近年来,随着电动汽车和电动工具的快速发展,对新能源器件提出了更高要求。锂资源的不足限制了锂离子电池的进一步发展空间。钠的储量比锂多了4

‑

5个数量级,开发钠离子电池取代锂离子电池已成为近年来新能源开发的主要方向。

3.作为储钠材料,硒(se)具有较高的理论比容量(675mah g

‑1),理论体积能量密度与硫相当,但是与几乎绝缘的硫相比,硒是半导体材料,电导率更高,因此研究硒在钠离子电池中的应用吸引了国内外学者的高度关注。

4.目前,阻碍硒在钠离子电池应用的主要问题是硒的电导率还是不够高,导致比容量较低;而且由于体积膨胀严重,以及穿梭效应,会导致硒的比容量快速下降,循环性能较差。

5.为了提高硒的储钠性能,与各种碳材料复合成为当前主要的研究策略。公开号为cn109360959a的发明专利公开了一种硒碳复合材料。公开号为cn109817920a的发明专利公开了一种硒包覆碳纳米管/石墨烯材料。不过目前大部分硒碳复合结构还不能有效阻止硒的穿梭效应;硒含量低时,复合材料比容量也低;硒含量高时,容易分布不均匀,使材料的电化学性能不稳定。因此开发高性能的硒碳复合结构仍然有待更深入的研究。

技术实现要素:

6.针对上述技术问题以及本领域存在的不足之处,本发明提供了一种碳纳米管中管@硒复合材料。本发明可提高硒的电导率和结构稳定性,抑制硒的穿梭效应,改善其可逆容量和循环性能。碳纳米管中管@硒复合材料在钠离子电池领域具有重要的应用价值。

7.一种碳纳米管中管@硒复合材料,所述碳纳米管中管是以碳纳米管(cnts)为内管、非晶态碳纳米管为外管所形成的外管套内管的管中管结构;所述硒复合于碳纳米管中管的内管和外管之间的空隙。

8.优选地,所述碳纳米管中管的内管外径10

‑

100nm,外管外径30

‑

300nm,外管壁厚2

‑

30nm,内管和外管之间的空隙5

‑

140nm。

9.所述碳纳米管中管的外管优选由单宁酸碳化形成。

10.优选地,所述硒在碳纳米管中管@硒复合材料中的质量百分比为20%

‑

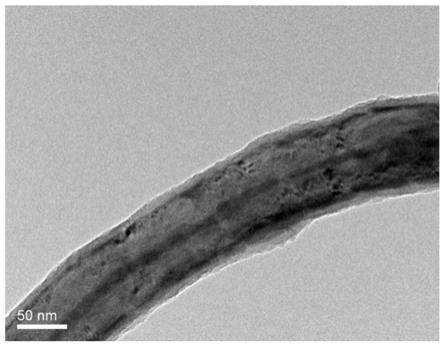

80%。

11.本发明还提供了所述的碳纳米管中管@硒复合材料的制备方法,包括步骤:

12.(1)60

‑

240mg zn(no3)2·

6h2o溶解于10ml甲醇,搅拌10min,作为溶液1;162

‑

650mg二甲基咪唑和20mg酸化碳纳米管加入10ml甲醇,溶液超声处理4次,每次5min,作为溶液2;将溶液1倒入溶液2,搅拌5min,形成混合溶液;将混合溶液转移到50ml特氟龙高压釜,密闭后放入90℃烘箱保温6h;待自然冷却后,产物用甲醇清洗三遍,离心收集,80℃烘干,得到

cnts@zif

‑

8;

13.(2)将50mg cnts@zif

‑

8分散于25ml乙醇,超声15min,形成均匀的混合溶液,作为溶液3;将50mg单宁酸溶解于25ml去离子水中,搅拌15min,形成均匀的混合溶液,作为溶液4;将溶液4倒入溶液3中,搅拌5min,产物用去离子水清洗三遍,离心收集,80℃烘干。将获得的产物在氩气氛围下以2℃/min的升温速率升温至600℃,保温2h,冷却后产物用0.2m hcl浸泡以去除残留的锌,得到碳纳米管中管;

14.(3)将20mg碳纳米管中管和10

‑

80mg硒粉通过微震球磨机充分混合均匀;在手套箱中把混合物转移到15ml的特氟龙高压釜中,密闭后从手套箱中取出,放入马弗炉内以2℃/min的升温速率加热到260℃,保温12h,冷却至室温后,得到所得的碳纳米管中管@硒复合材料。

15.本发明的制备方法是首先在碳纳米管表面生长zif

‑

8纳米颗粒,形成类似糖葫芦串结构,然后通过单宁酸处理得到碳纳米管中管的前驱体,碳化即得到碳纳米管中管,最后通过与硒混合后加热至硒熔化,使硒被吸入碳纳米管中管,从而获得最终产物。

16.本发明还提供了所述的碳纳米管中管@硒复合材料在制备钠离子电池正极中的应用。

17.采用本发明的材料制作钠离子电池正极:分别称取质量比80:10:10的碳纳米管中管@硒复合材料、乙炔黑导电剂、聚偏氟乙烯(pvdf)粘结剂,将pvdf溶于适量的1

‑

甲基

‑2‑

吡咯烷酮(nmp),搅拌至完全溶解,再将研磨均匀的碳纳米管中管@硒复合材料和乙炔黑加入到上述溶液中,继续搅拌以保证浆料混合均匀。然后把浆料均匀涂覆在圆片铝箔上(直径12mm),在真空烘箱100℃烘干,最后在压片机上用10mpa的压强压平,即制得电极片。

18.将制备的电极片与金属钠片、隔膜组装cr2025纽扣型钠离子电池,电解液为1mol l

‑1naclo4的ec

‑

dmc

‑

fec电解液,采用新威电池测试系统测试钠离子电池的充放电性能与循环性能。

19.本发明可提高硒的电导率和结构稳定性,改善其可逆容量和循环性能。

20.本发明与现有技术相比,主要优点包括:

21.1)将硒存储于碳纳米管中管内的空隙,硒与内外碳纳米管壁都能接触,显著提高了其电导率,从而改善其比容量;和传统的多孔结构,包覆结构相比,碳纳米管中管的近封闭结构能有效抑制硒的穿梭效应,提高硒的循环稳定性;硒沿着碳纳米管中管的轴线方向存储于间隙,分布更加均匀,使其电化学性能更加稳定;电解液能渗入碳纳米管中管内的空隙,满足内部存储硒的电化学反应的需要;硒被内外碳纳米管夹持,这一结构能显著抑制硒的体积膨胀,改善其结构稳定性。以碳纳米管中管@硒复合材料制成电极,在电极内碳纳米管中管互相缠绕,不仅提高了其电导率,而且也加强了电极的结构强度。

22.2)基于单宁酸与zif

‑

8的反应,实现zif

‑

8的溶解和外部碳纳米管的形成同步进行,简化了碳纳米管中管的合成方法。通过硒熔化成液体后基于毛细作用吸附于碳纳米管中管内的空隙,硒复合方法温和,操作简单,成本低,对设备要求低,有利于工业化生产。

附图说明

23.图1为实施例1制备的cnts@zif

‑

8的tem照片;

24.图2为实施例1制备的碳纳米管中管的tem照片;

25.图3为实施例1制备的碳纳米管中管@硒复合材料的tem照片;

26.图4为实施例1制备的碳纳米管中管@硒复合材料在电流密度0.5ag

‑1的循环性能图。

具体实施方式

27.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

28.实施例1

29.(1)120mg zn(no3)2·

6h2o溶解于10ml甲醇,搅拌10min,作为溶液1;325mg二甲基咪唑和20mg酸化碳纳米管(外径30

‑

50nm)加入10ml甲醇,溶液超声处理4次,每次5min,作为溶液2。将溶液1快速倒入溶液2,搅拌5min,形成混合溶液;将混合溶液转移到50ml特氟龙高压釜,密闭后放入90℃烘箱保温6h。待自然冷却后,产物用甲醇清洗三遍,离心收集,80℃烘干,得到cnts@zif

‑

8。

30.(2)将50mg cnts@zif

‑

8分散于25ml乙醇,超声15min,形成均匀的混合溶液,作为溶液3;将50mg单宁酸溶解于25ml去离子水中,搅拌15min,形成均匀的混合溶液,作为溶液4。将溶液4快速倒入溶液3中,搅拌5min,产物用去离子水清洗三遍,离心收集,80℃烘干。将获得的产物在氩气氛围下以2℃/min的升温速率升温至600℃,保温2h,冷却后产物用0.2m hcl浸泡以去除残留的锌,得到碳纳米管中管。

31.(3)将20mg碳纳米管中管和40mg硒粉通过微震球磨机充分混合均匀;在手套箱中把混合物转移到15ml的特氟龙高压釜中,密闭后从手套箱中取出,放入马弗炉内以2℃/min的升温速率加热到260℃,保温12h,冷却至室温后,得到碳纳米管中管@硒复合材料。

32.图1为制备的cnts@zif

‑

8的tem照片,可以看到一些尺寸约30nm的zif

‑

8纳米颗粒紧密且均匀耦合于cnt表面,cnts的表面基本被完全覆盖。图2为制备的碳纳米管中管的tem照片,可以看到zif

‑

8纳米颗粒全部消失,在原有的cnts外面出现了一个新的碳纳米管,由单宁酸碳化形成,非晶态结构,形成了外管套内管的管中管结构。新的碳纳米管外管的外径约80nm,壁厚约10nm;而碳纳米管内管的外径约37nm;碳纳米管中管的内管和外管的间隙约11nm。图3是碳纳米管中管@硒复合材料的tem照片,碳纳米管中管内的空隙已被硒填充,中心轴线处可看出内部碳纳米管的阴影。碳纳米管中管的外表面没有明显的颗粒物存在,表明硒基本渗入碳纳米管中管内。对其进行氮气下的热重分析,升温过程中,由于硒的沸点较低,直至完全挥发,通过反应前后质量差,计算出复合材料中硒含量为65.6wt%,其余为碳。

33.采用本发明的材料制作钠离子电池正极:分别称取质量比80:10:10的碳纳米管中管@硒复合材料、乙炔黑导电剂、聚偏氟乙烯(pvdf)粘结剂,将pvdf溶于适量的1

‑

甲基

‑2‑

吡咯烷酮(nmp),搅拌至完全溶解,再将研磨均匀的碳纳米管中管@硒复合材料和乙炔黑加入到上述溶液中,继续搅拌以保证浆料混合均匀。然后把浆料均匀涂覆在圆片铝箔上(直径12mm),在真空烘箱100℃烘干,最后在压片机上用10mpa的压强压平,即制得电极片。

34.将制备的电极片与金属钠片、隔膜组装cr2025纽扣型钠离子电池,电解液为1mol l

‑1naclo4的ec

‑

dmc

‑

fec电解液,采用新威电池测试系统测试钠离子电池的充放电性能与循环性能。

35.图4是制备的碳纳米管中管@硒复合材料在电流密度0.5ag

‑1的循环性能。充放电电压范围1.0

‑

3.0v。第2个循环的放电比容量为652mah g

‑1,之后放电容量缓慢下降,在第200个循环,放电容量降到472mah g

‑1,表现出较高的比容量和良好的循环稳定性。碳纳米管中管@硒复合材料的比容量和循环性能优于公开号为cn109360959a的碳硒复合材料在电流密度0.1ag

‑1循环200次后320mah g

‑1的放电容量,也优于公开号为cn107910536a的硒/石墨烯纳米复合材料在电流密度0.4ag

‑1循环200次后约400mah g

‑1的放电容量。

36.实施例2

37.(1)120mg zn(no3)2·

6h2o溶解于10ml甲醇,搅拌10min,作为溶液1;325mg二甲基咪唑和20mg酸化碳纳米管(外径30

‑

50nm)加入10ml甲醇,溶液超声处理4次,每次5min,作为溶液2。将溶液1快速倒入溶液2,搅拌5min,形成混合溶液;将混合溶液转移到50ml特氟龙高压釜,密闭后放入90℃烘箱保温6h。待自然冷却后,产物用甲醇清洗三遍,离心收集,80℃烘干,得到cnts@zif

‑

8。

38.(2)将50mg cnts@zif

‑

8分散于25ml乙醇,超声15min,形成均匀的混合溶液,作为溶液3;将50mg单宁酸溶解于25ml去离子水中,搅拌15min,形成均匀的混合溶液,作为溶液4。将溶液4快速倒入溶液3中,搅拌5min,产物用去离子水清洗三遍,离心收集,80℃烘干。将获得的产物在氩气氛围下以2℃/min的升温速率升温至600℃,保温2h,冷却后产物用0.2m hcl浸泡以去除残留的锌,得到碳纳米管中管。

39.(3)将20mg碳纳米管中管和20mg硒粉通过微震球磨机充分混合均匀;在手套箱中把混合物转移到15ml的特氟龙高压釜中,密闭后从手套箱中取出,放入马弗炉内以2℃/min的升温速率加热到260℃,保温12h,冷却至室温后,得到碳纳米管中管@硒复合材料。

40.产物碳纳米管中管@硒复合材料的结构与实施例1相似,主要区别是硒在复合材料中的质量百分比变为49wt%。

41.采用与实施例1相同的工艺制作钠离子电池正极,装配成钠离子电池,以电流密度0.5ag

‑1,1.0

‑

3.0v电压范围进行循环充放电测试。循环性能变化趋势和实施例1相似,第2个循环的放电比容量为667mah g

‑1,之后放电容量缓慢下降,在第200个循环,放电容量降到494mah g

‑1。

42.实施例3

43.(1)180mg zn(no3)2·

6h2o溶解于10ml甲醇,搅拌10min,作为溶液1;487.5mg二甲基咪唑和20mg酸化碳纳米管(外径30

‑

50nm)加入10ml甲醇,溶液超声处理4次,每次5min,作为溶液2。将溶液1快速倒入溶液2,搅拌5min,形成混合溶液;将混合溶液转移到50ml特氟龙高压釜,密闭后放入90℃烘箱保温6h。待自然冷却后,产物用甲醇清洗三遍,离心收集,60℃烘干,得到cnts@zif

‑

8。

44.后续步骤与实施例1相同。

45.产物碳纳米管中管@硒复合材料的结构与实施例1相似,主要区别是碳纳米管中管的外管的外径增加到90

‑

120nm,内管和外管的间隙增加到约16

‑

30nm。

46.采用与实施例1相同的工艺制作钠离子电池正极,装配成钠离子电池,以电流密度0.5ag

‑1,1.0

‑

3.0v电压范围进行循环充放电测试。循环性能变化趋势和实施例1相似,第2个循环的放电比容量为669mah g

‑1,之后放电容量缓慢下降,在第200个循环,放电容量降到487mah g

‑1。

47.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1