一种抗辐射加固的LDMOS晶体管和制备方法与流程

一种抗辐射加固的ldmos晶体管和制备方法

技术领域

1.本发明属于宇航微电子技术领域,具体属于一种抗辐射加固的ldmos晶体管和制备方法。

背景技术:

2.随着载人航天、空间探测等大型工程的发展,宇航微电子系统对抗辐射高性能线性电源、模拟开关、高压驱动器等集成电路的需求迫切,并对该类电路的抗辐射能力提出了更高要求。该类电路多采用bcd(bipolar、cmos、dmos)数模混合工艺进行制造。目前对于cmos、双极器件的抗辐射加固技术研究相对成熟,已有系列化的抗辐射cmos、抗辐射双极集成电路应用于卫星、空间飞行器,而针对bcd技术中高压ldmos器件的抗辐射技术研究相对较少,尚未形成系统的ldmos加固技术,因此,限制了bcd工艺技术向抗辐射加固集成电路领域的转化应用。

3.对于高压ldmos器件,主要受到电离总剂量辐射、单粒子辐射两类效应的影响:

4.(1)总剂量辐射会在器件的栅氧化层和场区氧化层中产生电子—空穴对,电子因迁移率较高很快漂移出氧化层或被复合,空穴则在si/sio2界面附近被陷阱俘获,在sio2层中形成正电荷,同时总剂量辐射还会在si/sio2界面引入界面态,加剧对电荷的俘获,最终会引发器件阈值电压vth的漂移,对于n型沟道ldmos,引起场寄生管开启电压降低、漏电流增大、击穿电压降低等特性参数退化,严重时会导致电路失效。

5.(2)单粒子辐射会在ldmos器件内部产生电子—空穴对,对于n型沟道ldmos,在漂移区电场作用下,电子沿入射粒子径迹向漏极移动,空穴向栅极移动,由于电荷收集效应在si/sio2界面产生局部的瞬态场强。当电场瞬时增量足够大时,将引起栅介质局部烧毁。另一方面,当重粒子入射产生的电子—空穴对,在漂移和扩散效应的双重作用下,通过寄生双极晶体管的横向基区流向集电极而形成瞬态电流,造成寄生双极晶体管导通,随着正反馈电流持续增加导致器件烧毁。

6.现有技术在提高抗单粒子辐射能力方面,相关研究提出在n型沟道ldmos器件漂移区场氧下方引入一层p型掺杂的埋层,通过横向电场调制使漂移区电子

‑

空穴对产生率大幅度降低,进而提高单粒子烧毁(seb)的阈值。在抗总剂量辐射加固方面,主要通过制作薄栅氧化层以减小陷阱电荷及界面态密度,达到降低辐照前后阈值电压变化量的目的,然而栅氧化层的减薄不利于保障器件的抗单粒子栅穿能力。

技术实现要素:

7.为了解决现有技术中存在的问题,本发明提供一种抗辐射加固的ldmos晶体管和制备方法,以克服传统ldmos器件抗辐射能力差、现有抗辐射加固技术结构复杂、工艺难度大的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种抗辐射加固的ldmos晶体管,包括衬底;

10.所述衬底表面并列形成有阱和漂移区;所述阱上依次层叠有sio2氮氧硅层和hto氮氧硅层;所述hto氮氧硅层上形成有多晶栅;

11.所述漂移区上形成有多个场氧;场氧之间形成有场环;场环上形成有sio2薄氮氧硅层;所述阱、多晶栅、场氧和sio2薄氮氧硅层上形成有介质层。

12.优选的,所述sio2氮氧硅层是通过将sio2栅氧层经过氮化处理所形成,所述sio2氮氧硅层的厚度范围为

13.所述hto氮氧硅层是通过将hto栅氧层经过氮化处理所形成,所述hto氮氧硅层的厚度为

14.所述sio2氮氧硅层与hto氮氧硅层构成抗辐射加固的复合栅结构。

15.优选的,所述sio2薄氮氧硅层是通过将sio2薄氧化层经过氮化处理所形成,所述sio2薄氮氧硅层的厚度为

16.优选的,所述阱内部的源极掺杂区和体引出端掺杂区;所述漂移区上形成有漏极掺杂区。

17.优选的,所述介质层上设置有金属。

18.一种抗辐射加固的ldmos晶体管的制备方法,包括以下过程,

19.在衬底表面形成阱和漂移区;

20.在阱上依次生长sio2栅氧层氮化形成sio2氮氧硅层、淀积hto栅氧层氮化形成hto氮氧硅层,sio2氮氧硅层和hto氮氧硅层形成复合栅介质结构,淀积多晶硅形成栅极;

21.在漂移区上的场氧之间形成场环,场环上依次生长sio2薄氧化层,并氮化成sio2薄氮氧硅层形成漂移区加固结构;

22.在阱、多晶栅、场氧和sio2薄氮氧硅层上淀积形成有介质层。

23.优选的,具体包括以下步骤,

24.步骤1,在硅衬底表面形成隔离区;

25.步骤2,在形成隔离区的硅衬底上通过光刻、注入、扩散工序形成漂移区,在漂移区上形成有多个场氧,场氧之间形成有场环,场环上形成sio2薄氧化层,将sio2薄氧化层氮化处理成sio2薄氮氧硅层,形成漂移区加固结构;

26.步骤3,在硅衬底表面通过光刻和离子注入形成阱;

27.步骤4,在阱上生长sio2栅氧层,将sio2栅氧层氮化后形成sio2氮氧硅层,在sio2氮氧硅层表面淀积hto栅氧层,将hto栅氧层氮化后形成hto氮氧硅层,sio2氮氧硅层和hto氮氧硅层形成复合栅介质;

28.步骤5,在hto氮氧硅层上形成多晶栅;

29.步骤6,阱、多晶栅、场氧和sio2薄氮氧硅层上形成有介质层;

30.步骤7,在介质层上形成金属。

31.优选的,所述复合栅结构的制备具体包括以下过程,

32.步骤1,采用氧化工艺在阱上形成sio2栅氧层,氧化反应的温度范围为800~1000℃;

33.步骤2,sio2栅氧层生长完成后在n2、no或n2o气氛环境中进行氮化退火,形成sio2氮氧硅层,氮化的温度范围为850~1000℃,时间为30~60min;

34.步骤3,在sio2氮氧硅层表面淀积hto栅氧层,hto栅氧层通过sih2cl2和n2o按照(1):(5~10)的体积比例在800~850℃下淀积反应生成;

35.步骤4,hto栅氧层在n2、no或n2o气氛环境中进行氮化退火,形成hto氮氧硅层,氮化的温度范围为850℃~1000℃,sio2氮氧硅层和hto氮氧硅层形成复合栅介质结构。

36.优选的,所述漂移区加固结构具体包括以下步骤,

37.步骤1,在漂移区表面淀积氮化硅作为掩膜,通过光刻和刻蚀形成场区氧化的窗口图形,再进行氧化反应形成场氧化层;

38.步骤2,采用氧化工艺在漂移区上形成sio2薄氧化层,氧化反应的温度范围为800℃~1000℃;

39.步骤3,sio2薄氧化层生长完成后在n2、no或n2o气氛环境中高温氮化退火,形成sio2薄氮氧硅层,氮化的温度范围为850~1000℃,时间为30~60min;

40.步骤4,在sio2薄氮氧硅层上通过cvd方法形成介质层,形成漂移区加固结构。

41.与现有技术相比,本发明具有以下有益的技术效果:

42.本发明提出一种抗辐射加固的ldmos晶体管,通过采用复合栅介质结构和漂移区加固工艺形成的晶体管,该复合栅介质可减小器件总剂量辐射前后的阈值电压的变化量,并提高器件的单粒子栅穿(segr)阈值,氮化可以将原先sio2栅氧层中的si

‑

h键和si悬挂键转化为更加牢固的si

‑

n键,形成氮氧硅,从而提高栅氧的抗辐射能力。同时,漂移区加固工艺可以降低总剂量辐射后的击穿电压的退化,本发明可显著提升ldmos器件在空间辐射环境中应用的可靠性。

43.本发明提出一种抗辐射加固的ldmos晶体管的制备方法,是一种带复合栅介质及漂移区加固结构的ldmos工艺,先在硅衬底表面形成阱、漂移区。在阱内按改进的工艺依次生长sio2栅氧层、形成sio2氮氧硅层、淀积hto栅氧层并形成hto氮氧硅层,淀积多晶硅形成栅极;在漂移区内形成总剂量加固的场环,然后按改进的工艺依次生长薄sio2层,并在n2、no或n2o气氛环境中退火形成薄氮氧硅层,作为漂移区的加固氧化层,后续在其之上进一步形成介质层。本发明将原有的sio2单栅结构调整为sio2氮氧硅层/hto氮氧硅层的复合栅结构,可以避免sio2单栅结构内部线缺陷形成的漏电通路问题,从而提高栅氧的可靠性并有利于提高抗单粒子栅穿能力。并且,在sio2和hto生长后增加了含氮气氛的退火工艺,减少了氧化层中的缺陷和陷阱,可以进一步提高栅氧的可靠性,并能减少辐射后器件的阈值漂移量从而提高抗总剂量辐射能力。本发明将原有的cvd介质结构调整为薄热氧sio2/氮氧化硅/cvd介质的复合介质结构,可减少总剂量辐射在漂移区与介质界面处的电荷及界面陷阱,降低辐射效应对场环分压作用的影响,改善器件击穿电压在辐射后的退化程度。

附图说明

44.图1为传统ldmos晶体管示意图(以n型沟道ldmos为例);

45.图2为总剂量辐射对ldmos的影响示意图(以n型沟道ldmos为例);

46.图3为本发明抗辐射加固的ldmos结构示意图;

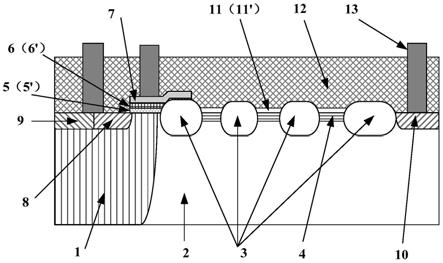

47.附图中:1为阱;2为漂移区;3为场氧;4为场环;5为sio2栅氧层;5’为sio2氮氧硅层;6为hto栅氧层;6’为hto氮氧硅层;7为多晶栅;8为源极掺杂区;9为体引出端掺杂区;10为漏极掺杂区;11为sio2薄氧化层;11’为sio2薄氮氧硅层;12为介质层;13为金属。

具体实施方式

48.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

49.典型的常规ldmos器件结构如图1所示(以n型沟道ldmos为例)。在辐射环境下,会在栅氧sio2及场氧sio2层中产生电子—空穴对,电子在sio2中迁移率较高,大部分很快移出氧化层。空穴的迁移率较慢,除与电子复合的空穴外,剩余的被sio2层的缺陷俘获,形成氧化层陷阱正电荷,另一方面辐照效应会在sio2与硅界面附近产生界面态,进一步加剧对电荷的俘获。对于栅氧化层的影响主要表现为阈值电压漂移、饱和电流降低,对于场氧化层的影响主要表现为场寄生管漏电、击穿电压降低等。

50.如图2所示(以n型沟道ldmos为例),在总剂量辐射效应下,ldnmos器件的栅氧化层及场氧化层与下方硅界面附近感应产生大量正电荷,一方面引起p阱表面有效浓度降低,导致器件阈值电压变小;另一方面影响场环的分压效果,导致器件击穿电压降低。

51.针对空间辐射环境对ldmos器件的应用需求,本发明提出了复合栅及漂移区加固工艺的ldmos器件结构,按改进的工艺依次生长sio2栅氧层5、形成sio2氮氧硅层5’、淀积hto栅氧层6并通过含氮气氛的退火工艺来形成抗辐射加固的复合栅层;在漂移区上通过注入在表面形成场环4,在其之上形成sio2薄氧化层11,并在含氮气氛中进行退火工艺来形成sio2薄氮氧硅层11’,后续通过cvd的方法在其之上形成介质层12。

52.以上加固结构的工艺完成后,按常规工艺流程完成其余工序。

53.如图3所示,本发明提出的抗辐射加固的ldmos器件结构示意图,依次包括:

54.阱1及与其相邻的漂移区2;

55.位于漂移区2内部的场氧3、场氧3之间的场环4;

56.位于阱1上方的sio2氮氧硅层5’、位于sio2氮氧硅层5’之上的hto氮氧硅层6’、位于hto氮氧硅层6’之上的多晶栅7;

57.位于阱1内部的源极掺杂区8、体引出端掺杂区9;

58.位于漂移区2内部的漏极掺杂区10;

59.位于漂移区2上方的sio2薄氮氧硅层11’;

60.位于阱1、多晶栅7、场氧3、sio2薄氮氧硅层11’上方的介质12;

61.位于介质12内部及上方的金属13。

62.考虑到对栅介质可靠性及抗辐射能力的影响,在硅衬底上生长sio2栅氧层5的氧化反应温度一般在800~1000℃,对于不同工作电压需求的ldmos工艺,sio2栅氧层5的厚度一般在

63.sio2栅氧层5生长完成后在n2、no或n2o气氛环境中进行氮化退火,形成sio2氮氧硅层5’,氮化的温度一般在850~1000℃,时间为30~60min,氮化可以将原先sio2栅氧层5中的si

‑

h键和si悬挂键转化为更加牢固的si

‑

n键,形成氮氧硅,从而提高栅氧的抗辐射能力。

64.在sio2氮氧硅层5’表面再淀积一层hto栅氧层6,该hto栅氧层6’通过sih2cl2和n2o按照1:(5~10)的体积比例在800~850℃下淀积反应生成,对于不同工作电压需求的ldmos工艺,hto栅氧层6的厚度一般在

65.hto栅氧层6最后在n2、no或n2o气氛环境中进行氮化退火,形成hto氮氧硅层6’,对于ldmos工艺,氮化的温度一般在850℃~1000℃,时间为30min~60min,sio2氮氧硅层5’和

hto氮氧硅层6’共同形成抗辐射复合栅结构。

66.图3中结构形成抗辐射复合栅介质结构的加工工艺包括以下步骤:

67.步骤1:采用氧化工艺形成sio2栅氧层5,对于ldmos工艺,氧化反应的温度一般在800~1000℃,sio2栅氧层5的厚度为氧化工艺可以为干法氧化或其他氧化工艺。

68.步骤2:sio2栅氧层5生长完成后在n2、no或n2o气氛环境中进行氮化退火,形成sio2氮氧硅层5’,氮化的温度一般均在850~1000℃,时间为30~60min,氮化可以将原先sio2栅氧层5中的si

‑

h键和si悬挂键转化为更加牢固的si

‑

n键,形成氮氧硅,从而提高栅氧的可靠性。

69.步骤3:在sio2氮氧硅层5’表面再淀积一层hto栅氧层6,hto栅氧层6通过sih2cl2和n2o按照1:(5~10)的体积比例在800~850℃下淀积反应生成,对于ldmos工艺,hto栅氧层6的厚度为

70.步骤4:hto栅氧层6最后在n2、no或n2o气氛环境中进行氮化退火,形成hto氮氧硅层6’,对于ldmos工艺,氮化的温度一般在850℃~1000℃,时间为30min~60min,sio2氮氧硅层5’和hto氮氧硅层6’共同形成抗辐射复合栅结构。

71.在漂移区2表面通过光刻、注入、扩散或退火形成场环4,根据不同的击穿电压需求可以形成1个或多个场环4的注入窗口,场环4的宽度为2μm~6μm,场环4的间距为4μm~10μm;在场环4上形成薄氧化层,氧化的温度设置在800~900℃,sio2薄氧层11的厚度为在sio2薄氧层11形成后,在n2、no或n2o气氛环境中进行氮化退火形成sio2氮氧化硅层11’,温度为850℃~1000℃,时间为30min~60min。

72.后续在氮氧化硅层上采用传统ldmos晶体管的工艺方法形成介质层12、金属层等结构。

73.图3中结构形成漂移区加固结构的加工工艺包括以下步骤:

74.步骤1:在漂移区2表面淀积氮化硅作为掩膜,通过光刻和刻蚀形成场区氧化的窗口图形,再进行氧化反应形成场氧3。通过光刻定义出场环4的注入窗口,通过离子注入对n型漂移区2的表面进行掺杂,注入杂质一般采用硼,注入能量一般在30kev~300kev,注入剂量一般在1

×

10

14

/cm2~1

×

10

15

/cm2的量级,后续结合扩散、退火等热过程对注入杂质进行扩散激活。

75.步骤2:采用干法氧化或按照体积比例为1:(1~2)的h2:o2湿法氧化两种方式形成sio2薄氧化层11,氧化反应的温度一般在800℃~1000℃,时间为30min~120min,sio2薄氧化层11的厚度为

76.步骤3:sio2薄氧层11生长完成后在n2、no或n2o气氛环境中高温氮化退火,形成sio2薄氮氧硅层11’,氮化的温度一般均在850~1000℃,时间为30~60min,氮化可以将原先sio2薄氧化层11中的si

‑

h键和si悬挂键转化为更加牢固的si

‑

n键,形成氮氧硅,从而提高栅氧的抗辐射能力。

77.步骤4:在sio2薄氮氧硅层11’上通过cvd方法形成介质层12,介质层12可以是sio2、或者是sio2与氮化硅的复合膜层。

78.以上是本发明抗辐射复合栅及漂移区加固工艺的整体工艺模块,虽然不同产线的具体工艺流程会有所差异,但不影响本发明抗辐射ldmos晶体管的实现。

mechanical polishing)平坦化,孔的光刻和刻蚀。

102.(8)金属化和钝化。

103.包括孔的填充、钨cmp平坦化,金属的淀积、光刻和刻蚀,最后是钝化层的淀积和刻蚀,形成完整的器件。

104.对于多层金属布线,则还涉及金属间介质层(intermetal dielectrics,imd)的淀积和cmp平坦化。

105.实施例2

106.本实施例以场隔离型体硅抗辐射加固ldpmos工艺制程为例,包括以下步骤;

107.(1)形成隔离区;

108.在硅衬底表面淀积氮化硅作为掩蔽层,通过光刻和刻蚀形成隔离场区窗口图形,再进行氧化反应形成场氧化层,场氧化层区域即为隔离区,其之间的区域则为有源区。

109.(2)形成漂移区2及场环4;

110.通过光刻、注入、扩散工序在形成漂移区2。在漂移区2内的场氧3之间通过光刻定义出场环4的注入窗口,通过离子注入对漂移区2的表面进行掺杂,注入杂质一般采用硼,注入能量一般在30kev~300kev,注入剂量一般在1

×

10

14

/cm2~1

×

10

15

/cm2的量级,后续通过扩散、退火等热过程对注入杂质进行扩散激活。

111.对于本实施例的p型沟道ldpmos,漂移区2为p型漂移区,场环4为n型场环。

112.(3)形成阱1;

113.在硅衬底表面通过光刻定义出阱1的图形窗口,进行n型杂质注入,再通过热扩散形成阱1。注入杂质采用磷,注入能量控制在100kev~300kev,注入剂量控制在1

×

10

12

/cm2~1

×

10

13

/cm2的量级,推阱温度控制在1100℃~1150℃。

114.对于本实施例的p型沟道ldpmos,阱1为n阱。

115.(4)形成复合栅介质;

116.采用氧化工艺在硅衬底上生长sio2栅氧层5,考虑到对抗辐射能力的影响,氧化的温度控制在800~1000℃,sio2栅氧层5的厚度为

117.sio2栅氧层5生长完成后在n2、no或n2o气氛环境中进行氮化退火,形成sio2氮氧硅层5’,氮化的温度控制在850~1000℃,时间为30~60min,氮化可以将原先sio2栅氧层5中的si

‑

h键和si悬挂键转化为更加牢固的si

‑

n键,形成氮氧硅,从而提高栅氧的可靠性。

118.在sio2氮氧硅层5’表面再淀积一层hto栅氧层6,该hto栅氧层6通过sih2cl2和n2o按照1:(5~10)的体积比例在800~850℃下淀积反应生成,hto栅氧层6的厚度为

119.hto栅氧层6最后在n2、no或n2o气氛环境中进行氮化退火,形成hto氮氧硅层6’,氮化的温度控制在850℃~1000℃,时间为30min~60min,sio2氮氧硅层5’和hto氮氧硅层6’共同形成抗辐射复合栅结构。

120.(5)形成多晶栅极;

121.进行多晶淀积和掺杂,再通过多晶光刻和刻蚀形成多晶栅7。

122.其中多晶栅7覆盖场区的部分形成场板,场板最小长度为1μm。

123.(6)源极、漏极、体引出端掺杂区注入;

124.在阱1内进行源极掺杂区8和体引出端掺杂区9的光刻及注入,在漂移区2内进行漏极掺杂区10的光刻及注入,注入剂量均控制在1

×

10

15

/cm2的量级。

125.对于本实施例的p型沟道ldpmos,源极、漏极掺杂区为p型,体引出端掺杂区为n型。

126.(7)孔层的形成。

127.包括层间介质(interlevel dielectrics,ild)的淀积,介质层cmp(chemical mechanical polishing)平坦化,孔的光刻和刻蚀。

128.(8)金属化和钝化。

129.包括孔的填充、钨cmp平坦化,金属的淀积、光刻和刻蚀,最后是钝化层的淀积和刻蚀,形成完整的器件。

130.对于多层金属布线,则还涉及金属间介质层(intermetal dielectrics,imd)的淀积和cmp平坦化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1