一种废旧电池正负极回收及其再利用的方法

1.本发明属于废旧锂电池回收利用领域,具体涉及一种废旧电池正负极回收及其再利用的方法。

背景技术:

2.锂电池作为能量存储与转化的器件,在新能源领域占有很重要的地位。近年来,随着对生态环境的关注,许多国家在锂电池的应用与回收方面相继制定了很多积极的政策,使当今社会越来越重视锂电池的发展。锂离子电池自上世纪90年代由索尼公司首次推向商业化以来,因其具有储能密度高、无记忆效应、自放电率小、循环寿命长、体积小、污染少等优点,产业发展十分迅速,应用非常广泛,比如智能手机、笔记本电脑、数码相机、电动汽车以及航天领域等,若继续将锂电池产业升级化,就必然对锂电池生产与回收领域有更高的产业标准与要求,自2013年国家大力推广新能源汽车以来,国内使用新能源汽车的趋势每年增加,导致锂电池生产需求量也在迅速增加,故锂电池规模化回收问题越加突出。市场上的汽车锂电池的平均寿命为5~7年,据测算到2025年,预计将超过78万吨。而废弃锂电池中,co、li和ni质量分数分别为5.0%~15.0%、2.0%~7.0%、0.5%~2.0%,还有al、cu和fe等金属元素;从主要成分价值占比来看,阳极材料和阴极材料约占33%和10%,电解液和隔膜分别约占12%和30%左右。因此,将废旧锂电池所含的有价金属进行回收再利无疑是解决当前国内资源紧缺的有效途径。

3.为了解决废旧电池回收问题,通过各种物理和化学方法从废旧锂电池中回收有价值的金属,主要包括湿法冶金(使用大量的酸或碱或有机物),火法冶金以及两种方法的结合使用。常规的回收方法中采用酸浸出各种有价元素,因锂元素的物理化学特性通常最后才能被提取出来,此过程中锂元素大量流失,滤液中杂质众多导致回收的锂化合物纯度低。与回收有价值的金属元素(例如co和ni)所取得的进展相比,对li的选择性回收的关注相对较少。许开华等人将锂电池负极石墨作为阳极,以锂金属做阴极,六氟磷酸锂(浓度1mol/l)为电解液构成三电极系统,实验中石墨的锂离子迁出率为95.1%(许开华,张云河,叶建.一种回收锂电池负极材料中的锂的方法[p].湖北省:cn107069133b,2019

‑

10

‑

25),可见通过锂电池废旧石墨回收锂元素具有一定可行性。另一方面,由于li原材料(例如li2co3)的供应短缺和成本增加,因此对废旧锂电池回收再利用是解决该问题的有效方法。除选择性回收锂元素之外,在传统的回收途径中,对石墨负极的回收关注相对较少,常规填埋、焚烧等处理方式造成了严重资源浪费,石墨负极材料中含氟、磷等的有机化合物挥发也会危害环境。尽管锂电池负极所用的鳞片石墨自然储量丰富以及价格相对低廉,但鳞片石墨属于不可再生资源,随着石墨在各个领域(例如锂电池、冶金和其他能量存储系统)中的大量使用,它也已经被认为是最重要的战略材料之一。因此,综合资源回收再利用以及环境保护等因素考虑,有效回收废旧锂电池对可持续发展至关重要。

技术实现要素:

[0004]

针对现有回收工艺操作复杂、高污染、回收条件苛刻等问题,本发明在克服现有技术不足的基础上,提供了一种废旧电池正负极回收及其再利用的方法。

[0005]

本发明提供的方法采用清洁环保的去离子水,在室温下超声将嵌锂石墨内部的锂元素选择性提取出来,提取率达到99.1%,提取后的锂作为锂源与脱锂正极材料重新合成磷酸铁锂正极材料;同时将提锂后的石墨重新用于锂离子电池或球磨后作为钠离子电池负极材料使用,实现了废旧锂电池的高效回收和再利用。

[0006]

本发明目的其一,提供一种不同电量废旧电池回收锂、石墨和脱锂正极材料的方法。

[0007]

本发明目的其二,提供一种高效、环保的水浸取方法,从嵌锂石墨中回收锂和石墨材料。

[0008]

本发明目的其三,本发明工艺简单,可规模化生产,为废旧电池的回收和再利用提供了借鉴,能够产生较高的经济效益和社会效益。

[0009]

本发明的目的至少通过如下技术方案之一实现。

[0010]

本发明提供的废旧电池正负极回收及其再利用的方法,包括如下步骤:

[0011]

(1)将废旧电池拆解,得到脱锂正极和嵌锂石墨负极,然后将所述嵌锂石墨负极置于反应容器中,接着通入水蒸气和保护气体进行共热处理,得到热处理后的富锂石墨;

[0012]

(2)将步骤(1)所述热处理后的富锂石墨浸泡在水中,超声处理,过滤分离滤液和滤渣,将所述滤液浓缩,干燥得到锂源,所述滤渣为提锂后的石墨;

[0013]

(3)将步骤(2)所述锂源、步骤(1)所述脱锂正极及碳源混合均匀,得到混合物,升温进行煅烧处理,得到磷酸铁锂正极;

[0014]

(4)将步骤(2)所述除锂后的石墨用于制备锂离子电池或球磨处理后用于制备钠离子电池的负极材料。

[0015]

步骤(1)所述废旧电池可以包含不同电量。所述废旧电池的正极材料主要成分为磷酸铁锂,负极材料主要成分为石墨。所述废旧电池包装形式包括但不限于硬壳锂电池、软包锂电池和厢式锂电池中的一种。

[0016]

优选地,步骤(1)所述废旧电池的为满电量软包废旧锂电池。

[0017]

进一步地,步骤(1)中,拆解废旧电池时,空气相对湿度小于10%。

[0018]

进一步地,步骤(1)所述保护气体为氩气、氮气中的一种;所述水蒸气是通过水通过蠕动泵后在通过蒸汽发生器产生的。

[0019]

优选地,步骤(1)所述保护气体为氩气。

[0020]

进一步地,所述蠕动泵的补水速率为0.02

‑

0.5ml/min。

[0021]

优选地,所述蠕动泵的补水速率为0.05ml/min。

[0022]

进一步地,步骤(1)所述共热处理的温度为400

‑

900℃,共热处理的时间为1

‑

2.5h。

[0023]

优选地,步骤(1)所述共热处理的温度为800℃,共热处理的时间为2h。

[0024]

优选地,步骤(1)所述反应容器为管式炉。

[0025]

进一步地,步骤(2)所述热处理后的富锂石墨与水的质量体积比为1:20

‑

1:80g/ml;所述超声处理的功率为80

‑

120w,超声处理的时间为40

‑

70min。超声处理的温度为室温。

[0026]

优选地,步骤(2)所述水为矿化水、纯净水、净化水、硬水和软水中的一种。

[0027]

进一步优选地,步骤(2)所述水为去离子水。

[0028]

优选地,步骤(2)所述热处理后的富锂石墨与水的质量体积比为1:50g/ml。

[0029]

优选地,超声处理的功率为100w,超声处理的时间为60min。

[0030]

步骤(2)中,提锂后的石墨可以直接回用于锂离子电池负极材料或球磨处理后作为钠离子电池负极使用。

[0031]

优选地,步骤(2)所述干燥的方式为括常压干燥、减压干燥、喷雾干燥、沸腾干燥和冷冻干燥中的一种。

[0032]

进一步优选地,步骤(2)所述干燥的方式为冷冻干燥。

[0033]

进一步地,步骤(3)所述碳源为葡萄糖、蔗糖、柠檬酸中的一种以上;所述锂源与脱锂正极的质量比为1:2

‑

1:4;所述脱锂正极与碳源的质量比为1:1.8

‑

1:3。

[0034]

优选地,步骤(3)所述碳源为葡萄糖。

[0035]

优选地,步骤(3)所述锂源与脱锂正极的质量比为1:3,所述脱锂正极与碳源的质量比为1:2.4。

[0036]

进一步地,步骤(3)所述煅烧处理包括:先在280

‑

320℃的条件下预烧2.5

‑

3.5h,然后在700

‑

800℃的条件下煅烧9

‑

11h。

[0037]

优选地,步骤(3)所述煅烧处理包括:先在300℃的条件下预烧3h,然后在750℃的条件下煅烧10h。

[0038]

步骤(3)中浸出的锂作为锂源、脱锂正极作为铁源和磷源与外加碳源混匀,然后经过煅烧重新合成磷酸铁锂正极材料用于锂离子电池。

[0039]

进一步地,步骤(4)所述球磨处理的转速为300

‑

500rpm,所述球磨处理的时间为12

‑

72h,所述球磨处理的球料比为80:1

‑

120:1。

[0040]

优选地,步骤(4)所述球磨处理的转速为400rpm,球磨处理的时间为48h。

[0041]

优选地,步骤(4)所述球磨处理采用的介质为不锈钢球、锆球、玛瑙球、锻钢球、铸铁球、陶瓷球、锰铸铁球、陶瓷球、砾石中的一种以上。

[0042]

进一步优选地,步骤(4)所述球磨处理采用的介质为不锈钢球。

[0043]

优选地,所述球磨处理的球料比为100:1。

[0044]

本发明提供的一种不同电量废旧电池正负极回收及其再利用的方法,废旧电池经过拆解后获取的负极嵌锂石墨组成为li

x

c6,属于石墨层间化合物,其中锂含量随着废旧电池电量增加而增加,是不同于常规的石墨或者经过完全放电处理后的废旧电池拆解的石墨的形式。发明人通过大量研究发现粘结剂和石墨表面的sei膜在高温下容易产生无定形碳,因此热处理过程中加入了弱氧化剂水,可用于去除无定形碳或者与废旧石墨表面反应优化石墨结晶性,使得回用于锂离子电池负极后性能更好。其次,当不稳定碳被水反应带走后,还有利于锂元素富集。

[0045]

本发明提供的制备方法中,嵌锂石墨中的锂丰度和石墨回收率较高。

[0046]

本发明提供的一种不同电量废旧电池正负极回收及其再利用的方法,提取嵌锂石墨获得锂的本质来源有四种,其一、电解质残留的锂;其二、不可逆嵌入石墨层的锂;其三、sei膜中的有机/无机锂;其四、嵌入石墨层中的锂,在这些来源中,本发明提取锂的来源主要为嵌入石墨层中的锂。

[0047]

与现有技术相比,本发明具有如下优点和有益效果:

[0048]

(1)本发明可以兼顾锂元素、石墨以及正极材料的回收和再利用,且采用嵌锂石墨提锂的方法可以避免复杂的酸浸和除杂流程,克服了传统工艺中锂回收难度高、污染大、回收率和纯度较低的不足。

[0049]

(2)本发明提供的方法热处理方法能够提升石墨中可提取锂元素的丰度,处理后富锂石墨残余率为59.5%,icp测试其中的锂元素含量为11.%,采用去离子水的提取效率达99.1%;提取的滤液未经提纯处理,直接浓缩干燥后,经icp测试其中li2co3的质量分数为97%;回收的石墨直接用于锂离子电池负极,在0.1c(37.2ma/g)下能够获得323mah/g的可逆容量和72%的首次库伦效率,在1c下能够获得接近300mah/g的可逆容量,性能接近或优于全新的商业化石墨;该球磨石墨用于钠离子电池负极时,首次库伦效率达80.1%,在1000ma/g的大倍率下能够获得203mah/g的可逆容量;采用本发明提供的锂源和脱锂正极重新制备的磷酸铁锂正极材料具有较高纯度和结晶度,0.1c下可逆容量能够达到155mah g

‑1。

附图说明

[0050]

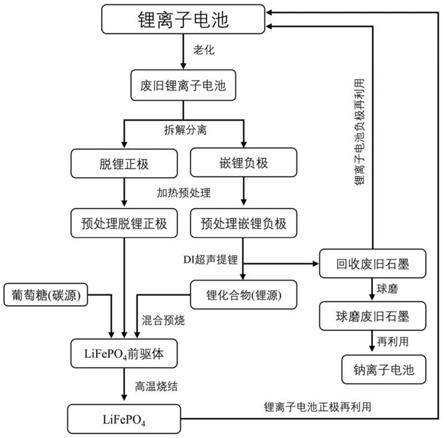

图1本发明涉及的废旧锂电池回收及其再利用工艺流程图;

[0051]

图2a为实施例1中废旧锂电池拆解后得到的嵌锂石墨负极的扫描电镜图;

[0052]

图2b为实施例1水蒸气热处理后的富锂石墨的扫描电镜图;

[0053]

图2c为实施例1富锂石墨水提锂后石墨的扫描电镜图;

[0054]

图3为实施例1中提锂后利用废旧石墨球磨制备的球磨废旧石墨的形貌图;

[0055]

图4a为实施例1嵌锂石墨提锂前后xrd图谱;

[0056]

图4b为水提锂的回收碳酸锂与标准碳酸锂卡片对比xrd图谱;

[0057]

图5a为实施例1中得到提锂后石墨的锂离子电池第二圈恒流充放电图;

[0058]

图5b为实施例1中得到的提锂后废旧石墨的锂离子电池倍率性能图;

[0059]

图6为实施例1中得到的球磨石墨钠离子电池倍率性能图;

[0060]

图7为实施例1中重新制备的磷酸铁锂正极材料与标准卡片的xrd图谱;

[0061]

图8a为实施例1中重新制备的磷酸铁锂正极材料的锂离子电池恒流充放电图;

[0062]

图8b为实施例1中重新制备的磷酸铁锂正极材料的锂离子电池倍率性能图。

具体实施方式

[0063]

以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

[0064]

实施例1

[0065]

一种不同电量废旧电池正负极回收及其再利用的方法,包括如下步骤:

[0066]

(1)将电量全满的废旧锂电池拆解,得到负极嵌锂石墨和脱锂正极材料,取2g嵌锂石墨负极放入管式炉中,通入水和氩气共热处理,其中氩气流速为50ml/min,蠕动泵补水速率为0.05ml/min,两者经水蒸汽发生器加热后共同通入管式炉中,接着以20℃/min的速率加热至800℃保温2h,得到热处理后的富锂石墨,其中石墨的残余率为59.5%。

[0067]

(2)将1g热处理后的富锂石墨加入50ml去离子水中,使用超声在100w下超声处理60min,接着过滤、洗涤得到滤液和滤饼(废旧石墨滤饼),滤液冷冻干燥后得到白色锂化合

物固体,滤饼经真空干燥后获得回收石墨。icp测试富锂石墨(回收石墨)中的锂元素含量为11.0%,采用去离子水的提取效率达99.1%。

[0068]

(3)将1g回收石墨与100g不锈钢球(每个不锈钢球直径为5mm)混合,充入氩气并放入球磨机中以500rpm的速率球磨48h,采用索式提取洗涤后冷冻干燥备用,得到球磨石墨。

[0069]

(4)将步骤(1)中3g脱锂正极材料置于管式炉中,以50ml/min的流量通入氩气作为保护气氛,接着以3℃/min的升温速率加热至500℃保温2h,得到预处理后的嵌锂正极。接着以预处理后的脱锂正极作为铁源和磷源,步骤(2)中锂化合物作为锂源,葡萄糖作为外加碳源,其中锂源与脱锂正极质量比为1:3,脱锂正极与碳源的质量比为1:2.4,将三种原料混合后取3g放入管式炉中,以50ml/min的流量通入氩气作为保护气氛,3℃/min的升温速率加热至300℃保温预烧3h。最后将预烧后的材料研磨并干压重新置于管式炉中,以50ml/min的流量通入氩气作为保护气氛,3℃/min的升温速率加热至750℃高温煅烧10h,制备出磷酸铁锂正极材料。

[0070]

将实施例1提供的球磨石墨样品应用于钠离子电池负极材料,以检测其储能效果。该应用方法,包括如下步骤:

[0071]

a、将球磨石墨、乙炔黑、粘结剂(pvdf)以质量比9:0.5:0.5的比例研磨30min混合均匀,加入0.7ml氮甲基吡咯烷酮作为溶剂继续研磨10min混匀得到电极浆料,将该浆料涂于铜箔上,经90℃真空干燥后得到电池负极片备用。

[0072]

b、将该电池负极片在ar气氛手套箱中与正极壳、钠片、玻璃纤维隔膜、1mol/l双氟磺酰亚胺钠(溶剂为三乙二醇二甲醚)、垫片、弹片和负极壳组装为钠离子半电池,采用蓝电电池充放电测试系统对该电池进行测试。

[0073]

此外,步骤(3)得到的球磨石墨和步骤(4)得到的磷酸铁锂材料可以重新用于组装锂离子半电池,本发明所涉及的锂离子电池极片制备和组装方法均采用常规公知的方法,这里不再赘述,本发明实施例中锂离子电池的正极和负极极片物料质量比均为9:0.5:0.5。

[0074]

效果验证

[0075]

常规磷酸铁锂正极中理论锂含量约为4.4%,采用本发明的工艺流程(图1),按照实施例1拆解的脱锂正极经icp测试发现锂含量降低至0.12%,而嵌锂负极中锂含量增加至6.30%,表明废旧电池中正极中的锂几乎全部脱出并嵌入负极石墨层中。图2a为废旧锂电池拆解后得到的嵌锂石墨负极形貌图,表面有许多含非结晶化合物附着;图2b为经过热处理后,嵌锂石墨表面非结晶化合物被消失,石墨表面变得光滑并且被腐蚀,图2c为提锂后的废旧石墨,其形貌结构没有发生明显变化。图3提锂后废旧石墨经过在氩气气氛下球磨后,变为石墨烯纳米片,由于拥有较高的表面能从而发生团聚。图4a中xrd图谱可见经过水提锂后嵌锂石墨杂峰消失,表明富锂石墨中的锂已经全部被提取出来,滤液经过干燥后从图4b中可以看出成分主要为碳酸锂,结晶度高,而且几乎没有其他物质的杂峰。图5a可以看出提锂后重新组装电池的废旧石墨在0.1c的倍率下拥有338ma/g,图5b可以看出废旧石墨在1c的大倍率下可逆容量接近300ma/g,容量显著高于常规的商业化石墨。图6可知,采用水蒸气热处理的废旧石墨经过球磨后用于钠离子半电池,性能测试表明其首次库伦效率为80.1%,在1000ma/g的大倍率下能够获得203mah/g的容量(图6水打孔)。在低倍率时比原始废旧石墨直接球磨的样品可逆容量高(图6未打孔),表明水蒸气热处理能够在石墨表面引入更多缺陷和官能团,从而能够储存更多的钠离子。图7中xrd图谱可以看出重新制备的磷

酸铁锂材料结晶度高,杂峰少;将其组装成锂离子电池后,在0.1c的倍率下拥有约150ma/g的可逆容量(图8a),同时也具有较好的倍率性能(图8b)。

[0076]

实施例2

[0077]

实施例2的制备方法与实施例1基本相同,唯一不同之处在于步骤(1)中加热温度变为400℃。实施例2中热处理后的富锂石墨的石墨残余量为87.1%,通过icp测试得到脱锂正极的锂元素含量为6.2%,采用去离子水的提取效率达98.4%。

[0078]

实施例3

[0079]

实施例3的制备方法与实施例1基本相同,唯一不同之处在于步骤(1)中加热温度变为900℃。实施例3步骤(1)中经过热处理后,热处理后的富锂石墨的石墨残余量仅为5.1%,该温度会将石墨全部焚烧殆尽,剩余少量白色含锂化合物,基于嵌锂石墨选择性提锂并兼顾石墨回收的思路,900℃高温处理经济价值较低。

[0080]

实施例4

[0081]

实施例4与实施例1的制备方法基本相同,唯一不同之处在于步骤(2)超声提锂时间变为40min,采用去离子水的提取效率达88.2%。

[0082]

实施例5

[0083]

实施例5与实施例1的制备方法基本相同,唯一不同之处在于步骤(2)超声提锂时间变为70min,采用去离子水的提取效率达99.9%。

[0084]

对比例1

[0085]

对比例1的制备方法与实施例1基本相同,唯一不同之处在于步骤(1)中不加入水蒸气处理嵌锂石墨。热处理后的富锂石墨的石墨残余量为81.5%,通过icp测试得到锂元素含量为6.6%,采用去离子水的提取效率达99.3%。

[0086]

对比例2

[0087]

对比例2的制备方法与实施例1基本相同,唯一不同之处在于步骤(1)得到负极嵌锂石墨后无需进行步骤(1)中的加热步骤,直接用于后续步骤(2)锂回收和步骤(3)中的球磨。通过icp测试富锂石墨(回收石墨)中的锂元素含量为6.1%,采用去离子水的提取效率达98.4%,直接球磨提初始石墨能够获得80.1%的钠离子电池首次库伦效率,在1000ma/g的大倍率下能可逆容量为170mah/g(图6中回收废旧石墨

‑

未打孔),较低的容量归因于该球磨石墨表面缺陷和官能团含量低于水蒸气共热处理的球磨石墨。

[0088]

对比例3

[0089]

对比例3与实施例1的制备方法基本相同,唯一不同之处在于步骤(1)中将废旧电池完全放电处理再进行拆解。通过icp测试发现初始的放电废旧电池负极石墨中的锂元素含量为1.4%,经过水蒸气热处理后的富锂石墨残留率为80.6%,icp测试其中的锂元素含量为3.0%,采用去离子水的提取效率达99.9%。

[0090]

对比例4

[0091]

对比例4与实施例1的制备方法与实施例基本相同,不同之处在于步骤(1)中将废旧电池完全放电处理,且加热过程中不使用水蒸气共热处理。通过icp测试发现热处理后的富锂石墨中的锂元素含量为1.6%,采用去离子水的提取效率达99.8%。

[0092]

以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保

护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1