端子的制作方法

1.本发明涉及一种端子。

背景技术:

2.在专利文献1中公开了一种插头式触头(端子),该插头式触头(端子)插入于在插座式触头的内部形成的两个触点之间。该端子具有大致棱柱形状,该大致棱柱形状具有与插座式触头的内部的两个触点中的一个触点接触的上表面和与另一个触点接触的下表面。在该端子的上表面和下表面这两个面分别形成有凸状的部分,该凸状的部分沿着端子相对于插座式触头插入的插入方向呈线状延伸。

3.现有技术文献

4.专利文献

5.专利文献1:日本实开平5-17944号公报

技术实现要素:

6.发明要解决的问题

7.在专利文献1所记载的端子中,在插入到插座式触头的状态下,端子的上表面的凸状的部分和下表面的凸状的部分分别与插座式触头的内部的两个触点接触。因而,专利文献1所记载的端子与对象端子的上表面和下表面分别线接触。由此,专利文献1所记载的端子虽然能够减小端子相对于对象端子的插入力,但存在会沿着与端子相对于对象端子的插入方向交叉的方向倾斜等端子相对于对象端子的姿势不稳定这样的问题。

8.本发明是在上述的情况下完成的,其目的在于提供一种端子,该端子能够在减小端子相对于对象端子的插入力的同时,使该端子在与对象端子接触的状态下相对于对象端子的姿势稳定。

9.用于解决问题的方案

10.为了实现上述的目的,本发明的端子插入于在对象端子的内部形成的第1触点和第2触点之间,其中,所述端子形成为具有与所述第1触点接触的第1面和与所述第2触点接触的第2面的形状,该端子包括:多个第1凸部,其设于所述第1面,并且沿着所述端子相对于所述对象端子插入的插入方向呈线状延伸,同时沿着与所述插入方向正交的正交方向突出;以及第2凸部,其设于所述第2面并且沿所述正交方向突出,在该端子与所述对象端子的连接完成的状态下,所述第1凸部设于与所述第1触点接触的位置,并且所述第2凸部设于与所述第2触点接触的位置。

11.也可以是,所述第2凸部在所述第2面形成有一个,并且沿着所述插入方向呈线状延伸。

12.也可以是,该端子包括多个第3凸部,该第3凸部设于所述第2面,设于比设有所述第2凸部的位置靠所述端子的所述插入方向上的顶端的位置,并且该第3凸部沿着所述插入方向呈线状延伸,同时沿着所述正交方向突出。

13.也可以是,所述第3凸部设为与所述第2凸部在所述插入方向上相邻。

14.也可以是,所述第3凸部形成为在其突出的所述正交方向上的高度与所述第2凸部的高度相等。

15.也可以是,所述第3凸部形成为在其突出的所述正交方向上的高度比所述第2凸部的高度高。

16.发明的效果

17.本发明的端子能够在减小端子相对于对象端子的插入力的同时,使该端子在与对象端子接触的状态下相对于对象端子的姿势稳定。

附图说明

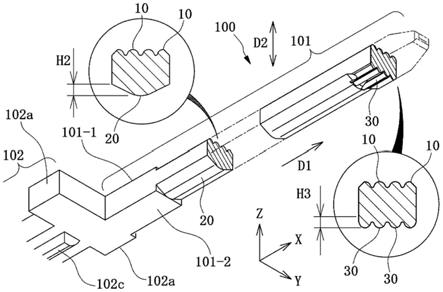

18.图1是本发明的实施方式1的端子及对象端子的立体图。

19.图2a是本发明的实施方式1的端子及对象端子的俯视图。

20.图2b是图2a的a

‑

a剖视图。

21.图3是收纳有本发明的实施方式1的端子及对象端子的连接器单元的剖视图。

22.图4是图3的c

‑

c剖视图。

23.图5是本发明的实施方式1的端子及连接器壳体的分解剖视图。

24.图6是图5的d

‑

d剖视图。

25.图7是本发明的实施方式1的端子的立体图(之1)。

26.图8是本发明的实施方式1的端子的从底面侧观察到的立体图(之1)。

27.图9是本发明的实施方式1的端子及对象端子的从底面侧观察到的立体图。

28.图10a是图9的e

‑

e剖视图。

29.图10b是本发明的实施方式1的对象端子的弹性板的立体图。

30.图11是图2a的b

‑

b剖视图。

31.图12a是用于说明将本发明的实施方式1的端子连接于对象端子的方法的剖视图(之1)。

32.图12b是图12a的f

‑

f剖视图。

33.图12c是用于说明将本发明的实施方式1的端子连接于对象端子的方法的剖视图(之2)。

34.图12d是图12c的g

‑

g剖视图。

35.图12e是用于说明将本发明的实施方式1的端子连接于对象端子的方法的剖视图(之3)。

36.图12f是图12e的h

‑

h剖视图。

37.图13a是用于说明本发明的实施方式1的端子的效果的剖视图。

38.图13b是比较例1的端子的剖视图。

39.图14a是比较例2的对象端子的剖视图。

40.图14b是比较例2的弹性板的立体图。

41.图15是本发明的实施方式2的端子的从底面侧观察到的立体图。

42.图16a是本发明的实施方式1的端子的立体图(之2)。

43.图16b是变形例1的端子的立体图。

44.图17a是本发明的实施方式1的端子的从底面侧观察到的立体图(之2)。

45.图17b是变形例2的端子的从底面侧观察到的立体图。

46.附图标记说明

47.1、连接器单元;10、第1凸部;20、第2凸部;30、第3凸部;100、100a、100b、100c、100d、端子;101、插入部分;101

‑

1、第1面;101

‑

2、第2面;102、被压入部分;102a、连结杆切断部分;102b、102c、卡定部;103、安装部分;103a、第1弯曲部分;103b、第2弯曲部分;103c、顶端部;200、200a、对象端子;210、210a、弹性板;211r、第1卡定部;211l、第2卡定部;212、拱状部分;213、压头;220、主体部;221、第1壁部;222、第2壁部;222a、224a、缺口;223、第3壁部;224、第4壁部;225

‑

1、225

‑

2、延伸设置部;225

‑

3、止转突部;230、压接部;300、连接器;301、401、连接器壳体;302、端子压入孔;303、嵌合孔;400、对象连接器;500、基板;501、导电部分;c1、第1触点;c2、第2触点;d1、插入方向;d2、正交方向;e、电线;h2、h3、高度;a1、a2、箭头。

具体实施方式

48.实施方式1.

49.以下,使用附图说明本发明的实施方式1的端子100。另外,为了易于理解,设定相互正交的xyz坐标而适当地进行参照。如图1、图2a及图2b所示,xyz坐标的x轴方向是与端子100相对于对象端子200的插入方向d1相同的方向。此外,z轴方向是与正交方向d2相同的方向,该正交方向d2与插入方向d1正交并且是后述的端子100的第1凸部10等突出的方向。此外,y轴方向是与x轴方向和z轴方向这两个方向正交的方向。

50.如图3和图4所示,端子100收纳于作为凸连接器的连接器300的连接器壳体301,对象端子200收纳于作为凹连接器的对象连接器400的连接器壳体401。连接器300和对象连接器400通过相互嵌合而构成连接器单元1。连接器单元1例如是装备于汽车而作为汽车用部件之一使用的车载用连接器。

51.连接器壳体301例如是形成有向+x方向开口的嵌合孔303的大致箱形的构件,由绝缘性的原材料例如树脂制成。该连接器壳体301固定于基板500的表面。连接器壳体301的嵌合孔303供对象连接器400插入。此外,在连接器壳体301形成有多个端子压入孔302。端子压入孔302是供端子100压入的孔,形成端子压入孔302的内表面对端子100进行支承。端子压入孔302形成为沿x轴方向贯通连接器壳体301。端子压入孔302的+x侧的开口是供端子100插入的入口,在该开口的边缘形成有用于使端子100易于插入的锥度。另外,连接器壳体301的形状是为了说明端子100的形状而使用的一个例子,并不限定于此。

52.端子100由凸端子构成。端子100插入于在对象端子200的内部形成的第1触点c1和第2触点c2之间。此外,在本实施方式1中,端子100是其一端连接于基板500的导电部分501的smt(surface mount technology:表面安装技术)端子。如图5和图6所示,端子100包括被压入部分102、自被压入部分102向-x侧突出的安装部分103、以及自被压入部分102向+x侧突出的插入部分101。此外,如图7和图8所示,端子100除了包括被压入部分102、安装部分103及插入部分101之外,还包括第1凸部10、第2凸部20、第3凸部30。

53.被压入部分102是配置于连接器300的连接器壳体301的端子压入孔302的部位。在被压入部分102形成有连结杆切断部分102a和卡定部102b、102c。

54.连结杆切断部分102a是通过将多个端子100连结而成的端子组的连结部分即连结杆切断而形成的部位。连结杆切断部分102a形成为向+y方向和-y方向这两个方向突出。

55.卡定部102b、102c设于比连结杆切断部分102a靠-x侧的位置。卡定部102b通过卡入到形成端子压入孔302的内表面而卡定于该内表面。卡定部102b形成于端子100的端面,构成为包含多个突部。卡定部102c形成于端子100的-z侧的表面。例如利用冲压机从相反侧即+z侧的表面进行按压来使-z侧的表面的局部突出,从而形成卡定部102c。

56.在安装部分103形成有第1弯曲部分103a和第2弯曲部分103b。安装部分103的-x侧的顶端部103c附近是安装于基板500的导电部分501的部位。安装部分103形成为如下的形状:自被压入部分102突出,以第1弯曲部分103a为基点向朝向基板500的方向弯折并以第2弯曲部分103b为基点再次弯折而沿着基板500的表面延伸。

57.在端子100收纳于连接器壳体301的状态下,如图3和图4所示,插入部分101形成为自端子压入孔302向嵌合孔303的内部突出。插入部分101是与对象端子200接触的部位。

58.如上所述,例如通过利用铜、铜合金等导电性的板材进行冲裁并对该冲裁后的材料实施弯曲加工,从而形成具备插入部分101等的端子100。由此,如图7和图8所示,端子100形成为具有+z侧的面即第1面101

‑

1和-z侧的面即第2面101

‑

2、以及冲裁时的切断面即端面的形状。在本实施方式1中,对形成端子100的导电性的板材实施镀敷。因此,第1面101

‑

1和第2面101

‑

2由实施了镀敷的面构成。冲裁时的切断面即端面由未实施镀敷的切断面构成。

59.第1凸部10设于插入部分101的+z侧的面即第1面101

‑

1。第1凸部10沿插入方向d1呈线状延伸,同时沿着与插入方向d1正交的方向即正交方向d2突出,具体而言是向+z方向突出。第1凸部10设有多个。具体而言,在本实施方式1中,第1凸部10设有四条。然而,并不限于此。第1凸部10既可以设有两条或三条,也可以设有五条以上。第1凸部10分别形成为相同的高度。

60.第2凸部20设于插入部分101的-z侧的面即第2面101

‑

2。第2凸部20沿插入方向d1呈线状延伸,同时沿着与插入方向d1正交的方向即正交方向d2突出,具体而言是向-z方向突出。第2凸部20与设有多个的第1凸部10不同,在第2面101

‑

2形成有一个。如图2b和图3所示,在端子100与对象端子200的连接完成的状态下,第2凸部20设于与第2触点c2接触的位置。此时,第1凸部10也与第1触点c1接触。即,在端子100与对象端子200的连接完成的状态下,第2凸部20设于同第1凸部10一起与对象端子200接触的位置。

61.如图8所示,第3凸部30设于第2面101

‑

2,设于比设有第2凸部20的位置靠端子100的插入方向d1上的顶端(靠+x侧)的位置。第3凸部30沿插入方向d1呈线状延伸,同时沿着与插入方向d1正交的方向即正交方向d2突出,具体而言是向-z方向突出。第3凸部30设有多个。具体而言,在本实施方式1中,第3凸部30设有四条。然而,并不限于此。第3凸部30既可以设有两条或三条,也可以设有五条以上。该第3凸部30设为与第2凸部20不隔着间隙等地在插入方向d1上相邻。此外,第3凸部30在其突出的z轴方向上的高度h3形成为与第2凸部20的高度h2相等(h3≒h2)。并且,多个第3凸部30分别形成为相同的高度h3。

62.如图9所示,对象端子200由供作为凸端子的端子100连接的凹端子构成。例如对铜、铜合金等导电性的板材进行弯曲加工而形成对象端子200。在凹端子固定有电线e的端部。对象端子200包括弹性板210、主体部220、压接部230。

63.弹性板210是供端子100接触的板状的构件。弹性板210收纳于主体部220的内部。在本实施方式1中,通过使弹性板210由与主体部220不同的导电性的板状构件形成,从而使弹性板210独立于主体部220地形成。然而,并不限于此。也可以使弹性板210由一张导电性的板状构件形成,从而使其与主体部220一体地形成。如图9、图10a及图10b所示,弹性板210具有自-y侧的侧端面和+y侧的侧端面突出的一对第1卡定部211r、第2卡定部211l。此外,弹性板210除了具有第1卡定部211r、第2卡定部211l之外,还具有形成为向+z方向凸出的拱状部分212。弹性板210利用该拱状部分212形成为能够在z轴方向上挠曲。拱状部分212的顶点构成为第2触点c2。另外,在本实施方式1的弹性板210中,在其+z侧的表面未形成向+z方向凸出的压头,+z侧的表面构成为没有凸起的平滑的面。另外,如图11所示,端子100的第2凸部20与弹性板210的+z侧的表面接触。

64.如图9、图10a及图10b所示,主体部220是能够接收对象端子200的连接对象即端子100的筒状的构件。通过将一张导电性的板状构件弯折从而将主体部220与压接部230一起形成。该主体部220形成为具有+z侧的顶壁即第1壁部221、-y侧的侧壁即第2壁部222、-z侧的底壁即第3壁部223、+y侧的侧壁即第4壁部224的大致四方筒形状。

65.第1壁部221是与xy平面大致平行的板状的顶壁。在第1壁部221的-z侧的下表面设有与端子100接触的第1触点c1。此外,如图11所示,多个第1凸部10与第1壁部221的-z侧的下表面接触。第1壁部221的-z侧的下表面形成为大致平坦的面。

66.如图9、图10a及图10b所示,第2壁部222是从第1壁部221延伸设置而呈直角弯折的与xz平面大致平行的板状的侧壁。在该第2壁部222切出有缺口222a,该缺口222a供形成于弹性板210的第1卡定部211r卡定。

67.第3壁部223是从第2壁部222延伸设置而呈直角弯折的与xy平面大致平行的板状的底壁。在第3壁部223的内侧的面即+z侧的上表面配置有弹性板210。

68.第4壁部224是从第3壁部223延伸设置而呈直角弯折的与xz平面大致平行的板状的侧壁。由此,第4壁部224与作为侧壁的第2壁部222相对。在该第4壁部224切出有供弹性板210的第2卡定部211l卡定的缺口224a。

69.此外,如图1所示,从第4壁部224延伸设置地形成有延伸设置部225

‑

1、225

‑

2和止转突部225

‑

3。

70.延伸设置部225

‑

1、225

‑

2从第4壁部224延伸设置而呈直角弯折。而且,延伸设置部225

‑

1、225

‑

2配置在第1壁部221的+z侧的面上并且与第1壁部221重叠。延伸设置部225

‑

1、225

‑

2是为了提高主体部220的刚度而形成的。

71.止转突部225

‑

3形成为自第4壁部224向+z方向突出。止转突部225

‑

3是为了在将对象端子200插入到连接器壳体401的端子收纳室时使作业人员不会弄错对象端子200的朝向而形成的稳定器。详细而言,是为了防止作业人员将端子100以绕插入方向d1(x轴方向)旋转了90

°

的状态插入、或者将对象端子200以上下相反的状态插入而形成的。此外,在将对象端子200插入到端子收纳室之后,止转突部225

‑

3也用于防止对象端子200整体相对于进行收纳的端子收纳室绕x轴方向旋转。

72.压接部230是与电线e连接的部分。压接部230具有导体铆接部和包覆固定部。

73.导体铆接部通过铆接而压接于电线e的导电性的芯线并与该芯线电连接。

74.包覆固定部通过铆接而压接于电线e的绝缘性的包覆部的端部,抑制电线e被从端

子100拔出。

75.接下来,使用图12a~图12f对将本实施方式1的端子100连接于对象端子200的方法进行说明。

76.首先,如图12a和图12b所示,作业人员将端子100沿插入方向d1向对象端子200的第1壁部221和弹性板210之间插入。

77.在作业人员将端子100向第1触点c1和第2触点c2之间插入时,如图12c和图12d所示,不久端子100的第1凸部10到达位于第1壁部221的-z侧的下表面的第1触点c1。此外,端子100的第3凸部30也到达位于弹性板210的顶部的第2触点c2。第1凸部10和第3凸部30沿插入方向d1呈线状延伸同时设有多个。因此,作业人员无需较大的插入力就能够将端子100插入到第1触点c1和第2触点c2之间。

78.在端子100沿插入方向d1进一步移动时,如图12e和图12f所示,端子100的第2凸部20到达第2触点c2。此时,第3凸部30自第2触点c2分离开,移动到与第2触点c2不接触的位置。由于第2凸部20设为与第3凸部30在插入方向d1上相邻,因此在第2凸部20和第3凸部30之间不存在间隙。而且,由于第2凸部20的高度h2与第3凸部30的高度h3相等,因此在第2凸部20和第3凸部30之间也不存在台阶。由此,第2触点c2不用越过间隙、台阶,作业人员无需较大的插入力就能够将端子100插入到第1触点c1和第2触点c2之间。此外,由于第1凸部10和第2凸部20沿插入方向d1呈线状延伸同时设有多个,因此例如与后述的比较例1、2相比,作业人员无需较大的插入力就能够将端子100插入到第1触点c1和第2触点c2之间。另外,通过使第1凸部10与第1触点c1接触并且使第2凸部20与第2触点c2接触,从而使第1凸部10和第2凸部20均与对象端子200接触。由此,端子100与对象端子200的连接完成,端子100与对象端子200电连接。

79.像以上说明的那样,如图7所示,本实施方式1的端子100具备沿插入方向d1呈线状延伸同时沿正交方向d2突出的多个第1凸部10。而且,如图13a所示,第1凸部10设有多个,这些多个第1凸部10与第1壁部221的-z侧的下表面接触。由此,端子100配置为相对于第1壁部221的-z侧的下表面不倾斜。其结果为,在端子100与对象端子200接触的状态下,能够使端子100相对于对象端子200的姿势稳定。

80.例如,图13b所示的比较例1的端子100a具备沿x轴方向呈线状延伸同时沿正交方向d2突出的一个第1凸部10。在该情况下,一个第1凸部10与第1壁部221的-z侧的下表面线接触。由此,端子100a有可能如箭头a1、a2所示地相对于第1壁部221的-z侧的下表面以第1凸部10的顶点部分为基点倾斜。其结果为,在端子100a与对象端子200接触的状态下,端子100a相对于对象端子200的姿势有可能不稳定。

81.与此相对地,图13a所示的本实施方式1的端子100由于具备多个第1凸部10,因此多个第1凸部10与第1壁部221的-z侧的下表面多点接触。因此,端子100配置为相对于第1壁部221的-z侧的下表面不倾斜。其结果为,在端子100与对象端子200接触的状态下,能够使端子100相对于对象端子200的姿势稳定。而且,由于端子100相对于对象端子200的姿势稳定,因此能够将端子100以稳定的姿势插入到对象端子200。此外,由于第1凸部10沿插入方向d1呈线状延伸同时设有多个,因此能够使第1壁部221的-z侧的下表面与端子100的接触压力分散到多个部位,因此能够减小端子100向对象端子200插入所需要的插入力。进而,本实施方式1能够提高端子100相对于对象端子200的插入效率、插入性能。

82.此外,端子100具备多个第1凸部10。因此,可能随着端子100向对象端子200的插入而产生的镀敷残留物会进入到第1凸部10相互之间的谷部分。由此,能够防止因镀敷残留物的产生而导致端子100难以向对象端子200插入或者插入所需要的插入力变大。

83.此外,如图8所示,本实施方式1的端子100具备沿插入方向d1呈线状延伸同时沿正交方向d2突出的第2凸部20。该第2凸部20形成有一个而不是形成多个。因此,针对第2凸部20而言,通过使其顶点部分成为与对象端子200接触的触点,从而使其能够作为提高端子100与对象端子200的电连接可靠性的压头发挥功能。由此,如图10b所示,针对端子100而言,能够自弹性板210省略通过从-z侧的面进行按压而形成的压头。

84.例如,在图14a和图14b所示的通常的比较例2的弹性板210a中,在拱状部分212的顶点部分附近设有压头213。通过自弹性板210a的背面向+z方向进行按压而形成压头213。在比较例2中,通过在弹性板210a形成压头213,从而能够提高端子100与对象端子200a的电连接可靠性。然而,由于该压头213自弹性板210a的表面突出,因此在端子100向对象端子200a插入时,压头213会阻碍端子100的插入。由此,在比较例2中具有在向对象端子200a插入端子100时需要较高的插入力这样的问题。

85.与此相对地,如图8所示,本实施方式1的端子100具备作为压头发挥功能的第2凸部20来替代在对象端子200形成压头的情况。因此,如图10b所示,能够自弹性板210省略压头。通过省略压头,从而在本实施方式1中能够减小端子100向对象端子200插入所需要的插入力。此外,由于端子100的第2凸部20作为压头发挥功能,因此在本实施方式1中,即使不像比较例2那样形成压头213,也能够维持端子100与对象端子200的电连接可靠性,同时减小端子100向对象端子200插入所需要的插入力。

86.此外,如图8所示,本实施方式1的端子100具备沿插入方向d1呈线状延伸同时沿正交方向d2突出的第3凸部30。而且,第3凸部30设于靠端子100的插入方向d1上的+x侧的顶端(靠顶端的-x侧)的位置。因此,如图12c和图12d所示,在本实施方式1中,能够减小第2凸部20到达第2触点c2之前的阶段中的端子100向对象端子200插入所需要的插入力。

87.此外,本实施方式1的第3凸部30设为与第2凸部20在插入方向d1上相邻。因此,在第2凸部20和第3凸部30之间不存在间隙。由此,在端子100向对象端子200插入时,第2触点c2不用越过并通过该间隙。其结果为,能够减小端子100向对象端子200插入所需要的插入力。

88.此外,本实施方式1的第3凸部30的高度h3与第2凸部20的高度h2相等。因此,在第2凸部20和第3凸部30之间不存在台阶。由此,在端子100向对象端子200插入时,第2触点c2不用越过该台阶。其结果为,能够减小端子100向对象端子200插入所需要的插入力。

89.实施方式2.

90.如图8所示,上述实施方式1的端子100具备设于第2面101

‑

2的第3凸部30。然而并不限于此。以下,也可以像图15所示的本实施方式2的端子100b那样不设置第3凸部30。在该情况下,如图15所示,在本实施方式2的端子100b中,第2凸部20也可以延伸设置到端子100b的顶端附近。

91.由于本实施方式2的端子100b不具备第3凸部30,因此在端子100b的制造过程中,能够省略形成第3凸部30的加工,能够抑制端子100b的模具加工复杂化。其结果为,能够抑制端子100b的制造成本。进而,针对端子100b而言,能够在具有与实施方式1的端子100等同

的效果的同时抑制其制造成本。

92.此外,由于本实施方式2的端子100b不具备第3凸部30,因此不会形成第2凸部20与第3凸部30之间的间隙。由此,能够进一步减小端子100向对象端子200插入所需要的插入力。

93.以上对本发明的实施方式1、2进行了说明,但本发明并不由上述实施方式1、2所限定。

94.例如,在本实施方式1的端子100中,如图16a所示,通过对第1面101

‑

1的局部进行切削,或者在第1面101

‑

1设置多个槽,从而形成第1凸部10。由此,第1凸部10的顶点形成为在z轴方向上与第1面101

‑

1相等的高度。同样地,在图15所示的实施方式2的端子100b中也是,如图16a和图16b所示,第1凸部10的顶点形成为在z轴方向上与第1面101

‑

1相等的高度。然而,并不限于此。也可以像图16b所示的变形例1的端子100c那样,使第1凸部10形成为自第1面101

‑

1突出。

95.此外,在本实施方式1的端子100中,如图17a所示,通过对第2面101

‑

2的局部进行切削,或者在第2面101

‑

2设置多个槽,从而形成第2凸部20、第3凸部30。由此,第2凸部20、第3凸部30的顶点形成为在z轴方向上与第2面101

‑

2相等的高度。同样地,在实施方式2的端子100b中也是,如图15所示,第2凸部20的顶点形成为在z轴方向上与第2面101

‑

2相等的高度。然而,并不限于此。也可以像图17b所示的变形例2的端子100d那样,使第2凸部20、第3凸部30形成为自第2面101

‑

2突出。

96.此外,在本实施方式1的端子100中,如图8所示,第3凸部30的高度h3与第2凸部20的高度h2相等。然而,并不限于此。第3凸部30的高度h3也可以形成为比第2凸部20的高度h2高(h3>h2)。在该情况下,在端子100向对象端子200插入时,第2触点c2会以从第3凸部30下降到第2凸部20的方式进行转移。因此,与第3凸部30的高度h3和第2凸部20的高度h2相等的本实施方式1同样,能够抑制端子100向对象端子200插入所需要的插入力较大的状况。

97.本发明能够在不脱离本发明的广义的精神和范围的前提下实现各种各样的实施方式及变形。上述的实施方式用于说明本发明,并不限定本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1