一种具有阻燃隔热功能电缆的制备工艺的制作方法

1.本发明涉及电缆制备领域,尤其涉及一种具有阻燃隔热功能电缆的制备工艺。

背景技术:

2.电线电缆的火灾潜在威胁及造成的严重后果,其使火灾起火迅速、火势迅猛,极易扩大蔓延,损坏电子仪器和控制设备,甚至导致事故发生地消防控制系统无法正常运转,产生大量烟雾和毒气,严重影响消防救援和现场人员的撤离,造成了巨大的经济损失和人身伤亡。

3.因此为预防电线电缆火灾的发生、阻止电线电缆火灾的发展,各种电线电缆阻燃技术应运而生并在工程中得到广泛应用。预防电线电缆火灾应用技术总的来讲可以分成两大类,一是通过特定的产品以及科学合理的应用技术,阻止火灾的迅速蔓延扩散,将其控制在一个特定的区域内,达到降低火灾损失的作用;另一类则是对电线电缆自身进行阻燃处理,有效地降低电线电缆的可燃或易燃特性,以防止火灾的发生。前者包括防火封堵材料(有机堵料、无机堵料、阻火包)、阻燃电线电缆槽盒、隔板、电缆防火涂料等产品及应用技术。后者即是各种阻燃电线电缆。

4.因此控制和减少电线电缆火灾的发生已成为保障社会公共安全的一个重大问题。目前,阻燃电缆大多选用各种功能的阻燃剂对电缆进行加工,无法控制阻燃电缆的阻燃性能,造成阻燃效果不稳定。

技术实现要素:

5.为此,本发明提供一种具有阻燃隔热功能电缆的制备工艺,可以解决无法控制阻燃电缆阻燃性能的技术问题。

6.为实现上述目的,本发明提供一种具有阻燃隔热功能电缆的制备工艺,包括:步骤s1,将导电性能优良的金属拉至拉伸装置进行拉伸,拉伸后的金属绞线制成导线;步骤s2,将第一阻燃剂和聚乙烯混合形成的阻燃绝缘混合物与导线在第一挤塑机中挤出形成电缆芯;步骤s3,经过预设时间,对形成的电缆芯进行阻燃程度检测;步骤s4,将第二阻燃剂和聚乙烯混合形成的阻燃保护混合物与所述电缆芯在第二挤塑机中挤出形成阻燃电缆;还设置有中控单元,用于调控各部件工作状态,其中,所述步骤s1中所述拉伸装置包括退火机构,其用于冷却拉伸后的金属,所述中控单元设置有电缆芯阻燃程度,所述中控单元根据获取的当前电缆芯阻燃程度与预设值相比较,对第一阻燃剂投入量、第二阻燃剂投入量和退火温度进行调节,当中控单元获取当前电缆芯阻燃程度大于预设值时,中控单元增加下一第二阻燃剂的投入量,增加第一阻燃剂的投入量,同时降低退火温度,当中控单元获取当前电缆芯阻燃程度低于预设值时,中控单元降低下一第二阻燃剂的投入量,同时

降低第一阻燃剂投入量;所述退火装置包括注水管道,所述注水管道用于控制拉伸后导线的温度,所述注水管道上设置有若干可调节开口面积的注水口,所述注水口用于将注水管道内的水注入所述拉伸装置,用以拉伸后导线的退火,当所述中控单元获取当前退火温度高于预设值时,中控单元控制输送泵提高注水管道内的水流速度和控制出水阀增大注水口的开口面积,当中控单元获取当前退火温度低于预设值,中控单元控制输送泵降低主水管内水流速度和控制出水阀缩小注水口的开口面积。

7.进一步地,所述步骤s3中电缆芯的阻燃程度检测在所述检测装置内进行,检测装置用于检测电缆芯阻燃程度,其中,所述检测装置包括传送装置,其设置于检测装置底部,用于将火焰装置传送至预设位置,所述火焰装置设置于所述传送装置上,用于燃烧电缆芯;当所述中控单元判定需对当前电缆芯进行阻燃程度检测时,中控单元控制传动装置将所述火焰装置传送至第一预设位置,火焰装置对第一预设位置处的电缆芯进行燃烧,经过第一预设时间,中控单元获取电缆芯水平炭化长度a,当中控单元获取电缆芯水平炭化长度后,中控单元控制传送装置将火焰装置传送至第二预设位置,火焰装置对第二预设位置处的电缆芯进行燃烧,经过第二预设时间,中控单元获取电缆芯垂直炭化长度b,所述中控单元预设电缆芯阻燃程度,电缆芯阻燃程度设为p,设定p=(1+(a

‑

a0)/a0)

×

(1+(b

‑

b0)/b0)

×

j,其中,a0为电缆芯水平炭化长度,b0为电缆芯垂直炭化高度标准值,j为电缆芯阻燃调节系数。

8.进一步地,所述中控单元预设电缆芯阻燃程度w,中控单元将获取的电缆芯阻燃程度与预设值相比较,对当前第二阻燃剂投入量、下一第一阻燃剂的投入量和退火温度进行调节,其中,当p<w1,所述中控单元降低当前第二阻燃剂投入量m20至m21,中控单元降低下一第一阻燃剂投入量m10至m11;当w1≤p≤w2,所述中控单元判定电缆芯阻燃程度符合预设标准;当w2<p<w3,所述中控单元增加当前第二阻燃剂投入量m20至m22,中控单元增加下一第一阻燃剂的投入量m10至m12;当p≥w3,所述中控单元降低退火温度t0至t1,设定t1=t0

‑△

t;其中,所述中控单元预设电缆芯阻燃程度w,设定第一预设电缆芯阻燃程度w1、第二预设电缆芯阻燃程度w2、第三预设电缆芯阻燃程度w3,

△

t为退火温度降低量。

9.进一步地,当所述中控单元获取的电缆芯阻燃程度p小于第一预设电缆芯阻燃程度w1时,中控单元将当前第二阻燃剂投入量m20降低至m21,设定m21=m21=m20

×

(1

‑

(w1

‑

p)/w1),同时降低下一第一阻燃剂投入量m10至m11,设定m11=m10

×

(1

‑

(w1

‑

p)/w1)。

10.进一步地,当所述中控单元获取的电缆芯阻燃程度p在第二预设电缆芯阻燃程度w2和第三预设电缆芯阻燃程度w3之间时,所述中控单元增加当前第二阻燃剂投入量m20至m22,设定m22=m20

×

(1+(w3

‑

p)

×

(p

‑

w2)/(w2

×

w3)),中控单元增加下一第一阻燃剂的投入量m10至m11,设定m12=m10

×

(1+(w3

‑

p)

×

(p

‑

w2)/(w2

×

w3))。

11.进一步地,所述中控单元预设电缆芯阻燃程度标准值w0,中控单元根据获取的电缆芯阻燃程度p与预设标准值w0相比较,获取退火温度降低量,其中,当p≤w0,所述中控单元将退火温度降低量

△

t0降低至

△

t1,设定

△

t1=

△

t0

(1

‑

(w0

‑

p)/w0)

;

当p>w0,所述中控单元将退火温度降低量

△

t增加至

△

t2,设定

△

t2=

△

t0

(1+(p

‑

w0)/w0)

。

12.进一步地,所述中控单元预设退火温度降低量标准值d,中控单元根据获取的退火温度降低量

△

ti与预设退火温度降低量标准值d相比较,对所述注水管道内水流速度和注水口的开口面积进行调节,设定注水管道内水流速度为v0,注水口开口面积为s0,其中,当

△

ti≤d1,所述中控单元不对所述注水管道内水流速度和注水口的开口面积进行调节;当d1<

△

ti<d2,所述中控单元增加所述注水管道内水流速度v0至v1,设定v1=v0

×

(1+(d2

‑△

ti)

×

(

△

ti

‑

d1)/(d1

×

d2)),中控单元增加注水口的开口面积s0至s1,设定s1=s0

×

(1+(d2

‑△

ti)

×

(

△

ti

‑

d1)/(d1

×

d2));当

△

ti≥d2,所述中控单元增加所述注水管道内水流速度v至v2,设定v2=v0

×

(1+(

△

ti

‑

d2)2/d2),中控单元增加注水口的开口面积s至s2,设定s2=s0

×

(1+(

△

ti

‑

d2)2/d2);其中,所述中控单元预设退火温度降低量标准值d,设定第一预设退火温度降低量标准值d1、第二预设退火温度降低量标准值d2。

13.进一步地,所述中控单元预设电缆芯阻燃调节系数j,中控单元根据获取的阻燃检测自熄时间g与预设值e相比较,选取预设电缆芯阻燃调节系数,其中,当g<e1,所述中控单元选取第一预设电缆芯阻燃调节系数j1为电缆芯阻燃调节系数;当e1≤g≤e2,所述中控单元选取第二预设电缆芯阻燃调节系数j2为电缆芯阻燃调节系数;当e2<g<e3,所述中控单元选取第三预设电缆芯阻燃调节系数j3为电缆芯阻燃调节系数;当g≥e3,所述中控单元选取第四预设电缆芯阻燃调节系数j4为电缆芯阻燃调节系数;其中,所述中控单元预设电缆芯阻燃调节系数j,设定第一预设电缆芯阻燃调节系数j1、第二预设电缆芯阻燃调节系数j2、第三预设电缆芯阻燃调节系数j3、第四预设电缆芯阻燃调节系数j4,中控单元预设阻燃检测自熄时间e,设定,第一预设阻燃检测自熄时间e1、第二预设阻燃检测自熄时间e2、第三预设阻燃检测自熄时间e3。

14.进一步地,所述中控单元获取电缆芯垂直炭化长度b与中控单元预设的电缆芯垂直炭化长度标准值b0相比较,对电缆芯阻燃调节系数进行调节,其中,当b≥b0,所述中控单元将选取的电缆芯阻燃调节系数ji增加至ji1,设定ji1=ji

×

(1+(b

‑

b0)/b0);当b<b0,所述中控单元将选取的电缆芯阻燃调节系数ji降低至ji2,设定ji2=ji

×

(1

‑

(b0

‑

b)/b0)。

15.与现有技术相比,本发明的有益效果在于,本发明设置中控单元,中控单元通过检测装置获取的电缆芯阻燃程度与预设值相比,对第一阻燃剂投入量、第二阻燃剂投入量和退火温度进行调节,当中控单元获取当前电缆芯阻燃程度大于预设值时,中控单元增加下一第二阻燃剂的投入量,增加第一阻燃剂的投入量,同时降低退火温度,当中控单元获取当前电缆芯阻燃程度低于预设值时,中控单元降低下一第二阻燃剂的投入量,同时降低第一

阻燃剂投入量;当所述中控单元获取当前退火温度高于预设值,中控单元提高注水管道内的水流速度和增大注水口的开口面积,当中控单元获取当前退火温度低于预设值,中控单元降低主水管内水流速度和缩小注水口的开口面积。

16.尤其,本发明设置检测装置,其用于获取电缆芯水平炭化长度和电缆芯垂直炭化长度,中控单元设置电缆芯阻燃程度获取方式,根据水平炭化长度、垂直炭化长度和电缆芯阻燃调节系数确定电缆芯阻燃程度,垂直炭化长度和水平炭化长度值共同获取电缆芯的阻燃程度,在通过电缆芯阻燃调节系数对阻燃程度进行调节,准确的获取电缆芯阻燃程度,且,本发明通过在同一检测装置内对待检测电缆芯进行水平炭化长度和垂直炭化长度,其中,当中控单元判定对当前电缆芯进行检测时,中控单元判定对检测装置内水平设置的电缆芯进行燃烧,经过预设时间获取电缆芯水平炭化长度,水平炭化长度获取后,中控单元控制传送装置将火焰装置传送至第二预设位置,对垂直设置的电缆芯进行燃烧,经过预设时间获取垂直炭化长度。

17.尤其,本发明通过预设电缆芯阻燃程度,并将预设的电缆芯阻燃程度划分为三个标准,中控单元通过将获取的电缆芯阻燃程度与预设电缆芯阻燃程度相比较,对当前第二阻燃剂投入量、下一第一阻燃剂的投入量和退火温度进行调节,当获取的电缆芯阻燃程度小于第一预设电缆芯阻燃程度,说明当前电缆芯阻燃性能过强,为避免因阻燃性能过强,影响电缆芯导电性能,中控单元通过降低当前第二阻燃剂投入量降低当前阻燃电缆的阻燃性能,同时降低下一第一阻燃剂投入量,以使下一电缆芯阻燃性能提高至预设标准;当中控单元获取的电缆芯阻燃程度在第一预设值和第二预设之范围内,中控单元判定当前电缆芯的阻燃性能符合预设标准;当中控单元获取电缆芯阻燃程度在第二预设之和第三预设值范围内,说明当前电缆芯的阻燃性能较低,不符合预设标准,中控单元提高当前第二阻燃剂投入量,提高阻燃电缆的阻燃性能能,同时提高下一第一阻燃剂的投入量,以使下一电缆芯的阻燃程度符合预设标准,以提高其阻燃性能;当中控单元获取的电缆芯阻燃程度高于第三预设值,说明当前电缆芯阻燃性能过差,已无法通过调节第一阻燃剂和第二阻燃剂的投入量修正其阻燃性能,而造成该电缆芯阻燃性能过差的原因在于导线在拉伸过程中的退火不充分,导致导线的物理性质发生变化,进而影响阻燃绝缘混合物与导线在第一挤塑机的挤出效果,因此中控单元通过降低退火温度实现导线拉伸过程中退火的充分,其中,中控单元通过设置退火温度降低量对退火温度进行调节。

18.尤其,当所述中控单元获取的电缆芯阻燃程度小于第一预设电缆芯阻燃程度时,本发明根据电缆芯实时阻燃程度和第一预设电缆芯阻燃程度的差值以准确获取第一阻燃剂和第二阻燃剂的实时投放量,以使当前阻燃电缆和下一电缆芯的阻燃程度符合预设标准,当所述中控单元获取的电缆芯阻燃程度在第二预设电缆芯阻燃程度和第三预设电缆芯阻燃程度之间时,本发明中控单元根据实时电缆芯阻燃程度与第二预设之和第三预设值的差值获取当前第二阻燃剂和下一第一阻燃剂的投入量,以使当前阻燃电缆和下一电缆芯的阻燃程度符合预设标准。

19.尤其,本发明通过设置电缆芯阻燃程度标准值,中控单元根据获取的电缆芯阻燃程度与预设的阻燃程度标准值相比较,当获取的电缆芯阻燃程度大于预设标准值,说明当前电缆芯阻燃性能过差,需大幅度的降低退火温度,以使导线的物理性状与阻燃绝缘混合物相适应,中控单元增加退火温度降低量,以获取更低的退火温度,当获取的电缆芯阻燃程

度小于等于预设标准值,说明当前电缆芯阻燃性能略差,需小幅度的降低退火温度,以使导线的物理性状与阻燃绝缘混合物相适应,中控单元降低退火温度降低量,以获取较低的退火温度,避免退火温度过低造成导线形状的改变。

20.尤其,本发明设置退火温度降低量标准值,中控单元根据获取的退火温度降低量与预设退火温度降低量标准值相比较,对所述注水管道内水流速度和注水口的开口面积进行调节,当中控单元获取退火温度降低量小于等于第一预设值,说明当前退火温度与预设退火温度相差不大,不需要对注水管道内的水流速度和注水口的开口面积进行调节,当中控单元获取退火温度降低量在第一预设值和第二预设值范围内,为了达到小幅度降低退火温度的目的,中控单元根据退火温度降低量与第一预设值和第二预设值得差值获取实时注水管道水流速度和注水口的开口面积,以使退火温度符合调节后的退火温度,当中控单元获取退火温度降低量大于等于第二预设值,为使实时退火温度符合调节后的退火温度,中控单元大幅度的调节水流速度和注水口开口面积,具体的调节量根据实时退火温度降低量与第二预设值的差值的平方为基准对注水管道内水流速度和注水口开口面积进行调节。

21.尤其,本发明设置电缆芯阻燃调节系数,且将电缆芯阻燃调节系数划分为四个标准,根据中控单元通过在检测装置获取的自熄时间与预设值相比较,选取对应的电缆西阻燃调节系数,其中,当自熄时间小于第一预设值,说明当前电缆芯能够在失去火源之后较快的熄灭,说明当前电缆芯阻燃性能较好,中控单元选取较小的电缆芯阻燃调节系数作为其阻燃调节系数,以此类推,至,当电缆芯自熄时间大于等于于第三预设值,说明当前电缆芯在失去火源之后较慢的熄灭,说明当前电缆芯阻燃性能较差,中控单元选取较大的电缆芯阻燃调节系数作为其阻燃调节系数,以获取准确的阻燃程度,对其阻燃性能进行准确的判断。同时中控单元根据实时获取的电缆芯垂直炭化长度与预设的标准值相比较,对选取的电缆芯阻燃调节系数进行调节,具体的,当获取电缆芯垂直炭化长度大于等于预设标准值,说明当前电缆芯垂直炭化长度较高,其阻燃性能在控制电缆芯的垂直炭化上效果不佳,中控单元根据电缆芯垂直炭化长度与标准值的差值增加选取的电缆芯阻燃调节系数,当获取电缆芯垂直炭化长度小于预设标准值,说明当前电缆芯垂直炭化长度较第,其阻燃性能在控制电缆芯的垂直炭化上效果较好,中控单元根据电缆芯垂直炭化长度与标准值的差值降低选取的电缆芯阻燃调节系数,以准确的获取当前电缆芯阻燃程度。

附图说明

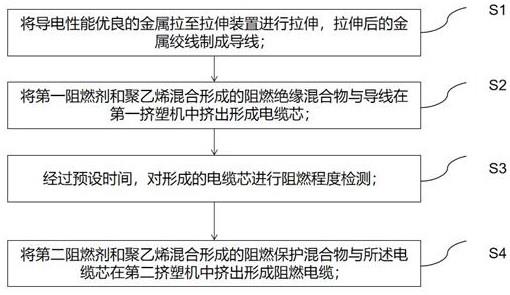

22.图1为发明实施例具有阻燃隔热功能电缆的制备示意图;图2为发明实施例具有阻燃隔热功能电缆的制备设结构示意图;图3为发明实施例具有阻燃隔热功能电缆的制备设备退火装置结构示意图。

具体实施方式

23.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

24.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

25.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示

的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

26.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

27.请参阅图1所示,一种具有阻燃隔热功能电缆的制备工艺,包括,步骤s1,将导电性能优良的金属拉至拉伸装置进行拉伸,拉伸后的金属绞线制成导线;步骤s2,将第一阻燃剂和聚乙烯混合形成的阻燃绝缘混合物与导线在第一挤塑机中挤出形成电缆芯;步骤s3,经过预设时间,对形成的电缆芯进行阻燃程度检测;步骤s4,将第二阻燃剂和聚乙烯混合形成的阻燃保护混合物与所述电缆芯在第二挤塑机中挤出形成阻燃电缆;所述拉伸装置包括退火机构,所述退火机构用于冷却拉伸后的金属,所述中控单元设置有电缆芯阻燃程度,还设置有中控单元,用于调控各部件工作状态,所述中控单元根据获取的当前电缆芯阻燃程度与预设值相比较,对第一阻燃剂投入量、第二阻燃剂投入量和退火温度进行调节,当中控单元获取当前电缆芯阻燃程度大于预设值时,中控单元增加下一第二阻燃剂的投入量,增加第一阻燃剂的投入量,同时降低退火温度,当中控单元获取当前电缆芯阻燃程度低于预设值时,中控单元降低下一第二阻燃剂的投入量,同时降低第一阻燃剂投入量;所述退火装置包括注水管道,所述注水管道用于控制拉伸后导线的温度,所述注水管道上设置有若干可调节开口面积的注水口,所述注水口用于将注水管道内的水注入所述拉伸装置,用以拉伸后导线的退火,当所述中控单元获取当前退火温度高于预设值,中控单元提高注水管道内的水流速度和增大注水口的开口面积,当中控单元获取当前退火温度低于预设值,中控单元降低主水管内水流速度和缩小注水口的开口面积。

28.具体而言,本发明设置中控单元,中控单元通过检测装置获取的电缆芯阻燃程度与预设值相比,对第一阻燃剂投入量、第二阻燃剂投入量和退火温度进行调节,当中控单元获取当前电缆芯阻燃程度大于预设值时,中控单元增加下一第二阻燃剂的投入量,增加第一阻燃剂的投入量,同时降低退火温度,当中控单元获取当前电缆芯阻燃程度低于预设值时,中控单元降低下一第二阻燃剂的投入量,同时降低第一阻燃剂投入量;当所述中控单元获取当前退火温度高于预设值,中控单元提高注水管道内的水流速度和增大注水口的开口面积,当中控单元获取当前退火温度低于预设值,中控单元降低主水管内水流速度和缩小注水口的开口面积。

29.参阅图2所示,其为本发明实施例具有阻燃隔热功能电缆的制备设结构示意图,包括拉伸装置1,其用以拉伸具有导电性能的金属,所述拉伸装置包括若干拉伸器2,其用以将具有导电性能的金属拉伸至预设尺寸,所述拉伸装置还包括动力装置6,其用以为拉伸具有

导电性能的金属提供动力,所述具有阻燃隔热功能电缆的制备设备还包括第一反应釜3,用于混合聚乙烯和第一阻燃剂,所述第一反应釜顶部设置有第一电磁阀5,所述第一电磁阀用以控制聚乙烯投入量,所述第一反应釜顶部还设置有第二电磁阀4,所述第二电磁阀用以控制第一阻燃剂额投入量;所述第一反应釜与第一挤塑机19相连接,用于将阻燃绝缘混合物与导线挤出,形成电缆芯;所述具有阻燃隔热功能电缆的制备设备还包括检测装置7,所述检测装置用于检测电缆芯阻燃程度,检测装置包括传送装置,所述传送装置用于传送火焰装置,所述传送装置包括滑杆9,设置于所述检测装置底部,所述滑杆上设置有滑套,所述滑套用于连接火焰装置,所述传送装置上还设置有传送动力装置,用于为传送装置的传送提供动力,所述检测装置还包括火焰装置,所述火焰装置用于为电缆芯的阻燃程度检测提供火源,并进行燃烧,所述检测装置还包括第一转向轮8,其设置于检测装置内,用于改变进入检测装置内的电缆芯设置方向,所述检测装置还包括第二转向轮18,所述第二转向轮用于改变电缆芯运动方向;所述具有阻燃隔热功能电缆的制备设备还包括第二反应釜,所述第二反应釜用于混合聚乙烯和第二阻燃剂,所述第二反应釜顶部设置有第三电磁阀12,用于控制注入第二反应釜的聚乙烯投入量,所述第二反应釜顶部还设置有第四电磁阀13,用于控制注入第二反应釜的第二阻燃剂的投入量;所述第二反应釜与第二挤塑机20相连接,用于将电缆芯与阻燃保护混合物挤出形成阻燃电缆。

30.在使用中,具有导电性能的金属经拉伸装置进行拉伸,拉伸后的金属与第一反应釜中形成的阻燃绝缘混合物在第一挤塑机中挤出形成电缆芯,经过预设时间,中控单元对形成的电缆芯阻燃程度进行检测,检测完毕的电缆芯与第二反应釜中形成的阻燃保护混合物在第二挤塑机中挤出形成阻燃电缆。

31.请参阅图3所示,其为本发明实施例具有阻燃隔热功能电缆的制备设备退火装置结构示意图,所述退火装置包括输液泵15,设置于所述注水管道16进水口处,用于控制注水速度,所述注水管道设置于所述拉伸装置外部,其盘绕于所述拉伸装置上,用于为拉伸中的金属进行退火,所述注水管道上设置有若干注水口14,所述注水口用于注水管道内的水喷洒至拉伸装置中的金属上,所述注水口上设置有出水阀,所述出水阀用于控制注水口开口面积,所述退火装置还包括回收室17,用于回收注水管道内的水。使用中,水由输液泵控制注入注水管道内,注水管道内的水经注水口注入到拉伸装置内,用于为拉伸的金属进行退火。具体而言,本发明实施例对注水口的数量不作限定,只要其可以满足对拉伸后的金属均匀退火即可。

32.具体而言,本发明实施例第一阻燃剂包括有机蒙脱土、碳酸镍、聚磷酸铵、季戊四醇、氨基硅油氢氧化镁、膨胀石墨;其中,每100重量份的第一阻燃剂中的有机蒙脱土20

‑

25重量份、碳酸镍10

‑

15重量份、聚磷酸铵25

‑

30重量份、季戊四醇10

‑

20重量份、氨基硅油氢氧化镁20

‑

35重量份、膨胀石墨15

‑

25重量份。第二阻燃剂包括聚磷酸铵ⅱ型、季戊四醇、三聚氰胺;其中,没100重量份的第二阻燃剂有聚磷酸铵ⅱ型40

‑

60重量份、季戊四醇5

‑

10重量份、三聚氰胺5

‑

10重量份。

33.所述步骤s3中电缆芯的阻燃程度检测在所述检测装置内进行,检测装置用于检测电缆芯阻燃程度,检测装置包括,传送装置,设置于检测装置底部,用于将火焰装置传送至预设位置,所述火焰装置设置于所述传送装置上,用于燃烧电缆芯;当所述中控单元判定对当前电缆芯进行阻燃程度检测时,中控单元控制传动装置将所述火焰装置传送至第一预设

位置,火焰装置对第一预设位置处的电缆芯进行燃烧,经过第一预设时间,中控单元获取电缆芯水平炭化长度a,当中控单元获取电缆芯水平炭化长度后,中控单元控制传送装置将火焰装置传送至第二预设位置,火焰装置对第二预设位置处的电缆芯进行燃烧,经过第二预设时间,中控单元获取电缆芯垂直炭化长度b,所述中控单元预设电缆芯阻燃程度,电缆芯阻燃程度设为p,设定p=(1+(a

‑

a0)/a0)

×

(1+(b

‑

b0)/b0)

×

j,其中,a0为电缆芯水平炭化长度,b0为电缆芯垂直炭化高度标准值,j为电缆芯阻燃调节系数。

34.具体而言,本发明设置检测装置,其用于获取电缆芯水平炭化长度和电缆芯垂直炭化长度,中控单元设置电缆芯阻燃程度获取方式,根据水平炭化长度、垂直炭化长度和电缆芯阻燃调节系数确定电缆芯阻燃程度,垂直炭化长度和水平炭化长度值共同获取电缆芯的阻燃程度,在通过电缆芯阻燃调节系数对阻燃程度进行调节,准确的获取电缆芯阻燃程度,且,本发明通过在同一检测装置内对待检测电缆芯进行水平炭化长度和垂直炭化长度,其中,当中控单元判定对当前电缆芯进行检测时,中控单元判定对检测装置内水平设置的电缆芯进行燃烧,经过预设时间获取电缆芯水平炭化长度,水平炭化长度获取后,中控单元控制传送装置将火焰装置传送至第二预设位置,对垂直设置的电缆芯进行燃烧,经过预设时间获取垂直炭化长度。

35.所述中控单元预设电缆芯阻燃程度w,中控单元将获取的电缆芯阻燃程度与预设值相比较,对当前第二阻燃剂投入量、下一第一阻燃剂的投入量和退火温度进行调节,其中,当p<w1,所述中控单元降低当前第二阻燃剂投入量m20至m21,中控单元降低下一第一阻燃剂投入量m10至m11;当w1≤p≤w2,所述中控单元判定电缆芯阻燃程度符合预设标准;当w2<p<w3,所述中控单元增加当前第二阻燃剂投入量m20至m22,中控单元增加下一第一阻燃剂的投入量m10至m12;当p≥w3,所述中控单元降低退火温度t0至t1,设定t1=t0

‑△

t;其中,所述中控单元预设电缆芯阻燃程度w,设定第一预设电缆芯阻燃程度w1、第二预设电缆芯阻燃程度w2、第三预设电缆芯阻燃程度w3,

△

t为退火温度降低量。

36.具体而言,本发明实施例中,不对电缆芯阻燃程度预设值进行限定,只要其可以评价各种不同金属材料、不同导线数绞合电缆芯的阻燃性能即可,更具体的,当导线为金属铜,导线数为5根,第一预设时间为2分钟,第二预设时间为2分钟,检测装置水平电缆芯长度为600mm,该电缆芯水平炭化长度标准值为200mm,垂直炭化长度标准值300mm。

37.具体而言,本发明通过预设电缆芯阻燃程度,并将预设的电缆芯阻燃程度划分为三个标准,中控单元通过将获取的电缆芯阻燃程度与预设电缆芯阻燃程度相比较,对当前第二阻燃剂投入量、下一第一阻燃剂的投入量和退火温度进行调节,当获取的电缆芯阻燃程度小于第一预设电缆芯阻燃程度,说明当前电缆芯阻燃性能过强,为避免因阻燃性能过强,影响电缆芯导电性能,中控单元通过降低当前第二阻燃剂投入量降低当前阻燃电缆的阻燃性能,同时降低下一第一阻燃剂投入量,以使下一电缆芯阻燃性能提高至预设标准;当中控单元获取的电缆芯阻燃程度在第一预设值和第二预设之范围内,中控单元判定当前电缆芯的阻燃性能符合预设标准;当中控单元获取电缆芯阻燃程度在第二预设之和第三预设值范围内,说明当前电缆芯的阻燃性能较低,不符合预设标准,中控单元提高当前第二阻燃

剂投入量,提高阻燃电缆的阻燃性能能,同时提高下一第一阻燃剂的投入量,以使下一电缆芯的阻燃程度符合预设标准,以提高其阻燃性能;当中控单元获取的电缆芯阻燃程度高于第三预设值,说明当前电缆芯阻燃性能过差,已无法通过调节第一阻燃剂和第二阻燃剂的投入量修正其阻燃性能,而造成该电缆芯阻燃性能过差的原因在于导线在拉伸过程中的退火不充分,导致导线的物理性质发生变化,进而影响阻燃绝缘混合物与导线在第一挤塑机的挤出效果,因此中控单元通过降低退火温度实现导线拉伸过程中退火的充分,其中,中控单元通过设置退火温度降低量对退火温度进行调节。

38.其中,当所述中控单元获取的电缆芯阻燃程度p小于第一预设电缆芯阻燃程度w1时,中控单元将当前第二阻燃剂投入量m20降低至m21,设定m21=m21=m20

×

(1

‑

(w1

‑

p)/w1),同时降低下一第一阻燃剂投入量m10至m11,设定m11=m10

×

(1

‑

(w1

‑

p)/w1)。

39.当所述中控单元获取的电缆芯阻燃程度p在第二预设电缆芯阻燃程度w2和第三预设电缆芯阻燃程度w3之间时,所述中控单元增加当前第二阻燃剂投入量m20至m22,设定m22=m20

×

(1+(w3

‑

p)

×

(p

‑

w2)/(w2

×

w3)),中控单元增加下一第一阻燃剂的投入量m10至m11,设定m12=m10

×

(1+(w3

‑

p)

×

(p

‑

w2)/(w2

×

w3))。

40.具体而言,当所述中控单元获取的电缆芯阻燃程度小于第一预设电缆芯阻燃程度时,本发明根据电缆芯实时阻燃程度和第一预设电缆芯阻燃程度的差值以准确获取第一阻燃剂和第二阻燃剂的实时投放量,以使当前阻燃电缆和下一电缆芯的阻燃程度符合预设标准,当所述中控单元获取的电缆芯阻燃程度在第二预设电缆芯阻燃程度和第三预设电缆芯阻燃程度之间时,本发明中控单元根据实时电缆芯阻燃程度与第二预设之和第三预设值的差值获取当前第二阻燃剂和下一第一阻燃剂的投入量,以使当前阻燃电缆和下一电缆芯的阻燃程度符合预设标准。

41.其中,所述中控单元预设电缆芯阻燃程度标准值w0,中控单元根据获取的电缆芯阻燃程度p与预设标准值w0相比较,获取退火温度降低量,其中,当p≤w0,所述中控单元将退火温度降低量

△

t0降低至

△

t1,设定

△

t1=

△

t0

(1

‑

(w0

‑

p)/w0)

;当p>w0,所述中控单元将退火温度降低量

△

t增加至

△

t2,设定

△

t2=

△

t0

(1+(p

‑

w0)/w0)

。

42.具体而言,本发明通过设置电缆芯阻燃程度标准值,中控单元根据获取的电缆芯阻燃程度与预设的阻燃程度标准值相比较,当获取的电缆芯阻燃程度大于预设标准值,说明当前电缆芯阻燃性能过差,需大幅度的降低退火温度,以使导线的物理性状与阻燃绝缘混合物相适应,中控单元增加退火温度降低量,以获取更低的退火温度,当获取的电缆芯阻燃程度小于等于预设标准值,说明当前电缆芯阻燃性能略差,需小幅度的降低退火温度,以使导线的物理性状与阻燃绝缘混合物相适应,中控单元降低退火温度降低量,以获取较低的退火温度,避免退火温度过低造成导线形状的改变。

43.所述中控单元预设退火温度降低量标准值d,中控单元根据获取的退火温度降低量

△

ti与预设退火温度降低量标准值d相比较,对所述注水管道内水流速度和注水口的开口面积进行调节,设定注水管道内水流速度为v0,注水口开口面积为s0,其中,当

△

ti≤d1,所述中控单元不对所述注水管道内水流速度和注水口的开口面积进行调节;

当d1<

△

ti<d2,所述中控单元增加所述注水管道内水流速度v0至v1,设定v1=v0

×

(1+(d2

‑△

ti)

×

(

△

ti

‑

d1)/(d1

×

d2)),中控单元增加注水口的开口面积s0至s1,设定s1=s0

×

(1+(d2

‑△

ti)

×

(

△

ti

‑

d1)/(d1

×

d2));当

△

ti≥d2,所述中控单元增加所述注水管道内水流速度v至v2,设定v2=v0

×

(1+(

△

ti

‑

d2)2/d2),中控单元增加注水口的开口面积s至s2,设定s2=s0

×

(1+(

△

ti

‑

d2)2/d2);其中,所述中控单元预设退火温度降低量标准值d,设定第一预设退火温度降低量标准值d1、第二预设退火温度降低量标准值d2。

44.具体而言,本发明设置退火温度降低量标准值,中控单元根据获取的退火温度降低量与预设退火温度降低量标准值相比较,对所述注水管道内水流速度和注水口的开口面积进行调节,当中控单元获取退火温度降低量小于等于第一预设值,说明当前退火温度与预设退火温度相差不大,不需要对注水管道内的水流速度和注水口的开口面积进行调节,当中控单元获取退火温度降低量在第一预设值和第二预设值范围内,为了达到小幅度降低退火温度的目的,中控单元根据退火温度降低量与第一预设值和第二预设值得差值获取实时注水管道水流速度和注水口的开口面积,以使退火温度符合调节后的退火温度,当中控单元获取退火温度降低量大于等于第二预设值,为使实时退火温度符合调节后的退火温度,中控单元大幅度的调节水流速度和注水口开口面积,具体的调节量根据实时退火温度降低量与第二预设值的差值的平方为基准对注水管道内水流速度和注水口开口面积进行调节。

45.所述中控单元预设电缆芯阻燃调节系数j,中控单元根据获取的阻燃检测自熄时间g与预设值e相比较,选取预设电缆芯阻燃调节系数,其中,当g<e1,所述中控单元选取第一预设电缆芯阻燃调节系数j1为电缆芯阻燃调节系数;当e1≤g≤e2,所述中控单元选取第二预设电缆芯阻燃调节系数j2为电缆芯阻燃调节系数;当e2<g<e3,所述中控单元选取第三预设电缆芯阻燃调节系数j3为电缆芯阻燃调节系数;当g≥e3,所述中控单元选取第四预设电缆芯阻燃调节系数j4为电缆芯阻燃调节系数;其中,所述中控单元预设电缆芯阻燃调节系数j,设定第一预设电缆芯阻燃调节系数j1、第二预设电缆芯阻燃调节系数j2、第三预设电缆芯阻燃调节系数j3、第四预设电缆芯阻燃调节系数j4,中控单元预设阻燃检测自熄时间e,设定,第一预设阻燃检测自熄时间e1、第二预设阻燃检测自熄时间e2、第三预设阻燃检测自熄时间e3。

46.具体而言,本发明实施例中自熄时间指中控单元获取的经过第二预设时间,所述火焰装置熄火后,中控单元获取电缆芯持续燃烧的时间。更具体地说,本发明实施例中,自熄时间在30s至60s之间,其中,第一预设第一预设阻燃检测自熄时间e1为30s、第二预设阻燃检测自熄时间e2为45s、第三预设阻燃检测自熄时间e3为60s。

47.所述中控单元获取电缆芯垂直炭化长度b与中控单元预设的电缆芯垂直炭化长度标准值b0相比较,对电缆芯阻燃调节系数进行调节,其中,当b≥b0,所述中控单元将选取的电缆芯阻燃调节系数ji增加至ji1,设定ji1=ji

×

(1+(b

‑

b0)/b0);当b<b0,所述中控单元将选取的电缆芯阻燃调节系数ji降低至ji2,设定ji2=ji

×

(1

‑

(b0

‑

b)/b0)。

48.尤其,本发明设置电缆芯阻燃调节系数,且将电缆芯阻燃调节系数划分为四个标准,根据中控单元通过在检测装置获取的自熄时间与预设值相比较,选取对应的电缆西阻燃调节系数,其中,当自熄时间小于第一预设值,说明当前电缆芯能够在失去火源之后较快的熄灭,说明当前电缆芯阻燃性能较好,中控单元选取较小的电缆芯阻燃调节系数作为其阻燃调节系数,以此类推,至,当电缆芯自熄时间大于等于于第三预设值,说明当前电缆芯在失去火源之后较慢的熄灭,说明当前电缆芯阻燃性能较差,中控单元选取较大的电缆芯阻燃调节系数作为其阻燃调节系数,以获取准确的阻燃程度,对其阻燃性能进行准确的判断。同时中控单元根据实时获取的电缆芯垂直炭化长度与预设的标准值相比较,对选取的电缆芯阻燃调节系数进行调节,具体的,当获取电缆芯垂直炭化长度大于等于预设标准值,说明当前电缆芯垂直炭化长度较高,其阻燃性能在控制电缆芯的垂直炭化上效果不佳,中控单元根据电缆芯垂直炭化长度与标准值的差值增加选取的电缆芯阻燃调节系数,当获取电缆芯垂直炭化长度小于预设标准值,说明当前电缆芯垂直炭化长度较第,其阻燃性能在控制电缆芯的垂直炭化上效果较好,中控单元根据电缆芯垂直炭化长度与标准值的差值降低选取的电缆芯阻燃调节系数,以准确的获取当前电缆芯阻燃程度。

49.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1