石英与硅的直接键合方法与流程

1.本发明涉及半导体制造技术领域,特别涉及一种石英与硅的直接键合方法。

背景技术:

2.在微机械传感器和光电传感器中,以石英玻璃作为硅器件的衬底,具有良好的绝缘性能和绝热性能,器件的分布电容小,热噪声小。以石英玻璃作为器件的封盖,不但具有透明透光的特性,而且具有良好的气密性。但一直以来石英与硅片并不能直接键合在一起,需要依靠阳极键合即静电键合的工艺来完成,这种键合技术需要300~450℃的高温条件,并且含有钠离子,与后续的mos工艺不兼容,对后续的工艺制造产生一定的局限性。

技术实现要素:

3.本发明的目的是为了克服已有技术的缺陷,提出一种石英与硅的直接键合方法,以代替常规的静电键合,在常温下即可完成石英与硅的直接键合。

4.为实现上述目的,本发明采用以下具体技术方案:

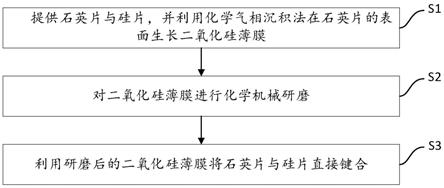

5.本发明提供的石英与硅的直接键合方法,包括如下步骤:

6.s1、提供石英片与硅片,并利用化学气相沉积法在石英片的表面生长二氧化硅薄膜;

7.s2、对二氧化硅薄膜进行化学机械研磨;

8.s3、利用研磨后的二氧化硅薄膜将石英片与硅片直接键合。

9.优选地,在步骤s1中,当提供石英片与硅片之后,通过化学清洗液对硅片与石英片进行清洗,使得硅片的表面与石英片的表面的颗粒度小于10颗。

10.优选地,步骤s1中二氧化硅薄膜的生长厚度为1μm~2μm。

11.优选地,步骤s2具体包括如下步骤:

12.s201、将生长有二氧化硅薄膜的石英片放入研磨腔中进行研磨;

13.s202、将研磨后的石英片放入抛光腔中进行抛光;

14.s203、将抛光后的石英片放入超声腔中进行超声波清洗;

15.s204、将超声波清洗后的石英片放入清洗腔中进行刷洗;

16.s205、将刷洗后的石英片放入甩干腔中进行甩干。

17.优选地,步骤s201的工艺参数如下:

18.研磨腔中放置石英片的转盘的转速为90~120转/min,石英片的研磨压力为3~8psi,通入研磨腔中的研磨液的流量为100~200ml/min;

19.步骤s202的工艺参数如下:

20.抛光腔中放置石英片的转盘的转速为60~100转/min,石英片的抛光压力为0.5~1.5psi,通入抛光腔中的抛光液的流量为200~300ml/min;

21.步骤s203的工艺参数如下:

22.超声腔中放置石英片的转盘的转速为5~15转/min,超声能量为400~500w;

23.步骤s204的工艺参数如下:清洗腔中的毛刷的转速为300~500转/min,清洗腔中所使用的清洗液为氨水和去离子水的混合溶液;

24.步骤s205的工艺参数如下:超声腔中放置石英片的转盘的转速为1500~2500转/min。

25.优选地,二氧化硅薄膜的厚度为500~600nm。

26.优选地,步骤s3具体包括如下步骤:

27.s301、分别对研磨后的二氧化硅薄膜的表面与硅片的表面激活等离子体,以在二氧化硅薄膜的表面与硅片的表面吸附羟基;

28.s302、对激活等离子体后的二氧化硅薄膜与硅片进行表面亲水处理,以在二氧化硅薄膜的表面与硅片的表面吸附羟基;

29.s303、将硅片移动到二氧化硅薄膜的上方,对硅片施加压力使其与二氧化硅薄膜接触,通过二氧化硅薄膜的表面吸附的羟基与硅片的表面吸附的羟基的作用完成硅片与石英片的直接键合。

30.优选地,在步骤s303中,硅片与二氧化硅薄膜的间距为40~60μm,对硅片施加的压力为2000~3000mn,硅片与二氧化硅薄膜的作用时间为2~5s。

31.优选地,在步骤s3之后,还包括如下步骤:

32.s4、对完成键合的石英片与硅片进行退火处理;其中,升温速率为1~2c/min,退火温度为150~200℃,退火时间为1~2h。

33.本发明能够取得如下技术效果:在石英片上生成二氧化硅薄膜对其进行研磨,改善表面粗糙度,在常温下即可完成石英片与硅片的键合,无需高温条件,也不含有铵离子,与后续的mos工艺相兼容,拓展了集成电路的应用范围,保证了产品的成品率和质量。

附图说明

34.图1是本发明实施例提供的石英与硅的直接键合方法的流程示意图;

35.图2是本发明实施例提供的石英与硅的直接键合方法的过程示意图;

36.图3a~图3c是本发明实施例在不同条件下石英与硅键合后的扫描效果图。

37.其中的附图标记包括:硅片1、石英片2、二氧化硅薄膜3、临时贴片4。

具体实施方式

38.在下文中,将参考附图描述本发明的实施例。在下面的描述中,相同的模块使用相同的附图标记表示。在相同的附图标记的情况下,它们的名称和功能也相同。因此,将不重复其详细描述。

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

40.图1和图2分别示出了是本发明实施例提供的石英与硅的直接键合方法的流程和过程。

41.如图1和图2所示,本发明实施例提供的石英与硅的直接键合方法,包括如下步骤:

42.s1、提供石英片与硅片,并利用化学气相沉积法在石英片的表面生长二氧化硅薄

膜。

43.在提供硅片1与石英片2之后,通过化学清洗液(例如sc~1、sc~2等等)对硅片1与石英片2进行清洗,使得硅片1的表面与石英片2的表面的颗粒度小于10颗。

44.将洁净的石英片2放置在化学气相沉积的机台上进行沉积薄膜工艺,以在石英片2的表面生长二氧化硅薄膜3,沉积薄膜工艺的具体工艺参数如下:沉积使用的化学品和气体分别为正硅酸乙酯、氧气和氦气。将压力调节到3~8torr,射频能量调节为300~600w,正硅酸乙酯的流量为500~4000mgm,氧气的流量为800~1200sccm,氦气流量为800~1200sccm。设置时间,将沉积的二氧化硅薄膜3的厚度控制在1μm~2μm,保障后续化学机械工艺不能完全将二氧化硅薄膜3化学研磨掉。

45.s2、对二氧化硅薄膜进行化学机械研磨。

46.将生长有二氧化硅薄膜3的石英片2依次放入研磨腔、抛光腔、超声腔、清洗腔、甩干腔进行二氧化硅薄膜3的研磨、抛光、清洗、甩干处理,最终将二氧化硅薄膜3的厚度控制在500~600nm。

47.在石英片2的表面生长二氧化硅薄膜3的目的是与硅片1最终生成si~o~si键,以在常温的情况下实现石英片2与硅片1的键合。

48.对二氧化硅薄膜3进行化学机械研磨的目的在于提高二氧化硅薄膜3的表面粗糙度,使二氧化硅薄膜3的表面更加平坦,完成石英片2与硅片1的键合。

49.由于石英片2为透明材质,化学机械研磨的机台中并不能识别出石英片2,所以需要在石英片2未生长二氧化硅薄膜3的一面进行贴片处理。

50.具体将发泡双面胶容易去胶的一面贴在石英片2未生长二氧化硅薄膜3的一面,发泡双面胶的另一面粘贴临时贴片4。在粘贴的过程中注意要贴平整,避免起泡,不平。若贴片过程凹凸不平,易引发碎片

51.更为具体地,步骤s2具体包括如下步骤:

52.s201、将生长有二氧化硅薄膜3的石英片2放入研磨腔中进行研磨。

53.将石英片2放在研磨腔中的转盘上,转盘的转速为90~120转/min,石英片的研磨压力为3~8psi,研磨腔中所使用的研磨液(例如d2000e等)的流量为100~200ml/min。

54.s202、将研磨后的石英片2放入抛光腔中进行抛光。

55.将石英片2放在抛光腔中的转盘上,转盘的转速为60~100转/min,石英片的抛光压力为0.5~1.5psi,抛光腔中所使用的研磨液(例如s7000等)的流量为200~300ml/min。

56.s203、将抛光后的石英片2放入超声腔中进行超声波清洗。

57.将石英片2放在超声腔中的转盘上,转盘的转速为5~15转/min,超声能量为400~500w。

58.s204、将超声波清洗后的石英片2放入清洗腔中进行刷洗。

59.通过清洗腔中的毛刷对石英片2进行刷洗,毛刷的转速为300~500转/min,清洗腔中所使用的清洗液为2%的氨水和去离子水的混合溶液。

60.s205、将刷洗后的石英片2放入甩干腔中进行甩干。

61.将石英片2放在甩干腔中的转盘上,转盘的转速为1500~2500转/min。

62.在完成二氧化硅薄膜3的研磨后,需要去除临时贴片4,具体过程为:将石英片2放入已经升温到180~200℃的烘箱中,保持5分钟左右并取出,完成临时贴片4的去除。

63.s3、利用研磨后的二氧化硅薄膜将石英片与硅片直接键合。

64.在进行键合之前,先对研磨后的二氧化硅薄膜3的表面与硅片1的表面进行处理,吸附尽量多的羟基,以提高键合质量。

65.更为具体地,步骤s3具体包括如下步骤:

66.s301、分别对研磨后的二氧化硅薄膜2的表面与硅片1的表面激活等离子体,以在二氧化硅薄膜3的表面与硅片1的表面吸附羟基。

67.将研磨后的二氧化硅薄膜3与硅片1分别等离子腔体,能量设置25~60w,在研磨后的二氧化硅薄膜3的表面与硅片1的表面激活等离子体,使得二氧化硅薄膜3的表面与硅片1的表面吸附更多的羟基。

68.s302、对激活等离子体后的二氧化硅薄膜3与硅片1进行表面亲水处理,以在二氧化硅薄膜3的表面与硅片1的表面吸附羟基。

69.步骤s302的目的也是在二氧化硅薄膜3的表面与硅片1的表面吸附更多的羟基,以提高键合质量。

70.s303、将硅片1移动到二氧化硅薄膜3的上方,对硅片1施加压力使其与二氧化硅薄膜3接触,通过二氧化硅薄膜3的表面吸附的羟基与硅片1的表面吸附的羟基的作用完成硅片1与石英片2的直接键合。

71.在步骤s303中,将硅片1移动到二氧化硅薄膜3的上方相距40~60μm的位置,然后对硅片1施加2000~3000mn的压力,作用时间为2~5s,完成硅片1与石英片2的键合。

72.二氧化硅薄膜3与硅片1根据如下反应式生成s

i

~o~s

i

键:

73.s

i

~oh+s

i

~oh=s

i

~o~s

i

+h2o。

74.在步骤s3之后,还包括如下步骤:

75.s4、对完成键合的石英片2与硅片1进行退火处理。

76.将键合好的石英片2与硅片1放入烘箱中进行退火处理,升温速率为1~2c/min,退火温度为150~200℃,保持时间为1~2h,自然冷却。

77.以上内容详细说明了本发明实施例提供的石英与硅的直接键合方法的流程。为了体现本发明的键合效果,对不同条件下石英与硅键合后的扫描效果图进行比较。

78.图3a示出了石英与硅的直接键合效果。

79.如图3a所示,白色为键合空洞(即未键合上的区域),从图3a中可以看出石英与硅直接键合后大部分区域都未键合成功。

80.图3b示出了在石英上沉积二氧化硅薄膜与硅的键合效果。

81.如图3b所示,在石英上沉积二氧化硅薄膜,然后与硅进行键合,可以明显改善键合空洞,但中间区域也存在键合空洞,并不满足制程要求。

82.图3c示出了在石英上沉积二氧化硅薄膜并研磨与硅的键合效果。

83.如图3c所示,在石英的表面沉积二氧化硅薄膜的基础上对二氧化硅薄膜进行研磨,可以看出,键合空洞只存在边缘区域,并且键合空洞的面积很小,保证了产品的成品率和质量。

84.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不

必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

85.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

86.以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所作出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1