半导体装置及其制造方法与流程

1.本发明涉及一种半导体装置。本发明还涉及一种制造半导体装置的方法。

背景技术:

2.小外形晶体管(sot)在本领域中是已知的。它是一种常用于消费者电子产品的小尺寸、分立的表面贴装晶体管。

3.表面贴装技术(smt)是一种将电子部件直接安装到印刷电路板(pcb)的表面的方法。以这种方式安装的电子部件称为表面安装器件(smd)。在工业中,这种方法在很大程度上取代了装配部件的通孔技术构建方法,这在很大程度上是因为smt允许增加制造自动化。这两种技术可以在同一块板上使用,通孔技术通常用于不适合表面安装的部件,诸如大型变压器和散热功率半导体。

4.smt部件通常比其通孔组件小,因为它有较小的引线或根本没有引线。它在部件的主体上可以具有各种样式的短引脚或引线、扁平触点、焊球矩阵(bga)或端子。

5.电子系统尺寸的不断减小需要更小、更薄的电子部件。诸如集成电路的电子部件通常使用小块硅晶片。然而,在封装和添加接触引脚后,它的最终尺寸变得更大。焊球或焊盘越来越多地用于集成电路或分立部件的底部,以取代传统的金属引脚和引线接合。然而,为了提高系统可靠性,半导体部件(例如,集成电路)大多需要被封装以提供侧壁保护和防止裂纹。

6.当器件尺寸较小(例如,一毫米或更小)时,未受保护的侧壁可能接触焊料材料,并且器件可能出现故障。图1中示出了已知的器件。它示出了系统100的一部分,系统100中器件102被示为被焊接到pcb上的焊盘。如所描绘的,由于尺寸小,焊料材料104会接触到器件102的侧壁。

7.图2中示出了已知的器件。在半导体晶圆200中制造了多个器件的接触焊盘。可以在半导体晶圆200上同时制造多个相同的器件。每个器件被示出为具有两个接触焊盘204。然而,在实践中,取决于器件的类型,器件可能具有不同数量的接触焊盘。如果器件是二极管,则需要两个接触焊盘。然而,如果器件是具有多个部件的复杂电路,则每个器件中的接触焊盘的数量可能不同。在半导体晶圆200的表面上形成隔离层206。隔离层206可以由聚酰亚胺或提供相似的电隔离特性和强度的聚合物制成。在一些实施例中,可以使用氧化硅。

技术实现要素:

8.各种示例实施例针对如上所述的缺点和/或从以下公开中可以变得明显的其他缺点。

9.根据本发明的实施例,半导体装置包括:凹坑;可焊接的或可粘合的重新分布层,其布置在凹坑中;管芯,其包括至少两个接触件;隔离材料,其用于将接触件彼此隔离,其中,所有的接触件扇出到半导体装置的顶表面。

10.管芯可以是例如包括基极接触件、集电极接触件和发射极接触件的晶体管。

11.凹坑可以包括大约45度的侧壁。

12.根据本发明的实施例,管芯朝下布置,使得基极接触件和发射极接触件面对半导体装置的底部,并且使得集电极接触件面对半导体装置的顶部。可焊接的或可粘合的重新分布层包括第一重新分布层部和第二重新分布层部,其中,第一重新分布层部和第二重新分布层部通过隔离材料彼此隔离。发射极接触件连接到第一重新分布层部,并且基极接触件连接到第二重新分布层部。以这种方式,所有的三个接触件扇出到半导体装置的顶表面(即,发射极接触件经由第一重新分布层部扇出到半导体装置的顶表面、基极接触件经由第二重新分布层部扇出到半导体装置的顶表面、以及集电极接触件扇出到半导体装置的顶表面)。

13.根据本发明的实施例,管芯朝上布置,使得基极接触件和发射极接触件面对半导体装置的顶部,并且使得集电极接触件面对半导体装置的底部。集电极接触件连接到重新分布层。以这种方式,所有的三个接触件扇出到半导体装置的顶表面(即,发射极接触件扇出到半导体装置的顶表面、基极接触件扇出到半导体装置的顶表面和集电极接触件经由重新分布层扇出到半导体装置的顶表面)。

14.根据本发明的实施例,管芯布置在一侧上。可焊接的或可粘合的重新分布层包括第一重新分布层部和第二重新分布层部,其中,第一重新分布层部和第二重新分布层部通过隔离材料彼此隔离。第二重新分布层部包括第三重新分布层部和第四重新分布层部,其中,第三重新分布层部和第四重新分布层部通过隔离材料彼此隔离。集电极接触件连接到第一重新分布层部,发射极接触件连接到第三重新分布层部,并且基极接触件连接到第四重新分布层部。以这种方式,所有的三个接触件扇出到半导体装置的顶表面(即,集电极接触件经由第一重新分布层部扇出到半导体装置的顶表面、集电极接触件经由第三重新分布层部扇出到半导体装置的顶表面、以及基极接触件经由第四重新分布层部扇出到半导体装置的顶表面)。

15.本发明还涉及一种汽车零件,其包括如以上示例实施例和任意相似的实施例中所述的半导体装置。

16.本发明还涉及一种产生如以上示例实施例和任意相似的实施例中所述的半导体装置的方法。

17.根据本发明的实施例,制造半导体装置的方法包括以下步骤:

18.提供衬底,

19.创建凹坑,所述凹坑具有大约45度的第一侧壁和相对于第一侧壁的相对侧上的大约45度的第二侧壁,

20.在第一侧壁上提供第一焊接或粘合重新分布层部以及在第二侧壁上提供第二焊接或粘合重新分布层部,

21.提供管芯,其中,管芯包括集电极接触件、基极接触件和发射极接触件,

22.其中,基极接触件和发射极接触件朝下取向,从而面对半导体装置的底部,

23.其中,集电极接触件朝上取向,从而面对半导体装置的顶部,

24.提供将第一重新分布层部与第二重新分布层部隔离的隔离材料,

25.其中,发射极接触件连接到第一重新分布层部,并且基极接触件连接到第二重新分布层部,使得发射极接触件经由第一重新分布层部扇出到半导体装置的顶表面、基极接

触件经由第二重新分布层部扇出到半导体装置的顶表面、以及集电极接触件扇出到半导体装置的顶表面。

26.根据本发明的实施例,产生半导体装置的方法包括以下步骤:

27.提供衬底,

28.创建凹坑,所述凹坑具有大约45度的第一侧壁和相对于第一侧壁的相对侧上的大约45度的第二侧壁,

29.在第一侧壁上提供第一焊接或粘合重新分布层部,

30.提供管芯,其中,管芯包括集电极接触件、基极接触件和发射极接触件,

31.其中,基极接触件和发射极接触件朝上取向,从而面对半导体装置的顶部,

32.其中,集电极接触件朝下取向,从而面对半导体装置的底部,

33.在管芯与凹坑之间提供隔离材料,

34.其中,集电极接触件连接到第一重新分布层部,使得发射极接触件扇出到半导体装置的顶表面、基极接触件扇出到半导体装置的顶表面、以及集电极接触件所述第一重新分布层部扇出到半导体装置的顶表面。

35.根据本发明的实施例,产生半导体装置的方法包括以下步骤:

36.提供衬底,

37.创建凹坑,所述凹坑具有大约45度的第一侧壁和相对于第一侧壁的相对侧上的大约45度的第二侧壁,

38.在第一侧壁上提供第一焊接或粘合重新分布层部以及在第二侧壁上提供第二焊接或粘合重新分布层部,

39.其中,第二重新分布层部包括第三重新分布层部和第四重新分布层部,

40.提供管芯,其中,管芯包括集电极接触件、基极接触件和发射极接触件,其中,管芯布置在相对于半导体装置的一侧,

41.提供有将第一重新分布层部、第三重新分布层部和第四重新分布层部彼此隔离的隔离材料,

42.其中,集电极接触件连接到第一重新分布层部,发射极接触件连接到第三重新分布层部,并且基极接触件连接到第四重新分布层部,使得集电极接触件经由第一重新分布层部扇出到半导体装置的顶表面、发射极接触件经由第三重新分布层部扇出到半导体装置的顶表面、以及基极接触件穿过第四重新分布层部扇出到半导体装置的顶表面。

43.如以上示例实施例或任意相似实施例中所述的半导体装置和产生半导体装置的方法在同一侧具有所有的接触件。半导体装置接触件的这种扇出确保了半导体装置生产的低成本,同时消除了对导线接合、引线框架和/或模制的需要。

44.附加的优点是该半导体装置的封装件不需要通孔,因为载体的形式允许在载体的一侧上仅具有一个重新分布层。

附图说明

45.为了能够详细理解本公开的特征的方式,结合实施例进行更具体的描述,其中一些实施例在附图中示出。然而,要注意,附图仅示出典型实施例并且因此不应被认为是对其范围的限制。附图是为了便于理解本公开,因此不一定按比例绘制。阅读结合附图的本说明

书后,所要求保护的主题的优点对于本领域技术人员将变得显而易见,在附图中,相同的附图标记用于表示相同的元件,并且在附图中:

46.图1示出了现有技术中已知的已知装置;

47.图2示出了现有技术中已知的已知装置;

48.图3以倒装配置示出了根据本发明的实施例的半导体装置;

49.图4以非倒装配置示出了根据本发明的实施例的半导体装置;

50.图5以具有安装的侧壁的配置示出了根据本发明的实施例的半导体装置。

具体实施方式

51.本发明的实施例涉及一种在半导体装置的两侧上具有可焊接的/可粘合的接触件的竖直设计的半导体装置(例如,二极管、晶体管等),其中,半导体装置放置在预形成的载体内部。预形成的载体涂覆有允许将所有接触件移动到半导体装置的封装件的一侧的导电路径。

52.预形成的载体设计有倾斜的侧壁,以允许在预形成的载体表面的顶部上应用可焊接的/可粘合的重新分布层、导体轨道。可以例如使用印刷、电镀或同等技术来创建路径。

53.由于所有接触件位于半导体装置的一侧上,因此能够轻松组装。

54.将放置在扇出载体的预形成的凹坑内部的半导体装置需要顶表面和底表面两者上的可焊接的/可粘合的接触件。

55.半导体装置可被放置在预形成的凹坑内部并且被焊接/粘合到重新分布层。

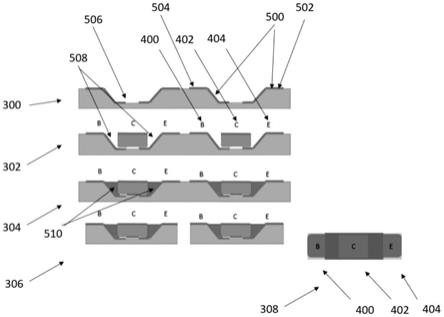

56.图3中示出了本发明的实施例。在该示例实施例中,存在包括基极400、集电极402和发射极404的晶体管308。然而,实施例不限于该晶体管示例,并且可应用于任意半导体装置。

57.根据该实施例的方法,如用图3中的附图标记300所指示的,创建具有大约45度或任意其它合适的角度的侧壁的凹坑506。用可焊接的/可粘合的重新分布层500部分地涂覆凹坑506。这可以通过印刷、电镀或任意其它等同技术来实现。可焊接的/可粘合的重新分布层500包括第一重新分布层部502和第二重新分布层部504。

58.在由图3中的附图标记302指示的步骤中,包括基极接触件和发射极接触件的管芯以其面朝下(即,倒装)的方式放置在凹坑中。以这种方式,基极接触件400和发射极接触件404分别连接到第二重新分布层部504和第二重新分布层部502。

59.基极接触件400和发射极接触件404与第二重新分布层部504和第一重新分布层部502之间的连接可以通过粘合、焊接或任意其它合适的方式来完成。

60.在用图3中的附图标记304指示的步骤中,管芯与凹坑之间的间隙508用隔离材料510填充。这种隔离材料确保了管芯的稳定性,并且保护管芯免受环境的影响。

61.在用图3中的附图标记306指示的步骤中,执行晶体管的分离。分离的晶体管的俯视图用附图标记308指示。

62.半导体装置(在该特定示例中,为晶体管)在同一侧上具有所有的接触件。晶体管接触件的这样的扇出确保了半导体装置生产的低成本,同时同时消除了对导线接合、引线框架和/或模制的需要。

63.附加的优点在于该半导体装置的封装件不需要通孔,因为载体的形式允许在载体

的一侧上仅具有一个重新分布层。

64.除了图3中所示的晶体管封装件示例之外,这种半导体装置还有多种用途。

65.图4中示出了本发明的实施例。在该示例中,存在包括基极400、集电极402和发射极404的晶体管328的实施例。然而,实施例不限于该晶体管示例,其可应用于任意半导体装置。

66.根据该实施例的方法,如用图4中的附图标记320所指示的,创建了具有大约45度或任意其它合适的角度的侧壁的凹坑506。用可焊接的/可粘合的重新分布层500部分地涂覆凹坑506。这可以通过印刷、电镀或任意其它等同技术来实现。

67.在用图4中的附图标记322指示的步骤中,包括基极接触件400和发射极接触件404的管芯以其面朝上的方式放置在凹坑506中。集电极接触件402以其面朝下的方式放置。以这种方式,集电极接触件402连接到可焊接的/可粘合的重新分布层500。

68.集电极接触件402与可焊接的/可粘合的重新分布层500之间的连接可以通过粘合、焊接或任意其它合适的方式来完成。

69.在用图4中的附图标记324指示的步骤中,管芯与凹坑之间的间隙508用隔离材料510填充。这种隔离材料确保了管芯的稳定性,并且保护管芯免受环境的影响。

70.在用图4中的附图标记326指示的步骤中,执行晶体管的分离。分离的晶体管的俯视图用附图标记328指示。

71.与图3中所示的晶体管308相似,图4中所示的晶体管328在同一侧上具有所有的接触件。晶体管接触件的这种扇出确保了半导体装置生产的低成本,同时消除了对导线接合、引线框架和/或模制的需要。

72.该半导体装置的封装件不需要通孔,因为载体的形式允许在载体的一侧上仅具有一个重新分布层。

73.图5中示出了本发明的实施例。在该示例中,存在包括基极400、集电极402和发射极404的晶体管348的实施例。然而,实施例不限于该晶体管示例,其可应用于任意半导体装置。

74.根据该实施例的方法,如用图5中的附图标记340所指示的,创建了具有大约45度或任意其它合适角度的侧壁的凹坑506。用可焊接的/可粘合的重新分布层500部分地涂覆凹坑506。这可以通过印刷、电镀或任意其它等同技术来实现。可焊接的/可粘合的重新分布层500包括第一重新分布层部502和第二重新分布层部504。第二重新分布层部504包括两个部分:彼此隔离的第三重新分布层部520和第四重新分布层部。第三重新分布层部520在图5中可见,而第四重新分布层部在第三重新分布层部后面,因此其在图5中不可见。

75.在用图5中的附图标记342指示的步骤中,包括基极接触件400、集电极接触件402和发射极接触件404的管芯放置在凹坑中的一侧上。管芯的侧壁绝缘。以这种方式,集电极接触件402连接到第一重新分布层部502。发射极接触件404和基极接触件400分别连接到第三重新分布层部520和第四重新分布层部。

76.集电极接触件402、基极接触件400和发射极接触件404分别与第一重新分布层部502、第三重新分布层部520和第四重新分布层部之间的连接可以通过粘合、焊接或任意其它合适的方式来完成。

77.在用图5中的附图标记344指示的步骤中,管芯与凹坑之间的间隙508用隔离材料

510填充。这样的隔离材料确保了管芯的稳定性,并且保护管芯免受环境的影响。

78.在用图5中的附图标记346指示的步骤中,执行晶体管的分离。分离的晶体管的俯视图用附图标记348指示。

79.与分别在图3和图4中所示的晶体管308和328相似,图5中所示的晶体管348在同一侧上具有所有的接触件。晶体管接触件的这种扇出确保了半导体装置生产的低成本,同时消除了对导线接合、引线框架和/或模制的需要。

80.该半导体装置的封装件不需要通孔,因为载体的形式允许在载体的一侧上仅具有一个重新分布层。

81.尽管在图3、图4和图5中仅存在本发明的三个示例实施例,但是本发明的范围覆盖所有的相似实施例以及以及对这些实施例的元件进行简单/琐碎修改的实施例。

82.在所附的独立权利要求中阐述了本发明的特定和优选方面。来自从属和/或独立权利要求的特征的组合可以适当地组合,而不仅仅是如权利要求中阐述的那样。

83.本公开的范围包括其中明确或暗示公开的任何新颖特征或特征组合或其任何概括,而不管其是否涉及要求保护的发明或减轻本发明解决的任何或所有问题。申请人特此通知,在本技术或由此衍生的任何此类进一步申请的审查期间,可以针对这些特征制定新的权利要求。具体地,参考所附权利要求,来自从属权利要求的特征可以与独立权利要求的特征组合,并且来自各个独立权利要求的特征可以以任何适当的方式组合,而不仅仅以权利要求中列举的特定组合的方式组合。

84.在单独实施例的上下文中描述的特征也可以在单个实施例中组合提供。相反,为了简洁起见在单个实施例的上下文中描述的各种特征也可以单独提供或以任何合适的子组合提供。

85.术语“包括”不排除其他元件或步骤,术语“一”或“一个”不排除多个。权利要求中的附图标记不应被解释为限制权利要求的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1