一种异型槽分离栅IGBT结构及其制造方法与流程

一种异型槽分离栅igbt结构及其制造方法

技术领域

1.本发明涉及igbt结构技术领域,特别涉及一种异型槽分离栅igbt结构及其制造方法。

背景技术:

2.绝缘栅晶体管(igbt)作为新型电力半导体场控自关断器件,集功率mosfet的高速性能与双极性器件的低电阻于一体,具有输进阻抗高,电压控制功耗低,控制电路简单,耐高压,承受电流大等特性,在各种电力变换中获得极广泛的应用。随着应用功率不断增加,igbt开关损耗也随之上升,异型槽分离栅igbt通过独特的分离栅设计,明显降低igbt开关损耗。

技术实现要素:

3.本发明提供一种异型槽分离栅igbt结构,通过独特的两次刻蚀沟槽工艺,形成上下结构分离栅,降低igbt器件米勒电容,有效地降低开关损耗。

4.具体技术方案是一种异型槽分离栅igbt结构,包括集电极,所述集电极的上方设置有n型衬底,所述n型衬底的内部设置有规律排布的竖向沟槽,所述竖向沟槽包括相连的上沟槽和下沟槽,所述下沟槽位于所述上沟槽的下方,在所述下沟槽内侧壁及底壁上有下沟槽发射极厚栅氧化层,在所述下沟槽发射极厚栅氧化层内侧有下沟槽发射极多晶层,在所述下沟槽发射极多晶层顶部有隔离氧化层,在所述上沟槽内侧壁上有上沟槽栅极栅氧化层,在所述上沟槽栅极栅氧化层内部、所述隔离氧化层上方有上沟槽栅极多晶层,在相邻的所述沟槽间设有p型阱,所述p型阱内置n+发射区和p+型短路区,所述n+发射区位于所述p型阱上方边部,所述p+型短路区位于所述n+发射区中间,所述沟槽顶部设有保护氧化层和发射极金属,所述保护氧化层中设置金属层形成发射极和栅极。

5.进一步,所述沟槽形貌呈瓶状,所述下沟槽的宽度大于所述上沟槽的宽度,所述下沟槽的高度低于所述上沟槽的高度。

6.进一步,所述p型阱的高度低于所述上沟槽的高度。

7.进一步,所述集电极包括:集电极金属和p+集电极,所述p+集电极位于所述集电极金属与所述n型衬底之间。

8.本技术中所描述的异型槽分离栅igbt结构的制造方法,包括以下步骤:

9.s1、所述n型衬底表面淀积7000a致密氧化层作为硬掩膜,

10.s2、第一次光刻,通过光刻、刻蚀工艺在所述硬掩膜顶部光刻出第一次沟槽刻蚀窗口,

11.s3、第一次沟槽刻蚀,高温牺牲氧化,牺牲氧化去除,自所述n型衬底顶部向下刻蚀形成所述上沟槽,在所述上沟槽内壁生长所述上沟槽栅极栅氧化层,

12.s4、在步骤s3中形成的所述上沟槽栅极栅氧化层内部表面淀积所述氮化硅阻挡层,

13.s5、第二次沟槽刻蚀,自步骤s4中所述氮化硅阻挡层底部向下刻蚀形成所述下沟槽,

14.s6、高温牺牲氧化,牺牲氧化去除,在所述下沟槽内壁生长所述下沟槽发射极厚栅氧化层,

15.s7、去除所述上沟槽中在步骤s4形成的所述氮化硅阻挡层,在所述下沟槽发射极厚栅氧化层内淀积所述下沟槽发射极多晶层并刻蚀回刻所述下沟槽发射极多晶层,在所述下沟槽发射极多晶层顶部淀积所述隔离氧化层并刻蚀回刻所述隔离氧化层,

16.s8、在所述上沟槽栅极栅氧化层内部、所述隔离氧化层上方淀积所述上沟槽栅极多晶层,并刻蚀回刻所述上沟槽栅极多晶层,

17.s9、第三次光刻,先在相邻的所述沟槽间光刻出p型阱注入窗口,进行body注入,退火形成所述p型阱,

18.s10、第四次光刻,在所述p型阱上方边部处光刻出n+型发射极注入窗口,进行n+离子注入,形成所述n+发射区,化学气相淀积氧化层,

19.s11、第五次光刻,在所述n+发射区中间蚀刻出发射极接触孔,进行p+离子注入,在875℃温度下,氮气气氛中退火30分钟,形成所述p+型短路区,

20.s12、设置接触窗口,在结构完成部分的顶部分别设置所述发射极金属和所述保护氧化层,并在所述保护氧化层中设置金属层分别形成发射极和栅极,再去除所述n型衬底的背面,通过离子注入做p+背面注入,400℃退火,设置金属材料层形成集电极。

21.相对于现有技术而言,本发明的有益效果是:igbt器件中分离栅采用上下结构,设计精巧,通过独特的两次刻蚀沟槽工艺,生产出的igbt器件内部结构紧凑、无缝隙,能够降低igbt器件米勒电容,提高igbt开关速度,有效地降低开关损耗,安全可靠。

附图说明

22.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

23.图1为本发明实施例公开的步骤s1实施完成对应结构示意图;

24.图2为本发明实施例公开的步骤s2实施完成对应结构示意图;

25.图3为本发明实施例公开的步骤s3实施完成对应结构示意图;

26.图4为本发明实施例公开的步骤s4实施完成对应结构示意图;

27.图5为本发明实施例公开的步骤s5实施完成对应结构示意图;

28.图6为本发明实施例公开的步骤s6实施完成对应结构示意图;

29.图7为本发明实施例公开的步骤s7实施完成对应结构示意图;

30.图8为本发明实施例公开的步骤s8实施完成对应结构示意图;

31.图9为本发明实施例公开的步骤s9实施完成对应结构示意图;

32.图10为本发明实施例公开的步骤s10实施完成对应结构示意图;

33.图11为本发明实施例公开的步骤s11实施完成对应结构示意图;

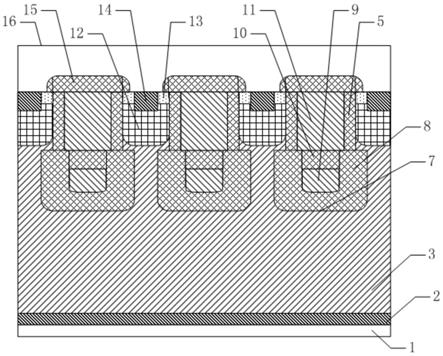

34.图12为本发明实施例公开的步骤s12实施完成对应结构示意图。

35.其中:1、集电极金属,2、p+集电极,3、n型衬底,4、硬掩膜,5、上沟槽栅极栅氧化层,6、氮化硅阻挡层,7、沟槽底部,8、下沟槽发射极厚栅氧化层,9、下沟槽发射极多晶层,10、隔

离氧化层,11、上沟槽栅极多晶层,12、p型阱,13、n+发射区,14、p+型短路区,15、保护氧化层,16、发射极金属,17、第一次沟槽刻蚀窗口。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本发明作进一步详细说明。在此,本发明的示意性实施方式及其说明用于解释本发明,但并不作为对本发明的限定。

37.在本发明的描述中,需要说明的是,术语“内”、“外”、“左”、“右”是指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.下面是结合附图1

‑

12对本发明进行的描述:

39.实施例:一种异型槽分离栅igbt结构,包括集电极,所述集电极的上方设置有n型衬底3,所述n型衬底3的内部设置有规律排布的竖向沟槽,所述竖向沟槽包括相连的上沟槽和下沟槽,所述下沟槽位于所述上沟槽的下方,在所述下沟槽内侧壁及底壁上有下沟槽发射极厚栅氧化层8,在所述下沟槽发射极厚栅氧化层8内侧有下沟槽发射极多晶层9,在所述下沟槽发射极多晶层9顶部有隔离氧化层10,在所述上沟槽内侧壁上有上沟槽栅极栅氧化层5,在所述上沟槽栅极栅氧化层5内部、所述隔离氧化层10上方有上沟槽栅极多晶层11,在相邻的所述沟槽间设有p型阱12,所述p型阱12内置n+发射区13和p+型短路区14,所述n+发射区13位于所述p型阱12上方边部,所述p+型短路区14位于所述n+发射区13中间,所述沟槽顶部设有保护氧化层15和发射极金属16,所述保护氧化层15中设置金属层形成发射极和栅极。

40.进一步,所述沟槽形貌呈瓶状,所述下沟槽的宽度大于所述上沟槽的宽度,所述下沟槽的高度低于所述上沟槽的高度。

41.进一步,所述p型阱12的高度低于所述上沟槽的高度。

42.进一步,所述集电极包括:集电极金属1和p+集电极2,所述p+集电极2位于所述集电极金属1与所述n型衬底3之间。

43.本技术中所描述的异型槽分离栅igbt结构的制造方法,包括以下步骤:

44.s1、所述n型衬底3表面淀积7000a致密氧化层作为硬掩膜4,

45.s2、第一次光刻,通过光刻、刻蚀工艺在所述硬掩膜4顶部光刻出第一次沟槽刻蚀窗口17,

46.s3、第一次沟槽刻蚀3.5um,高温牺牲氧化,牺牲氧化去除,自所述n型衬底3顶部向下刻蚀形成上沟槽,此时上沟槽的底部即为沟槽底部7,在上沟槽内壁生长所述上沟槽栅极栅氧化层5,

47.s4、在步骤s3中形成的所述上沟槽栅极栅氧化层5内部表面淀积所述氮化硅阻挡层6,

48.s5、第二次沟槽刻蚀2.5um,自步骤s4中所述氮化硅阻挡层6底部向下刻蚀形成下沟槽,此时下沟槽的底部即为所述沟槽底部7,相对于步骤s3中,所述沟槽底部7位置发生了变化,

49.s6、高温牺牲氧化,牺牲氧化去除,在下沟槽内壁生长所述下沟槽发射极厚栅氧化层8,相对于步骤s5中,所述沟槽底部7位置发生了变化,所述下沟槽发射极厚栅氧化层8的底部为所述沟槽底部7,

50.s7、去除上沟槽中在步骤s4形成的所述氮化硅阻挡层6,在所述下沟槽发射极厚栅氧化层8内淀积所述下沟槽发射极多晶层9并刻蚀回刻所述下沟槽发射极多晶层9,在所述下沟槽发射极多晶层9顶部淀积所述隔离氧化层10并刻蚀回刻所述隔离氧化层10,

51.s8、在所述上沟槽栅极栅氧化层5内部、所述隔离氧化层10上方淀积所述上沟槽栅极多晶层11,并刻蚀回刻所述上沟槽栅极多晶层11,

52.s9、第三次光刻,先在相邻的所述沟槽间光刻出p型阱注入窗口,进行body注入,退火形成所述p型阱12,

53.s10、第四次光刻,在所述p型阱12上方边部处光刻出n+型发射极注入窗口,进行n+离子注入,形成所述n+发射区13,化学气相淀积氧化层,

54.s11、第五次光刻,在所述n+发射区13中间蚀刻出发射极接触孔,进行p+离子注入,在875℃温度下,氮气气氛中退火30分钟,形成所述p+型短路区14,

55.s12、设置接触窗口,在结构完成部分的顶部分别设置所述发射极金属16和所述保护氧化层15,并在所述保护氧化层15中设置金属层分别形成发射极和栅极,再去除所述n型衬底3的背面,通过离子注入做p+背面注入,400℃退火,设置金属材料层形成集电极。

56.本技术所使用的方法,两次刻蚀沟槽,逐步成型,比如,先在所述下沟槽发射极厚栅氧化层8内淀积所述下沟槽发射极多晶层9,再对所述下沟槽发射极多晶层9进行刻蚀回刻,所形成的所述下沟槽发射极多晶层9与所述下沟槽发射极厚栅氧化层8之间结合良好,所述下沟槽发射极多晶层9自身均匀致密。采用上述工艺,生产出的igbt器件内部结构紧凑、无缝隙,能够降低igbt器件米勒电容,提高igbt开关速度,有效地降低开关损耗,安全可靠。

57.以上所述,仅是本发明的优选实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1