半导体结构的制作方法

1.本发明实施例涉及一种半导体结构,尤其涉及一种具有内连线结构的半导体结构。

背景技术:

2.集成电路(integrated circuit,ic)产业已历经了指数成长。ic材料及设计的技术性进步已产生了数个世代的ics,其中各世代都比前一世代具有更小且更复杂的电路。在ic演进的历程中,功能密度(即单位芯片面积的互连装置数目)通常会增加,而几何尺寸(即可使用工艺生产的最小元件(或线))却减少。此微缩化(scaling down)的工艺通常通过提高生产效率及降低相关成本来提供效益。这种微缩化也已增加了ics加工及制造的复杂性。

3.举例而言,为了防止由于与邻近的介电层接触而导致的导孔或金属线的劣化(deterioration),可在导孔或金属线上衬以阻挡层。尽管现有的内连线结构通常足以满足其预期目的,但它们并非在所有方面都令人满意。

技术实现要素:

4.本发明实施例的目的在于提出一种半导体结构,以解决上述至少一个问题。

5.本发明实施例提供一种半导体结构,包括:基板,具有源极/漏极部件;介电层,位于基板上方;源极/漏极接触导孔,延伸穿过介电层并电性连接至源极/漏极部件,其中源极/漏极接触导孔是由第一材料所形成;金属部件,位于源极/漏极接触导孔上方,其中金属部件是由不同于第一材料的第二材料所形成;及金属线,位于金属部件上方并电性连接至源极/漏极接触导孔,其中金属线是由不同于第二材料的第三材料所形成,其中通过金属部件将源极/漏极接触导孔是通过金属部件与金属线隔开。

6.本发明实施例提供一种半导体结构,包括:接触导孔,嵌入于介电层中;阻挡层,位于接触导孔及介电层上方;金属填充层,位于阻挡层上方;及导电盖部件,设置于接触导孔及阻挡层之间,其中接触导孔与阻挡层间隔开,其中阻挡层是由第一材料所形成,且导电盖部件是由第二材料所形成,第二材料的电阻率小于第一材料的电阻率。

7.本发明实施例提供一种半导体结构的形成方法,包括:接收工作件,包括介电层及延伸穿过介电层的接触导孔;选择性地形成金属部件于接触导孔的顶表面上;形成阻挡层于金属部件及介电层上方,其中接触导孔与阻挡层间隔开;及形成金属填充层于阻挡层上方,其中金属部件是由第一材料所形成,且阻挡层是由不同于第一材料的第二材料所形成。

附图说明

8.本公开的各面向从以下详细描述中配合附图可最好地被理解。应强调的是,依据业界的标准做法,各种部件并未按照比例绘制且仅用于说明的目的。事实上,为了清楚讨论,各种部件的尺寸可任意放大或缩小。

9.图1为根据本公开的一个或多个面向,示出形成例示性内连线结构或其一部分的

方法的流程图。

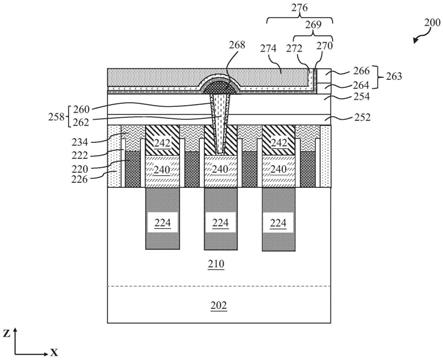

10.图2为根据本公开的一个或多个面向,示出经过图1的方法的各个操作阶段的工作件的三维(three-dimensional,3d)透视图。

11.图3至图14为根据本公开的一个或多个面向,示出经过图1的方法的各个操作阶段的工作件的一部分的局部剖面图。

12.附图标记如下:

13.12,14,16,18,20,22,24:方框

14.100:方法

15.200:工作件

16.202:基板

17.204:隔离部件

18.210:鳍片

19.220:栅极结构

20.222:栅极间隔物

21.224:源极/漏极部件

22.226:底部ild层

23.234:第一sac层

24.240:s/d接触件

25.242:第二sac层

26.252:盖层

27.254:第一ild层

28.256:开口

29.258:接触导孔

30.260:粘着层

31.262:金属填充层

32.263:蚀刻停止结构

33.264:第一esl

34.266:第二esl

35.267:金属线开口

36.268:金属部件

37.269:阻挡结构

38.270:第一阻挡层

39.272:第二阻挡层

40.274:金属填充层

41.276:金属线

42.278:ild层

43.358:栅极接触导孔

44.360:粘着层

45.362:金属填充层

46.368:金属盖

47.370:阻挡层

48.372:阻挡层

49.374:金属填充层

50.376:金属线

51.400:源极部件

52.405:硅化物区

53.406:背侧介电层

54.407:背侧接触导孔

55.408:粘着层

56.410:金属填充层

57.412:背侧金属盖

58.413:背侧电力轨

59.414:阻挡层

60.416:阻挡层

61.418:金属填充层

62.t:厚度

63.t':厚度

64.d:距离

65.w1:宽度

66.w1':宽度

67.w2:宽度

68.w2':宽度

69.w3:宽度

70.wm:宽度

71.wm':宽度

72.a-a':线

具体实施方式

73.以下公开提供了许多的实施例或范例,用于实施所提供的不同元件。各元件及其配置的具体范例描述如下,以简化本发明实施例的说明。当然,这些仅仅是范例,并非用以限定本发明实施例。举例而言,叙述中若提及第一元件形成在第二元件之上,可能包含第一及第二元件直接接触的实施例,也可能包含额外的元件形成在第一及第二元件之间,使得它们不直接接触的实施例。此外,本发明实施例可能在各种范例中重复参考数值以及/或字母。如此重复是为了简明及清楚的目的,而非用以表示所讨论的不同实施例及/或配置之间的关系。此外,为了清楚及简单,各种部件可任意示出为不同尺寸。

74.再者,其中可能用到与空间相对用词,例如“在

…

之下”、“下方”、“较低的”、“上方”、“较高的”等类似用词,是为了便于描述附图中一个(些)部件或特征与另一个(些)部件或特征之间的关系。空间相对用词用以包括使用中或操作中的装置的不同方位,以及附图

中所描述的方位。举例而言,如果附图中的装置被翻转,则被描述为在其他元件或部件“下方”或“之下”的元件将被转向为在其他元件或部件“上方”。因此,例示性术语“下方”可以包括上方及下方两个方位。当装置被转向不同方位时(旋转90度或其他方位),其中所使用的空间相对形容词也将依转向后的方位来解释。

75.此外,当使用“大约”、“近似”等描述一个数字或数字范围时,此用语意图涵盖合理范围内的数字,此范围是根据本领域技术人员所理解的制造过程中固有出现的变异而加以考虑。例如,基于制造具有该数字相关特征的部件的已知制造公差,数字的数量或范围涵盖了包括所述数字在内的合理范围,例如所述数字的+/-10%以内。例如,本领域技术人员已知与沉积材料层相关的制造公差为+/-15%,具有“约5纳米”厚度的材料层可以涵盖4.25纳米至5.75纳米的尺寸范围。更进一步,本发明实施例可能在各种范例中重复参考数值及/或字母。如此重复是为了简明和清楚的目的,而非用以表示所讨论的不同实施例及/或配置之间的关系。

76.通常将ic工艺的流程分成三类:前段产线(front-end-of-line,feol)、中段产线(middle-end-of-line,meol)及后段产线(back-end-of-line,beol)。feol一般涵盖与制造例如晶体管的ic装置相关的工艺。举例而言,feol工艺可包括形成有源区(例如,鳍片)、栅极结构以及源极及漏极部件(一般称作源极/漏极部件)。meol一般涵盖与制造接触件至ic装置的导电部件(或导电区域)有关的工艺,例如至栅极结构及/或源极/漏极部件的接触件。beol一般涵盖制造与ic部件互连的多层内连线(multilayer interconnect,mli)部件相关的工艺,上述ic部件由feol及meol所制造(在本发明中分别称作feol及meol部件或结构),从而允许ic装置的操作。

77.本公开总体上是关于减少或实质上消除电迁移(electromigration),且特别是关于在接触导孔上方选择性沉积金属盖层以减轻金属迁移并减小接触电阻。

78.ic制造产业已经经历了不同的导电材料,以改善内连线结构的性能。举例而言,铝曾经是用于连接内连线结构元件的流行导电材料,因为相较于掺杂多晶硅,铝易于与ic制造工艺整合,并且其提高的导电性。尽管将铜整合至ic制造工艺中有各种困难,但由于铝对电迁移的敏感性(susceptibility)以及相较于铜而言较低的导电性,铝不受欢迎并逐渐被铜取代。然而,尽管铜不易受到电迁移的影响,但也不能幸免。电迁移是指由于电流的存在而发生的材料迁移。电流中移动的电子被晶格中的金属离子散射,其动量可能转移到金属离子上。从电子到金属离子的动量转移产生动量转移力(momentum transfer force)。当动量转移力大于导体的活化能时,可能导致金属离子沿着移动的电子的方向扩散,从而发生电迁移。金属原子沿着不同扩散路径的迁移可能导致金属的空乏(depletion)或累积(accumulation)。空乏表现为空隙(voids)或空位(vacancies),累积表现为晶须(whiskers)或突起(hillocks)。空隙的增长可能会导致正反馈回路的出现,从而加速缺陷的形成。在正反馈回路中,空隙可能会导致电流拥挤(current crowding)并增加空隙附近的局部电流密度,局部电流密度的增加可能会导致焦耳热(joule heating),这可能会导致活化能的降低,而活化能的降低又加速了材料的扩散。

79.导电部件(例如,接触导孔及/或金属线)可使用例如镶嵌工艺或双镶嵌工艺来制造。在例示性的镶嵌工艺中,使用光刻及蚀刻工艺在介电层中形成开口(导孔开口或沟槽)。然后将铜沉积至开口中,并进行平坦化工艺以移除多余的铜,从而在开口中留下铜导电部

件。使铜与硅或氧化硅接触具有负面影响。举例而言,铜可能扩散到硅中,降低(degrade)硅的半导体性能,并导致形成导电性较低的硅化铜。氧化硅中的氧及铜导电层中的铜可能会相互扩散(inter-diffuse)并降低铜导电层的导电性。为了防止铜与硅及氧化硅接触,可实施阻挡层或衬层以封装铜导电部件。如前文所述,随着变得越来越小几何尺寸以及因此变小的内连线结构,阻挡层变得越来越薄。然而,变薄的阻挡层将导致例如金属在金属线及接触导孔之间迁移,例如因此影响装置性能及寿命。在正反馈回路中,空隙及突起的生长速度可能更快,并且正反馈回路将加速空隙及突起的形成,导致导孔接合缺陷(via bond defects,vbds)、依时性电介质击穿(time-dependent dielectric breakdown,tddb)及电阻电容(resistive-conductive,rc)延迟。在此,vbds是指接触导孔及金属线之间的界面处的缺陷。tddb是指由于铜扩散而导致的电介质损耗(degradation)。rc延迟是指由于形成空隙或突起而引起的电阻及/或电导的增加。

80.随着集成电路(integrated circuit,ic)技术朝着更小的技术节点发展,已经引入了多栅极装置,以通过增加栅极-通道耦合(gate-channel coupling)、减小切离状态电流(off-state current)及减小短通道效应(short-channel effects,sces)来改善栅极控制。多栅极装置通常是指具有设置在通道区的一侧以上的栅极结构或其一部分的装置。类鳍式场效应晶体管(fin-like field effect transistors,finfets)及多桥通道(multi-bridge-channel,mbc)晶体管是多栅极装置的示例,这些装置已成为高性能及低渗漏(leakage)应用的流行及有希望的候选者。finfet具有抬高的通道,在超过一侧上被栅极环绕(例如,栅极环绕了从基板延伸的半导体材料的“鳍片”的顶部及侧壁)。mbc晶体管具有可部分或全部围绕(around)通道区来延伸的栅极结构,以提供对两侧或更多侧通道区的接触(access)。由于mbc晶体管的栅极结构围绕通道区,因此mbc晶体管也可称作环绕栅极晶体管(surrounding gate transistor,sgt)或全绕式(gate-all-around,gaa)晶体管。mbc晶体管的通道区可由纳米线、纳米片、或其他纳米结构来形成,并且由于这个原因,mbc晶体管也可被称作纳米线晶体管或纳米片晶体管。多栅极装置的引入进一步增加了源极/漏极接触件、栅极接触件以及与其连接的内连线部件的封装密度(packing densities)。这种增加的封装密度需要较小的内连线部件,而较小的内连线部件导致电流密度增加。由于增加的电流密度会增加电迁移的速率,因此实现防止电迁移的工艺及装置结构变得越来越重要。

81.本公开提供了内连线结构及方法,以减少或实质上消除金属线及接触导孔之间的电迁移。根据本公开的方法在接触导孔上选择性地沉积金属部件,使得接触导孔与金属线间隔开。由于金属部件的形成,可有利地减少金属线及接触导孔之间的金属迁移,并且还可减少由于电迁移所引起的vbds、tddb及rc延迟。此外,由于金属部件的形成,还可减小内连线结构的接触电阻。

82.现在将参考附图更详细地描述本公开的各个面向。图1为根据本公开的一个或多个面向,示出用于由工作件所形成的半导体结构或其一部分的方法100的流程图。后文结合图2、图3至图14描述方法100,上述图2示出经历图1的方法中各个操作阶段的工作件200的三维(three-dimensional,3d)透视图,上述图3至图14为根据本公开的实施例,在制造的不同阶段沿着线a-a'截取的工作件200的示意性局部剖面图。方法100仅为示例,且并不意于将本公开限制为方法100中明确示出的内容。可在方法100之前、期间及之后提供其他步骤,并且方法的额外实施例可替换、消除、或移动所述的一些步骤。为了简单起见,本发明没有

详细描述所有步骤。除了在本公开的附图中明确示出的内容之外,半导体装置200可包括额外的晶体管、双极性接面晶体管、电阻器、电容器、二极管、保险丝等。在整个本公开内容中,相同的参考数值表示相同的部件,除非另有所指或例外。为了避免疑虑,在所有附图中,x方向垂直于y方向,而z方向垂直于x方向及y方向。

83.参照图1至图3,方法100包括方框12,其中提供工作件200。因为半导体结构将由工作件200所形成,所以在适当的情境下,工作件200可被称作半导体装置200或半导体结构200。参照图2至图3,半导体装置200包括基板202及在其上形成的各种部件。在所描绘的实施例中,基板202包括硅。替代地或额外地,基板202可包括另一种元素半导体、化合物半导体、合金半导体、或其组合,上述元素半导体例如锗(germanium,ge),上述化合物半导体例如碳化硅(silicon carbide,sic)、砷化镓(gallium arsenide,gaas)、磷化镓(gallium phosphide,gap)、磷化铟(indium phosphide,inp)、砷化铟(indium arsenide,inas)及/或锑化铟(indium antimonide,insb),上述合金半导体例如硅锗(silicon germanium,sige)、磷砷化镓(gallium arsenic phosphide,gaasp)、砷化铝铟(aluminum indium arsenide,alinas)、砷化铝镓(aluminum gallium arsenide,algaas)、砷化镓铟(gallium indium arsenide,ingaas)、磷化镓铟(gallium indium phosphide,gainp)及/或磷砷化铟镓(gallium indium arsenic phosphide,ingaasp)。在一些实施方式中,基板202包括一种或多种iii-v族材料、一种或多种ii-iv族材料、或其组合。在一些实施方式中,基板202为绝缘体上覆半导体基板,例如绝缘体上覆硅(silicon-on-insulator,soi)基板、绝缘体上覆硅锗(silicon germanium-on-insulator,sgoi)基板、或绝缘体上覆锗(germanium-on-insulator,geoi)基板。可通过分离注入氧气(separation by implantation of oxygen,simox)、芯片接合(wafer bonding)及/或其他合适的方法来制造绝缘体上覆半导体基板。基板202可包括根据半导体装置200的设计需求配置的各种掺杂区(未示出),上述半导体装置200例如p型掺杂区、n型掺杂区、或前述的组合。p型掺杂区(例如,p型井)包括p型掺质,例如硼(boron,b)、镓(gallium,ga)、其他p型掺质、或其组合。n型掺杂区(例如,n型井)包括n型掺质,例如磷(phosphorus,p)、砷(arsenic,as)、其他n型掺质、或其组合。在一些实施方式中,基板202包括由p型掺质及n型掺质的组合所形成的掺杂区。可进行离子注入工艺、扩散工艺及/或其他合适的掺杂工艺,以形成各种掺杂区。

84.如图2所示,工作件200包括设置在基板202上的多个鳍片(或鳍片元件)210。在一些实施例中,可通过对基板202的一部分进行图案化来形成多个鳍片210。可通过图案化沉积在基板202上的一个或多个外延层来形成多个鳍片210。隔离部件204形成在多个鳍片210之间以间隔开邻近的鳍片。在一些实施例中,隔离部件204可包括氧化硅、氮化硅、氮氧化硅、氟硅酸盐玻璃(fluorine-doped silicate glass,fsg)、低k电介质、其组合及/或其他合适的材料。在图中未明确示出的一些其他实施例中,半导体装置200可为mbc晶体管,并且有源区可包括mbc晶体管的至少一个纳米结构。有源区可包括第一半导体层及第二半导体层,其首先在基板202上交替地及外延地成长以形成叠层。第一半导体层及第二半导体层具有不同的成分(例如,si、sige)。然后,将具有第一半导体纳米结构及第二半导体纳米结构的半导体叠层图案化以形成鳍状的纳米结构堆叠。然后选择性地移除位于鳍状堆叠的通道区中的第二半导体层,以将第一半导体层释放到悬置的(suspended)纳米结构中以形成通道区。

metal)。在一些实施例中,可实施选择性沉积工艺,使得金属部件268选择性地形成在接触导孔上并且与接触导孔自对准。金属部件268的厚度t可在约1nm至约30nm之间。如果厚度t大于30nm,则消耗在形成金属部件268的相应的制造成本(例如,用于形成金属部件268的材料及/或用于在mli部件中形成将形成的金属线276的材料的成本)及时间将增加。如果厚度t小于1nm,则金属部件268可能不足以减小或实质防止接触导孔258与将形成的金属线276(如图11所示)之间的电迁移。沉积工艺可包括ald工艺、cvd工艺、其他合适的方法或其组合。在此示出的示例中,通过控制沉积工艺,将金属部件268形成为不仅覆盖接触导孔258且覆盖接触导孔258周围的第一ild层254的顶表面的一小部分,以密封接触导孔258与第一ild层254之间的界面。金属部件268在第一ild层254的一小部分上的覆盖可能是由于金属部件268的过成长(overgrowth)所引起的,并且可进一步改善装置可靠性并降低接触电阻。接触导孔258的顶表面沿着z方向可具有例如圆形、椭圆形、跑道形(racetrack shape)、正方形、或矩形。金属部件268可追随(track)接触导孔258的顶表面的形状,且金属部件268的边缘与接触导孔258的边缘之间的距离d可在约3%w1(w1示出于图6中)至例如约25%w1之间。如果距离d大于25%w1,则与将形成的金属线276相关联的寄生电阻可能会大幅增加。如果距离d小于3%w1,则接触导孔258及第一ild层254之间的界面接缝(interfacial seam)可能没有被完全覆盖,因此不利地降低了阻止其间的电迁移路径的有效性。在一些实施例中,金属部件268(沿着x方向)的宽度wm可在约3nm至约25nm之间。当金属部件268具有圆形的形状时,宽度wm也可为金属部件268的直径。

93.在例示性实施例中,形成金属部件268的沉积工艺可包括ald工艺,ald工艺以循环的方式将s/d接触导孔258的顶表面依序地暴露于两种不同的气态前驱物,即交替施加第一气态前驱物及第二气态前驱物至接触导孔258的顶表面。第一气态前驱物可包括化合物,上述化合物包括导电元素以及卤素,上述导电元素例如w、co、cu、或其组合,上述卤素例如氯(chlorine,cl)、或氟(fluorine,f)。在例示性实施例中,第一气态前驱物可为氯化钨(tungsten chloride,wcl5)、氟化钨(tungsten fluoride,wf6)、或其他合适的材料。第二气态前驱物包括例如硅(silicon,si)及氢(hydrogen,h)的元素。第二气态前驱物的示例包括氢气(hydrogen,h2)及硅烷(silane,sih4)。在特定实施例中,金属部件268包括钨,第一气态前驱物包括wf6,第二气态前驱物包括h2。沉积工艺是在约100℃至约550℃的温度范围内进行的,工艺压力在约20mtorr至1000mtorr的范围内。在一些实施例中,沉积工艺可进行约180秒至约2000秒。在一些实施例中,金属部件268的形状可包括凸(convex)顶表面。

94.参照图1及图10至图11所示,方法100包括方框22,其中在基板202上方形成金属线并填充金属线开口267。如图10所示,在金属盖268上方形成阻挡结构269。阻挡结构269直接接触金属盖268及第一ild层254。换言之,阻挡结构269不仅覆盖金属盖268的顶表面也覆盖第一ild层254的顶表面的一部分。如前文所述,金属盖268的形状可包括凸的顶表面,因此阻挡结构269包括凹的(concave)底表面。阻挡结构269可为单层结构或者可包括复数层,并且可使用例如ald工艺、pvd工艺、或cvd工艺的合适的沉积技术来形成阻挡结构269。当阻挡结构269为单层结构时,阻挡结构269的厚度可在约1nm至约60nm之间。举例而言,阻挡结构269的厚度可在约5nm至20nm之间。在示出的示例中,阻挡结构269包括第一阻挡层270及第二阻挡层272。举例而言,第一阻挡层270包括防止金属从金属填充层274(如图11所示)扩散进介电层(例如,第一ild层254及esl结构263)并促进金属填充层274及介电层之间的附着

的材料,且第二阻挡层272包括促进第一阻挡层270及金属填充层274之间的附着的材料。

95.将第一阻挡层270共形地沉积以在工作件200的顶表面上方具有大致均匀的厚度(例如,在金属盖268及图案化的esl结构263的表面上具有实质相同的厚度)。第一阻挡层270的厚度可在约1nm至约30nm之间。第一阻挡层270可由钨、钌、钴、铜、钼、氮化钛、或氮化钽所形成,并且与形成金属盖268的材料不同。在一些实施例中,金属盖268的材料的电阻率小于第一阻挡层270的材料的电阻率。将第二阻挡层272保形地沉积以在第一阻挡层270的表面上方具有大致均匀的厚度(例如,在第一阻挡层270的顶部及侧壁表面上具有实质上相同的厚度)。第二阻挡层272的厚度可在约1nm至约30nm之间。第二阻挡层272可由钨、钌、钴、铜、钼、氮化钛、或氮化钽所形成,并且与形成第一阻挡层270的材料不同。在一些实施例中,金属盖268的材料的电阻率小于第二阻挡层272的材料的电阻率。尽管在示出的示例中第二阻挡层272保形地沉积在第一阻挡层270上方,但是在其他实施例中,第二阻挡层272可仅包括形成在第一阻挡层270的平坦部分的顶表面上的底部。在一些实施例中,第二阻挡层272可仅包括仅形成在第一阻挡层270的侧壁表面上的侧壁部分。

96.参照图11,金属填充层274形成在阻挡结构269上方。金属填充层274的形成可涉及多个工艺,例如沉积工艺、平坦化工艺。举例而言,使用例如ald工艺、pvd工艺、或cvd工艺的合适的沉积技术将金属填充层274沉积在阻挡结构269上。金属填充层274可由钨、钌、钴、铜、钼、或其合金所形成。形成金属填充层274的材料不同于形成金属盖268的材料。在一实施例中,金属填充层274是由钌所形成。金属填充层274的厚度可在约1nm至约50nm之间。阻挡结构269及金属填充层274的组合可被称作金属线276。在一些实施例中,取决于esl结构263的总厚度,可在形成开口267及金属盖268之前可选地形成另一个ild层278(如图12所示)于esl结构263上方。形成ild层278的成分及工艺可类似于形成第一ild层254的成分及工艺。

97.如前文所述,随着内连线结构变得越来越小,阻挡结构269变得越来越薄。变薄的阻挡结构269可能不具有足够的厚度以延缓(retard)在金属线276及接触导孔258之间的金属迁移。将金属线276与接触导孔258间隔开的金属盖268将有利地减小甚至实质地消除从接触导孔258至金属线276之间的相互扩散(interdiffusion)及金属迁移(metal migration)。换言之,金属线276及接触导孔258之间的电子传输路径实质上被金属盖268所阻挡。此外,由于金属盖268的过成长覆盖接触导孔258及第一ild层254之间的界面接缝,金属盖268可减少可能的电迁移路径。在一些实施例中,接触导孔258是由第一材料所形成,且金属线276是由不同于第一材料的第二材料所形成。为了减少金属线276及接触导孔258之间的相互扩散及金属迁移,选择性地形成金属盖268以将金属线276与接触导孔258间隔开,金属盖268是由不同于第一材料及第二材料的第三材料所形成。在一些实施例中,可选择金属盖268的材料,使得金属盖268与金属线276之间的溶解度以及金属盖268与接触导孔258之间的溶解度小于金属线276与接触导孔258之间的溶解度。因此,可进一步减少金属线276及接触导孔258之间的相互扩散及金属迁移。在一些实施例中,可进一步选择金属盖268的材料,使得第三材料的电阻率小于第一阻挡层270及/或第二阻挡层272的电阻率。在一实施例中,金属填充层274是由钌所形成,金属填充层262室由钴所形成,金属盖268是由钨所形成。由于有利地减少或实质消除接触导孔258及金属线276之间的电迁移,因此也可有利地减少由于电迁移所引起的vbds、tddb及rc延迟。此外,因为金属盖268的凸顶表面具有相较

于接触导孔258的顶表面而言更大的面积,所以本公开的金属盖268的实施可减小金属线276及接触导孔258的顶表面之间的接触电阻。因此,有利地提高了装置性能。

98.参照图1,方法100包括方框24,其中可进行进一步的工艺。这样进一步的工艺可包括形成用于内连线装置(例如,半导体装置200)的进一步的结构,上述内连线装置是横跨半导体基板202制造的。举例而言,这样的进一步的工艺可包括金属间介电(intermetal dielectric imd)层的沉积、金属线的形成、电力轨(power rails)及/或其他合适的半导体装置部件的形成。如前文所述,半导体装置200可包括具有一个或多个栅极结构220的一个或多个晶体管。这种进一步的工艺可包括在栅极结构220上方形成内连线结构。

99.也可将类似于金属盖268的金属盖应用于栅极接触导孔,以减少或消除接触导孔及金属线之间的电迁移。可参考图13。栅极接触导孔358穿过第一ild层254、盖层252及第一sac层234,并且电性连接至栅极结构220。栅极接触导孔358包括粘着层360及金属填充层362。粘着层360可由钨、钌、钴、铜、钼、氮化钛、或氮化钽所形成。粘着层360的厚度可在约0.5nm至约10nm之间。金属填充层362可由钨、钌、钴、铜、钼、氮化钛、或氮化钽所形成。金属填充层362的宽度可在约1nm至约20nm之间。在一些实施例中,金属填充层362的最顶部的宽度w1'可与金属填充层362的最底部的宽度w2'不同。举例而言,w1'可在约2nm至约20nm之间且大于w2',w2'可在约1nm至约19nm之间。在示出的实施例中,在形成s/d接触导孔258之后形成栅极接触导孔358,且栅极接触导孔358可由与s/d接触导孔(例如,接触导孔258)不同的(多个)材料所形成。在其他实施方式中,栅极接触导孔358及s/d接触导孔(例如,接触导孔258)可同时形成并且由相同的(多个)材料所形成。

100.将第一esl 264及第二esl 266沉积在工作件200上方,包括沉积在金属盖368上方。然后如前文所述将沉积的第一esl 264及第二esl 266进行图案化,以形成图案化的esl结构263。图案化的esl结构263包括另一个金属线开口(如图13中的金属线376所示),并且栅极接触导孔358的顶表面在另一个金属线开口中露出。然后,可以类似于用于形成图9中的金属盖268的方式形成金属盖368。金属盖368的厚度t'可在约1nm至约30nm之间。在一些实施例中,金属部件368的顶表面的形状可包括凸形。

101.在形成金属盖368之后,将金属线376(例如,包括阻挡层370、372及金属填充层374)沉积到另一金属线开口中。在一些实施例中,金属线376可以类似于用于形成图10至图11中的金属线276的方式来形成。通过提供使接触导孔358与金属线376间隔开的金属盖368,可实质上阻挡接触导孔358及金属线376之间的渗漏路径(leakage path),因此可有利地减少或实质消除金属线376及接触导孔358之间的电迁移。因此,还可有利地减少由于电迁移所引起的vbds、tddb及rc延迟。此外,金属线376与金属盖368之间的界面处的接触电阻也减小。因此,有利地增强了装置性能。

102.在前文参考图3至图13讨论的实施例中,半导体装置200中的晶体管的源极接触导孔及漏极接触导孔两者皆为前侧(frontside)接触导孔。在一些其他实施例中,晶体管的s/d接触导孔中的至少一个可为背侧(backside)接触导孔,以容纳高功能密度的集成电路。举例而言,漏极接触导孔可为前侧接触导孔,而源极接触导孔可为背侧接触导孔。前述的金属盖形成工艺还可用于减少背侧源极接触导孔及背侧电力轨之间的相互扩散及金属迁移。如图14所示,在将前侧内连线结构形成在工作件200的前侧之后,将背侧内连线结构形成在工作件200的背侧。可通过上下翻转工作件200来进行背侧工艺。

103.背侧内连线结构的形成可包括多个工艺。举例而言,从工作件200的背侧移除基板202的至少一部分。移除基板202的至少一部分可包括例如下列各种步骤:平坦化工艺(例如,cmp)及/或蚀刻(例如,湿式蚀刻、干式蚀刻、或其组合)。在一些实施例中,可将基板202平坦化,直到邻近的半导体鳍片结构不再被基板202或其一部分接合(jointed)。在工作件200的背侧被抛光之后,源极部件400(源极/漏极部件224之一)的底表面从背侧露出。然后,沉积背侧介电层406,覆盖源极部件400的底表面。背侧介电层406包括与底部ild层226或第一ild层254的材料类似的材料。在一些实施例中,背侧介电层406可通过沉积工艺(例如,cvd、pvd、ald)、电镀、其他合适的方法、或其组合来形成。在一些实施例中,在沉积背侧介电层406之前,可进行源极部件400的额外工艺,例如在源极部件400的底部形成硅化物区405。

104.然后,在背侧介电层406中形成背侧接触导孔407,并直接接触源极部件400(或硅化物区405)的底表面。在示出的示例中,背侧接触导孔407包括粘着层408及金属填充层410。背侧接触导孔407可与源极部件400自对准,并且形成背侧接触导孔407的工艺及材料可以类似于参照图6所述的前侧接触导孔258的形成的方式。背侧接触导孔407(沿着x方向)的宽度w3可在约10nm至约25nm之间并且大于w1(w1示出于图1中)。因此,在一些实施例中,半导体装置200(例如,晶体管)可包括两个接触导孔(例如,接触导孔258及接触导孔407),其具有用于相应的源极部件400及漏极部件224的不同尺寸。

105.然后,形成背侧金属盖412并使其与背侧接触导孔407电性接触。更具体地,背侧金属盖412形成在背侧介电层406下方并且直接接触背侧接触导孔407的底表面。背侧金属盖412是由不同于形成金属填充材料410的金属所形成。举例而言,背侧金属盖412可包括钨、钌、钴、铜、钼、或其他耐火金属。形成背侧金属盖412的工艺及材料可类似于参照图9及图13所述的金属盖268/368的形成方式。举例而言,可实施选择性沉积工艺,使得背侧金属部件412实质上选择性地形成在接触导孔407下方并与接触导孔407自对准,并且实质上不存在于介电结构406的表面。在一些实施例中,通过控制沉积工艺,如参照图9所述的,将背侧金属部件412形成为不仅覆盖接触导孔407,且覆盖介电层406的底表面的一小部分。举例而言,背侧金属部件412可追随接触导孔407的形状,并且具有在约10nm至约35nm之间的宽度wm'。由于工作件200的背侧的部件密度可小于前侧的部件密度,因此背侧源极接触导孔407可被制造为具有(沿着x方向)大于w1的宽度w3,以提供更好的电性连接。当背侧金属部件412追随背侧源极接触导孔407的形状时,背侧金属部件412的宽度wm'将大于前侧漏极接触导孔258的宽度wm。因此,在一些实施例中,半导体装置200可包括具有两个不同尺寸的金属盖(例如,前侧漏极金属盖268及背侧源极金属盖412)。

106.在形成背侧金属盖412之后,将背侧电力轨413形成在背侧金属部件412下方,并电性连接至s/d部件224。背侧电力轨413的材料及制造工艺可类似于金属线276的材料及制造工艺。举例而言,背侧电力轨413也包括阻挡层414、416及金属填充层418。由于背侧金属盖412的形成,背侧电力轨413与背侧源极接触导孔407间隔开,因此可有利地减少或实质消除背侧电力轨413及背侧源极接触导孔407之间的电迁移。此外,可有利地减小在背侧电力轨413及背侧源极接触导孔407之间的界面处的接触电阻。因此,有利地增强了装置性能。也可进行进一步的制造工艺。举例而言,可将背侧内连线结构形成为电性连接至背侧电力轨413,可在半导体装置200的背侧上形成钝化层。

107.方法的其他实施例可用于形成背侧源极接触导孔407。举例而言,在将工作件200

上下翻转(未示出)之后,将工作件200的背侧平坦化,直到露出隔离部件为止204(未明确示出)。图案化的硬掩模可用于选择性地露出位于源极部件400下方的基板区,且覆盖位于漏极部件224下方的基板区。然后,各向异性地蚀刻基板202,直到源极部件400的底表面在背侧源极接触开口中露出。源极硅化物部件405可形成在背侧源极接触开口中并且直接接触源极部件400。然后,背侧源极接触导孔407(包括粘着层408及金属填充层410)将形成在开口中。举例而言,可使用各种沉积工艺来沉积粘着层408及金属填充层410。例如cmp工艺的平坦化工艺可在沉积工艺之后进行,以移除多余的材料并提供平坦的表面。形成背侧源极接触导孔407的材料可类似于形成前侧源极接触导孔258的材料。在形成背侧源极接触导孔407之后,在一些实施例中,可用背侧介电层406代替基板202。然后,可形成背侧金属盖412及背侧电力轨413并将其电性连接至背侧源极接触导孔407。形成背侧金属盖412及背侧电力轨413的工艺及材料可类似于形成金属盖268及金属线276的那些方法。

108.例示性半导体结构包括:基板,具有源极/漏极部件;介电层,位于基板上方;源极/漏极接触导孔,延伸穿过介电层并电性连接至源极/漏极部件,其中源极/漏极接触导孔是由第一材料所形成;金属部件,位于源极/漏极接触导孔上方,其中金属部件是由不同于第一材料的第二材料所形成;及金属线,位于金属部件上方并电性连接至源极/漏极接触导孔。金属线是由不同于第二材料的第三材料所形成。通过金属部件将源极/漏极接触导孔是通过金属部件与金属线隔开。

109.在一些实施例中,金属部件的顶表面可直接接触金属线的底表面的一部分,且金属部件的底表面可直接接触源极/漏极接触导孔的顶表面。在一些实施例中,金属部件的顶表面的形状可包括凸形。在一些实施例中,源极/漏极接触导孔可包括粘着层及位于粘着层上方的金属填充材料。在一些实施例中,金属部件的底表面更可覆盖介电层的顶表面的一部分。

110.在一些实施例中,金属部件可为第一金属部件,金属线为第一金属线,半导体结构可还包括:栅极结构,形成于基板上方且邻近源极/漏极部件;栅极接触导孔,延伸穿过介电层并电性连接至栅极结构;及第二金属部件,设置于第二金属线及栅极接触导孔之间,第二金属线电性连接至栅极接触导孔。栅极接触导孔与第二金属线间隔开。

111.在一些实施例中,第二材料可包括钌、钼、铜、钴、或钨。在一些实施例中,金属线可包括:阻挡层,位于金属部件上方,其中阻挡层是由不同于第二材料的第四材料所形成;及金属填充层,位于阻挡层上方。阻挡层的底表面的一部分可直接接触金属部件,且阻挡层的底表面的另一部分可直接接触介电层。在一些实施例中,第二材料的电阻率可小于第四材料的电阻率。

112.在一些实施例中,源极/漏极部件为漏极部件,介电层为第一介电层,源极/漏极接触导孔为正面前侧漏极接触导孔,且金属部件为第一金属部件,半导体结构可还包括:源极部件;第二介电层,位于源极部件下方;背侧源极接触导孔,延伸穿过第二介电层并电性连接至源极部件;第二金属部件,位于背侧源极接触导孔下方;及背侧电力轨,位于第二金属部件下方并电性连接至正面前侧漏极接触导孔:其中背侧源极接触导孔与背侧电力轨间隔开。

113.另一例示性半导体结构包括:接触导孔,嵌入于介电层中;阻挡层,位于接触导孔及介电层上方;金属填充层,位于阻挡层上方;及导电盖部件,设置于接触导孔及阻挡层之

间,其中接触导孔与阻挡层间隔开。阻挡层是由一第一材料所形成,且导电盖部件是由第二材料所形成,第二材料的电阻率小于第一材料的电阻率。

114.在一些实施例中,阻挡层可直接接触导电盖部件的顶表面及介电层的顶表面的一部分。在一些实施例中,接触导孔可包括粘着层及位于粘着层上方的金属填充材料。在一些实施例中,半导体结构可包括:基板,具有源极/漏极部件;及源极/漏极接触层,位于源极/漏极部件上方。接触导孔可延伸穿过介电层并电性连接至源极/漏极接触层。

115.在一些实施例中,半导体结构也可包括:自对准接触电介质(self-aligned contact dielectric,sac)部件,位于源极/漏极接触层上方,且接触导孔可延伸穿过介电层及sac部件,并直接接触源极/漏极接触层。在一些实施例中,接触导孔可包括钴,金属填充层可包括钌,且导电盖部件可包括钨。

116.例示性方法包括:接收工作件,包括介电层及延伸穿过介电层的接触导孔;选择性地形成金属部件于接触导孔的顶表面上;形成阻挡层于金属部件及介电层上方,其中接触导孔与阻挡层间隔开;及形成金属填充层于阻挡层上方。金属部件是由第一材料所形成,且阻挡层是由不同于第一材料的第二材料所形成。

117.在一些实施例中,选择性地形成金属部件的步骤可包括:依序将接触导孔的顶表面暴露于第一气态前驱物及第二气态前驱物。第一气态前驱物包括包含导电元素的化合物。在一些实施例中,工作件可包括:基板,具有源极/漏极部件;源极/漏极接触件,位于源极/漏极部件上方;及介电层,位于源极/漏极接触件上方。接触导孔可电性连接至源极/漏极接触件。在一些实施例中,第一材料可包括钌、钼、铜、钴、或钨,且金属部件的顶表面的形状可包括凸形。

118.以上概述数个实施例的特征,以使本发明所属技术领域中技术人员可以更加理解本发明实施例的观点。本发明所属技术领域中技术人员应理解,可轻易地以本发明实施例为基础,设计或修改其他工艺和结构,以达到与在此介绍的实施例相同的目的及/或优势。在本发明所属技术领域中技术人员也应理解,此类等效的结构并无悖离本发明的精神与范围,且可在不违背本发明的精神和范围下,做各式各样的改变、取代和替换。因此,本发明的保护范围当视随附的权利要求所界定为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1