一种显示面板及其制备方法、显示装置与流程

1.本发明涉及显示技术领域,尤其涉及一种显示面板及其制备方法、显示装置。

背景技术:

2.有机发光二极管(organic light

‑

emitting diode,oled)显示屏因高对比度、色域广、响应时间快等优点在全世界范围使用,全世界不同地域经纬度不同,导致不同区域紫外线辐照能量不同。为了研究oled显示屏的太阳光照实验条件使用极限,常常采用人工太阳光照实验模拟oled显示屏的太阳光照使用寿命。

3.根据已有的经验知悉,oled显示屏在太阳光照后会使发光材料破坏,因此影响显示面板的电灯特性,影响色温,比如色温降低,太阳光照后oled显示屏点亮色温偏黄。

技术实现要素:

4.本发明的目的在于提供一种显示面板及其制备方法、显示装置,旨在降低太阳光照对发光材料的破环能力,从而增加显示面板经太阳光照后的光学稳定性。

5.一方面,本发明提供一种显示面板,包括:

6.基板;

7.位于所述基板上的发光材料层;

8.位于所述发光材料层上的封装结构,所述封装结构中添加有紫外吸收剂。

9.进一步优选的,所述封装结构包括:

10.位于所述发光材料层上的封盖层,所述封盖层中添加有所述紫外吸收剂;

11.位于所述封盖层上的氟化锂层;

12.位于所述氟化锂层上的薄膜封装层。

13.进一步优选的,所述封装结构包括:

14.位于所述发光材料层上的封盖层;

15.位于所述封盖层上的氟化锂层,所述氟化锂层中添加有所述紫外吸收剂;

16.位于所述氟化锂层上的薄膜封装层。

17.进一步优选的,所述封装结构包括:

18.位于所述发光材料层上的封盖层;

19.位于所述封盖层上的氟化锂层;

20.位于所述氟化锂层上的薄膜封装层,所述薄膜封装层中添加有所述紫外吸收剂。

21.进一步优选的,所述紫外吸收剂的吸收波段为170

‑

420nm。

22.另一方面,本发明提供一种显示面板的制备方法,包括:

23.提供基板;

24.在所述基板上形成发光材料层;

25.在所述发光材料层上形成封装结构,所述封装结构中添加有紫外吸收剂。

26.进一步优选的,所述在所述发光材料层上形成封装结构的步骤,包括:

27.在所述发光材料层上形成封盖层,所述封盖层中添加有所述紫外吸收剂;

28.在所述封盖层上形成氟化锂层;

29.在所述氟化锂层上的薄膜封装层。

30.进一步优选的,所述在所述发光材料层上形成封装结构的步骤,包括:

31.在所述发光材料层上形成封盖层;

32.在所述封盖层上形成氟化锂层,所述氟化锂层中添加有所述紫外吸收剂;

33.在所述氟化锂层上的薄膜封装层。

34.进一步优选的,所述在所述发光材料层上形成封装结构的步骤,包括:

35.在所述发光材料层上形成封盖层;

36.在所述封盖层上形成氟化锂层;

37.在所述氟化锂层上的薄膜封装层,所述薄膜封装层中添加有所述紫外吸收剂。

38.再一方面,本发明提供一种显示装置,包括:

39.上述任一项所述的显示面板;

40.位于所述显示面板上的偏振片;

41.位于所述偏振片上的盖板。

42.本发明的有益效果是:提供一种显示面板及其制备方法、显示装置,包括基板、位于所述基板上的发光材料层和位于所述发光材料层上的封装结构,所述封装结构中添加有紫外吸收剂,因此可以降低紫外波段的光对封装结构下方的发光材料的损坏,降低紫外波段的光对显示面板的破环能力,进而提高显示面板经太阳光照后的光学稳定性,降低光照后的色温变化量。

附图说明

43.下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

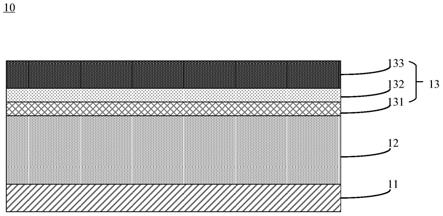

44.图1是本发明实施例提供的显示面板的结构示意图;

45.图2是本发明实施例提供的紫外吸收剂uv531的分子结构示意图;

46.图3是本发明实施例提供的显示面板的制备方法的流程示意图;

47.图4是本发明实施例提供的显示装置的结构示意图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示

第一特征水平高度小于第二特征。

50.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

51.请参阅图1,图1是本发明实施例提供的显示面板的结构示意图,该显示面板10包括基板11、位于所述基板11上的发光材料层12和位于所述发光材料层12上的封装结构13,所述封装结构13中添加有紫外吸收剂。在本实施例中,所述封装结构13包括位于所述发光材料层12上的封盖层131(capping layer,cpl),位于所述封盖层131上的氟化锂层132,以及位于所述氟化锂层132上的薄膜封装层133(thin film encapsulation,tfe)。

52.在本实施例中,发光材料层12可以包括位于基板11上的阳极,位于所述阳极上的空穴注入层,位于所述空穴注入层上的空穴传输层,位于所述空穴传输层上的发光层,位于所述发光层上的电子传输层,位于所述电子传输层上的电子注入层,以及位于所述电子注入层上的阴极。发光层可以包括红色子像素、蓝色子像素和绿色子像素。该发光材料层12还可以包括位于空穴传输层和发光层之间的电子阻挡层,以及位于所述电子传输层和发光层之间的空穴阻挡层。

53.其中,阳极与器件外加驱动电压的正极相连,阳极中的空穴会在外加驱动电压的驱动下向器件中的发光层移动,阳极需要在器件工作时具有一定的透光性,使得器件内部发出的光能够被外界观察到,阳极最常使用的材料是ito。空穴注入层能够对器件的阳极进行修饰,并可以使来自阳极的空穴顺利的注入到空穴传输层。空穴传输层用于将空穴运输到发光层。电子阻挡层会把来自阴极的电子阻挡在器件的发光层界面处,增大器件发光层界面处电子的浓度。发光层为器件电子和空穴再结合形成激子然后激子退激发光的地方。空穴阻挡层会将来自阳极的空穴阻挡在器件发光层的界面处,进而提高器件发光层界面处电子和空穴再结合的概率,增大器件的发光效率。电子传输层用于将来自阴极的电子传输到器件的发光层中。电子注入层起对阴极修饰及将电子传输到电子传输层的作用。阴极中的电子会在器件外加驱动电压的驱动下向器件的发光层移动,然后在发光层与来自阳极的空穴进行再结合。

54.在本实施例中,封盖层131可以为有机液态分子,薄膜封装层133的材料可以为有机物。所述封盖层131中添加有所述紫外吸收剂,用于吸收紫外波段的光能量。紫外吸收剂是一种光稳定剂,能吸收阳光及荧光光源中的紫外线部分,而本身又不发生变化,其具有以下特点:1)可强烈地吸收紫外线;2)热稳定性好,即使在加工过程中也不会因受热而变化,热挥发性小;3)化学稳定性好,不与制品中材料组分发生不利反应;4)混溶性好,可均匀地分散在材料中,不喷霜,不渗出;5)吸收剂本身的光化学稳定性好,不分解,不变色;6)无色、无毒、无臭;7)耐浸洗;8)价廉、易得;9)不溶,或难溶于水。紫外线吸收剂按化学结构可分为水杨酸酯类、苯酮类、苯并三唑类、取代丙烯腈类、三嗪类和受阻胺类。

55.在本实施例中,紫外吸收剂的吸收波段优选为170

‑

420nm。进一步优选的,可以采用uv531与所述封盖层131混合,uv531(2

‑

羟基

‑

4正辛氧基二苯甲酮)的分子结构如图2所

示,uv531能够强烈吸收波长240

‑

340nm的紫外线。通过实验分析可知,封盖层131对于390nm光的消光系数为0.9,对380nm光的透过率为10%。加入紫外吸收剂(比如uv531)对封盖层131进行改性后,当uv531的添加浓度为0.5%时,对于390nm光的消光系数为0.95,对于380nm光的透过率为5%,增加了紫外吸光剂后,显示面板10经过光照后,色温提高了60k,因此加入紫外吸收剂可增加消光系数,降低透过率,提高色温(相比于不加紫外吸收剂的显示面板太阳光照后的色温)。由于太阳光照后显示面板10的色温会降低,加入紫外吸收剂后可以使显示面板10的色温降低得更少,即相当于降低了色温变化量。

56.可选的,还可以在氟化锂层132或薄膜封装层133中添加所述紫外吸收剂,同样可以降低太阳光照对下方的发光材料层12的损害,进而提升太阳光照后发光材料的稳定性,降低显示面板10经太阳光照后的色温变化量。

57.在一些实施例中,还可以采用uv

‑

p和uv770等紫外吸收剂添加到封装结构13中。

58.本发明实施例提供的显示面板10,在封装结构13(封盖层131、氟化锂层132或薄膜封装层133)中添加紫外吸收剂以吸收紫外波段的光能量,能够降低uv波段的光对发光材料层12中载流子迁移率的损害,进而保证发光材料层12在太阳光照及uv光照后的光学稳定性,降低显示面板10经太阳光照后的色温变化量。

59.请参阅图3,图3是本发明实施例提供的显示面板的制备方法的流程示意图,该显示面板10的制备方法包括以下步骤s1

‑

s3。

60.步骤s1:提供基板11。

61.在本实施例中,基板11可以包括玻璃基板和位于所述玻璃基板上的柔性基板,可以在柔性基板上形成薄膜晶体管(thin film transistor,tft)。

62.步骤s2:在所述基板11上形成发光材料层12。

63.具体的,可以在基板11上通过蒸镀工艺依次形成阳极、位于所述阳极上的空穴注入层、位于所述空穴注入层上的空穴传输层、位于所述空穴传输层上的发光层、位于所述发光层上的电子传输层、位于所述电子传输层上的电子注入层和位于所述电子注入层上的阴极,以形成位于基板11上的发光材料层12。

64.步骤s3:在所述发光材料层12上形成封装结构13,所述封装结构13中添加有紫外吸收剂。

65.在本实施例中,形成封装结构13的步骤可以包括:在所述发光材料层12上形成封盖层131,所述封盖层131中添加有所述紫外吸收剂;在所述封盖层131上形成氟化锂层132;在所述氟化锂层132上的薄膜封装层133。具体的,封盖层131的材料为有机液态分子,紫外吸收剂为固体,可以先将封盖层131的材料与紫外吸收剂混合,再通过蒸镀的方式在发光材料层12上形成添加有紫外吸收剂的封盖层131。

66.可选的,形成封装结构13的步骤可以包括:在所述发光材料层12上形成封盖层131;在所述封盖层131上形成氟化锂层132,所述氟化锂层132中添加有所述紫外吸收剂;在所述氟化锂层132上的薄膜封装层133。具体的,先将紫外吸收剂与氟化锂进行物理混合,再通过蒸镀的方式在发光材料层12上形成添加有紫外吸收剂的氟化锂层132。

67.可选的,形成封装结构13的步骤可以包括:在所述发光材料层12上形成封盖层131;在所述封盖层131上形成氟化锂层132;在所述氟化锂层132上的薄膜封装层133,所述薄膜封装层133中添加有所述紫外吸收剂。

68.本发明实施例提供的显示面板10的制备方法,将紫外吸收剂添加进封装结构13中,不需要增加显示面板10的膜层厚度,就可以降低太阳光照对发光材料的损害,进而增加显示面板10经太阳光照后的光学稳定性,降低显示面板10太阳光照后的色温变化量。

69.请参阅图4,图4是本发明实施例提供的显示装置100的结构示意图,该显示装置100包括上述显示面板10,位于所述显示面板10上的偏振片14,位于所述偏振片14上的光学胶层15,以及位于所述光学胶层15上的盖板16。本发明实施例提供的显示装置100具有与上述显示面板10相同的有益效果,在此不再赘述。

70.以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1