光刻材料的返工方法及衬底的光刻方法与流程

1.本发明涉及集成电路制造领域,尤其涉及一种光刻材料的返工方法及衬底的光刻方法。

背景技术:

2.光刻是集成电路制造中的一道关键工艺,在光刻工艺中若存在异常,则通常需要执行返工工艺,以对不符合要求的光刻材料进行处理,使得处理后的衬底(例如,晶圆)可再次投入使用。但返工过程不能对衬底有损伤,否则该衬底即需要以报废处理。

3.目前,三层光刻材料因其能有效地减少曝光时的反射,又能提高刻蚀时的选择性,而被广泛应用于45nm技术节点以下的光刻工艺中。而针对三层光刻材料在制备过程中需要进行返工时,通常是采用固定的返工工序,例如包括:依次执行三道刻蚀,以确保衬底上的光刻材料被完全去除。

4.在实际的加工中,针对三层光刻材料在其制备过程存在异常的情况较多,例如,第一种情况,在完全制备完三层光刻材料时存在异常或完全制备完三层光刻材料且完成图形化后存在异常;第二种情况,在完成三层光刻材料中的第一材料层和第二材料层时存在异常;以及第三种情况,在仅制备完成三层光刻材料中的第一材料层时即存在异常。

5.此时,针对如上所述的第三情况而言,当采用现有的返工工艺对其进行返工时,由于多道刻蚀工艺会将衬底表面上的材料消耗殆尽而使得衬底受到损伤,为此即需要将该衬底直接报废。即,现有的返工方法并不适用于对仅形成有第一材料层的返工作业。此外,当异常出现在完成第一材料层之后并进行第二材料层的涂覆过程中时,还需要人为地判断衬底上是否仅形成有第一材料层,以使得已经形成有第二材料层的衬底可进行返工而再次利用。

技术实现要素:

6.本发明的目的是提供一种光刻材料的返工方法及衬底的光刻方法,以解决现有技术中存在的无法对在返工衬底上仅形成有第一材料时进行返工的问题。

7.本发明提供了一种光刻材料的返工方法,用于对待返工衬底上形成的至少一层光刻材料进行返工,其中,

8.所述返工衬底上形成有包括第一材料层、第二材料层和第三材料层的三层光刻材料时,采用第一返工工序进行返工,所述第一返工工序包括:依次执行第一刻蚀工艺、第二刻蚀工艺和第三刻蚀工艺,所述第一刻蚀工艺用于刻蚀去除所述第三材料层并刻蚀停止于所述第二材料层,所述第二刻蚀工艺用于刻蚀去除所述第二材料层,以及所述第三刻蚀工艺用于刻蚀去除所述第一材料层;

9.所述返工衬底上形成有所述三层光刻材料中的第一材料层和第二材料层时,采用所述第一返工工序进行返工;

10.所述返工衬底上形成有所述三层光刻材料中的第一材料层时,则在所述第一材料

层的厚度大于等于预设厚度时,采用所述第一返工工序或第二返工工序;在所述第一材料层的厚度小于所述预设厚度时,采用所述第二返工工序,所述第二返工工序包括:利用所述第三刻蚀工艺刻蚀去除所述第一材料层。

11.可选的,所述第一返工工序中,所述第二刻蚀工艺去除所述第二材料层,并部分消耗所述第一材料层。

12.可选的,所述第一材料层为碳涂层。

13.可选的,所述第三刻蚀工艺为干法刻蚀,所述干法刻蚀的刻蚀气体包括氧气。

14.可选的,所述第二材料层为硅基抗反射层。

15.可选的,所述第二刻蚀工艺为干法刻蚀,所述干法刻蚀的刻蚀气体包括四氟化碳。

16.可选的,所述第三材料层为光刻胶层。

17.可选的,所述第一刻蚀工艺为湿法刻蚀,所述湿法刻蚀的刻蚀液包括光刻胶稀释剂。

18.本技术实施例还提供了一种衬底的光刻方法,包括:

19.提供衬底;

20.在所述衬底上形成第一材料层,若所述第一材料层异常且厚度大于等于预设厚度,则进行第一返工工序或第二返工工序;若所述第一材料层异常且厚度小于所述预设厚度,则进行所述第二返工工序;若所述第一材料层无异常,则进行下一步骤;

21.在所述第一材料层上形成第二材料层和第三材料层,若所述第二材料层和所述第三材料层中的至少一层存在异常,则进行所述第一返工程序;若所述第二材料层和所述第三材料层均无异常,则进行下一步骤;以及,

22.执行曝光工艺;

23.其中,所述第一返工工序包括:依次执行第一刻蚀工艺、第二刻蚀工艺和第三刻蚀工艺;所述第二返工工序包括:执行所述第三刻蚀工艺。

24.可选的,形成所述第二材料层和所述第三材料层的方法包括:

25.在形成所述第二材料层后,若所述第二材料层存在异常,则进行所述第一返工程序;若所述第二材料层无异常,则形成所述第三材料层;

26.在形成所述第三材料层后,若所述第三材料层存在异常,则进行所述第一返工程序;若所述第三材料层无异常,则进行下一步骤。

27.可选的,所述第一材料层为碳涂层,所述第二材料层为硅基抗反射层,所述第三材料层为光刻胶层。

28.可选的,所述第三刻蚀工艺为干法刻蚀,所述干法刻蚀的刻蚀气体包括氧气;所述第二刻蚀工艺为干法刻蚀,所述干法刻蚀的刻蚀气体包括四氟化碳;所述第一刻蚀工艺为湿法刻蚀,所述湿法刻蚀的刻蚀液包括采用有机溶液。

29.本发明提供的光刻材料的返工方法及衬底的光刻方法,根据需要返工的衬底上形成的光刻材料的情况,设置了第一返工工序和第二返工工序,该方法对于在形成三层光刻材料的过程中任何一层出现异常,或是三层光刻材料完全形成且完成图形化后存在异常,都可以进行返工修复。因此,在涂覆设备判定衬底异常时,不再需要人为判断异常原因,即可直接进行返工处理,实现了返工过程的自动化、标准化。

30.尤其是,针对仅形成有三层光刻材料中的第一材料层而存在异常,需要进行返工

时,可以在确保其厚度大于等于预定厚度的情况下采用第一或第二返工工序,并在厚度小于预设厚度时,则采用所述第二返工工序,实现其返工工艺的灵活性。

附图说明

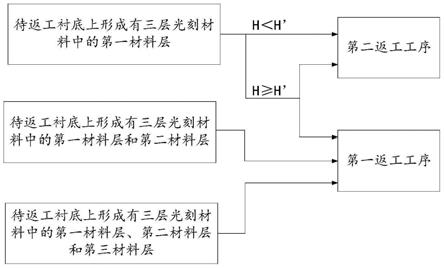

31.图1为本发明一实施例中的光刻材料的返工方法的示意图;

32.图2为本发明实施例一中的返工方法在其返工过程中的结构示意图;

33.图3为本发明实施例二中的返工方法在其返工过程中的结构示意图;

34.图4为本发明实施例三中的返工方法在其返工过程中的结构示意图;

35.图5为本发明实施例三中的返工方法在其另一返工过程中的结构示意图;

36.图6为本发明一实施例中的衬底的光刻方法的流程图;

37.图7为本发明一实施例中的衬底在光刻过程中的结构示意图。

具体实施方式

38.承如背景技术所述,现有的光刻材料的返工方法中其均采用的是固定返工工序,此时针对仅形成有第一材料层进行返工时,则会导致衬底受到损伤而报废。

39.为此,本发明提供了一种光刻材料的返工方法,可以针对待返工衬底上所形成的三层光刻材料的具体情况而采用对应的返工工序,确保衬底不会在返工过程中受到损伤而可以重复利用。

40.具体而言,三层光刻材料通常包括依次形成在衬底上的第一材料层、第二材料层和第三材料层。其中,所述第一材料层可以为有机材料层(organic dielectric layer,odl),例如可采用碳涂层(spin

‑

on

‑

carbon,soc),所述碳涂层为高碳含量的聚合物。所述第二材料层可以为硅氧基硬掩模层(si

‑

o

‑

based hard mask,shb),例如可采用硅基抗反射涂层(si

‑

arc)。所述第三材料层可以为光刻胶层(pr)。

41.在对待返工衬底进行返工时,通常会面临如下三种返工情况。第一种返工情况,所述返工衬底上形成有包括第一材料层、第二材料层和第三材料层的三层光刻材料。第二种返工情况,所述返工衬底上形成有所述三层光刻材料中的第一材料层和第二材料层。第三种返工情况,所述返工衬底上形成有所述三层光刻材料中的第一材料层。

42.本发明提供的光刻材料的返工方法,具体可参考图1所示,在针对第一种返工情况和第二种返工情况时,即采用第一返工工序。

43.具体地,第一返工工序包括:依次执行第一刻蚀工艺、第二刻蚀工艺和第三刻蚀工艺,所述第一刻蚀工艺用于刻蚀去除所述第三材料层并刻蚀停止于所述第二材料层,所述第二刻蚀工艺用于刻蚀去除所述第二材料层,以及所述第三刻蚀工艺用于刻蚀去除所述第一材料层。

44.以及,在针对第三种返工情况时,还可根据第一材料层的厚度,采用不同的返工工序。具体的,当第一材料层的厚度h大于等于预设厚度h’时,采用第一返工工序或第二返工工序;当第一材料层的厚度h小于预设厚度h’时,采用第二返工工序。第二返工工序包括:利用第三刻蚀工艺去除第一材料层。

45.以下结合附图和具体实施例对本发明提出的光刻材料的返工方法作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采

用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

46.实施例一

47.本实施例中,即针对第一种返工情况进行说明。即,所述待返工衬底上形成有包含第一材料层、第二材料层和第三材料层的三层光刻材料,此时即采用第一返工工序进行返工。可以认为,本实施例是针对完全制备完三层光刻材料时存在异常或完全制备完三层光刻材料且完成图形化后存在异常的情况进行的返工过程。

48.具体可参考图2所示,图2示意性地示出了在半导体衬底100上形成有第一材料层110、第二材料层120和第三材料层130。其中,对其进行第一返工工序可包括如下步骤。

49.首先参考图2中的a部分和b部分,执行第一刻蚀工艺,用于刻蚀去除所述第三材料层130,并刻蚀停止于所述第二材料层120。其中,第三材料层130可以为光刻胶层,以及所述第一刻蚀工艺可采用湿法刻蚀工艺,该湿法刻蚀工艺的刻蚀液例如包括光刻胶稀释剂。如图2中的b部分所示,执行完第一返工工艺后,第三材料层130被去除。

50.接着参考图2中的b部分和c部分,执行第二刻蚀工艺,所述第二刻蚀工艺用于刻蚀去除所述第二材料层120。具体的,所述第二材料层120可以为硅基抗反射层,以及第二刻蚀工艺可采用干法刻蚀工艺,该干法刻蚀的刻蚀气体包括四氟化碳。

51.进一步的,所述第二刻蚀工艺中,在去除所述第二材料层120后,还可能会部分消耗所述第一材料层110。然而,在利用第二刻蚀工艺刻蚀去除所述第二材料层120后,第二刻蚀工艺其剩余的刻蚀时间已被控制在较小的范围内,因此对所述第一材料层110的消耗量有限,而不会造成第一材料层110在第二刻蚀工艺中被大量消耗。

52.具体的,如图2中的c部分所示,在执行完第二刻蚀工艺后,第二材料层120被去除,第一材料层100有部分消耗,但仍可保护衬底100。

53.最后参考图2中的c部分和d部分,执行第三刻蚀工艺,所述第三刻蚀工艺用于刻蚀去除所述第一材料层110。具体地,所述第一材料层110可以为碳涂层,以及第三刻蚀工艺可采用干法刻蚀,该干法刻蚀的刻蚀气体包括氧气。在该实施例中,完成第三刻蚀工艺后,第一材料层110被去除,参考图2中的d部分。

54.据此,针对第一种返工情况的返工工序完成,完成返工的衬底可以重新使用。

55.实施例二

56.本实施例中,则是针对第二种返工情况进行说明。即,返工衬底上形成有第一材料层和第二材料层,此时,仍可采用第一返工工序。可以认为,本实施例是针对在完成三层光刻材料中的第一材料层和第二材料层时存在异常情况进行的返工过程。

57.具体参考图3所示,图3仅示意性的示出了在半导体衬底100上形成了第一材料层110和第二材料层120。其中,对其进行第一返工工序可包括如下步骤。

58.首先参考图3中的a部分,执行第一刻蚀工艺。如上所述,所述第一刻蚀工艺可以刻蚀停止于所述第二材料层120,因此,在该刻蚀过程中不会对第二材料层120造成较大的消耗。

59.需要说明的是,本实施例针对第一种返工情况和第二种返工情况均统一采用同一种返工工序,有利于对各道返工工序进行统一管理,避免过多不同的返工工序在应用时出现错误的问题。

60.因此,在该实施例中,在完成第一刻蚀工艺后第二材料层120未有消耗,如图3中的b部分所示。

61.接着参考图3中的b部分和c部分,执行第二刻蚀工艺,所述第二刻蚀工艺用于刻蚀去除所述第二材料层120。具体的,所述第二材料层120为硅基抗反射层,以及第二刻蚀工艺可采用干法刻蚀工艺,该干法刻蚀的刻蚀气体包括四氟化碳。

62.进一步的,在所述第二刻蚀工艺中,在去除所述第二材料层120后,还可能会部分消耗所述第一材料层110。因此,在完成第二刻蚀工艺后,第二材料层120被去除,第三材料层100有部分消耗,但仍可保护衬底100,如图3中的c部分所示。

63.最后参考图3中的c部分和d部分,执行第三刻蚀工艺,所述第三刻蚀工艺用于刻蚀去除所述第一材料层110。具体地,所述第一材料层110为碳涂层,以及第三刻蚀工艺可采用干法刻蚀,该干法刻蚀的刻蚀气体包括氧气。在该实施例中,完成第三刻蚀工艺后,第一材料层110被去除,参考图3中的d部分。

64.据此,针对第二种返工情况的返工工序完成,完成返工的衬底可以重新使用。

65.实施例三

66.本实施例中,针对第三种返工情况进行说明。即,返工衬底上形成有所述三层光刻材料中的第一材料层,则在所述第一材料层的厚度大于等于预设厚度时,采用所述第一返工工序或第二返工工序;在第一材料层的厚度小于预设厚度时,采用所述第二返工工序。所述第二返工工序包括:利用第三刻蚀工艺刻蚀去除所述第一材料层。可以认为,本实施例是针对衬底上仅形成有第一材料层时存在异常情况进行的返工过程。

67.具体的,图4中的a部分示意性的示出了在半导体衬底100上形成了厚度h小于预设厚度h’的第一材料层110。对此,本实施例采用第二返工工序,所述第二返工工序包括利用第三刻蚀工艺去除所述第一材料层110。其中,所述第一材料层100可以为碳涂层,所述第三刻蚀工艺为干法刻蚀,该干法刻蚀的刻蚀气体包括氧气。如图4中的b部分所示,完成第二返工工序后,第一材料层100被去除。

68.具体而言,刻蚀剂中的氧气在等离子辅助下和碳反应,生产二氧化碳挥发掉,从而去除掉所述第一材料层110,且不会对衬底100造成侵蚀,有效地完成返工。需要说明的是,由于氧刻蚀气体不会对衬底造成侵蚀,因此在第一材料层110的厚度小于预设厚度时,可以避免衬底表面上的光刻材料被较早的消耗殆尽而使衬底暴露于具备侵蚀性的刻蚀气体中,导致晶圆报废。

69.接着参考图5,图5示意性的示出了在半导体衬底100上形成了厚度h大于等于预设厚度h’的第一材料层110,则可采用第一返工工序或第二返工工序。当采用第二返工工序,则返工过程如上所述,此处不再赘述。当然,也可采用第一返工工序进行返工,即依次执行第一刻蚀工艺、第二刻蚀工艺和第三刻蚀工艺。

70.具体的,在执行第一刻蚀工艺时,该刻蚀工艺对第一材料层110没有损伤(例如,第一刻蚀工艺通常采用湿法刻蚀去除光刻胶层,该湿法刻蚀不会对第一材料层110造成较大侵蚀)。

71.以及,在执行第二刻蚀工艺时,所述第二刻蚀工艺可能会部分消耗第一材料层110,然而所述第二刻蚀工艺对于第一材料层110的刻蚀较低,并且第一材料层110的厚度较大(即,h大于等于h’),因此在第二刻蚀工艺完成后剩余的第一材料层110的厚度仍足够大

而能够满足后续的第三刻蚀工艺的消耗,如图5中的c部分所示。

72.最后,在执行第三刻蚀工艺时,采用干法刻蚀去除第一材料层,该干法刻蚀的刻蚀气体包括氧气。在该实施例中,在完成第三刻蚀工艺后,第一材料层110被去除,如图5中的d部分所示。

73.综上可知,针对第三种返工情况而言,本实施例是基于第一材料层的具体厚度而对应选取其返工工序。具体来说,当第一材料层的厚度小于预设厚度时,若仍采用第一返工工序,在返工过程中可能会对衬底造成损伤,导致衬底报废。故而,在本实施例中,当第一材料层厚度小于预设厚度时,设置了第二返工工序,可有效地完成返工过程,且不会对衬底造成损伤。以及,当第一材料层厚度大于等于预设厚度时,则可灵活选用两种返工工序。

74.基于如上所述的返工方法,本实施例还提供了一种衬底的光刻方法,以对衬底上的三层光刻材料中的各个材料层进行监控并优化。

75.如图6所示,为本发明一实施例提供的衬底的光刻方法的流程图。本实施例中的衬底的光刻方法,包括以下步骤。

76.第一步骤s100,如图7的a部分所示,提供衬底100。

77.第二步骤s200,参考图7的b部分所示,在所述衬底100上形成三层光刻材料中的第一材料层110,并判断所述第一材料层110是否异常。若第一材料层110无异常,则进行下一步骤。

78.进一步的,第一材料层110可以为碳涂层。在实际的制备过程中,其形成方法例如为利用涂覆设备在所述衬底100上形成所述第一材料层110,以及所述涂覆设备可自动判别所形成的第一材料层110的厚底是否有达到预定厚度h’。以及,在所形成的第一材料层110未达到预定厚度h’时,所述涂覆设备例如能够以警报的方式告知。

79.若检测到第一材料层110异常且厚度h小于预设厚度h’,则进行第二返工工序。其中,第二返工工序包括:执行第三刻蚀工艺。若检测到第一材料层110异常且厚度h大于等于预设厚度h’,则进行第一返工工序或第二返工工序。具体的返工过程可参见上述的实施例三。

80.第三步骤s300,在第一材料层110上形成第二材料层120和第三材料层130。第二材料层120为硅基抗反射层,第三材料层130为光刻胶层。以及,在第二材料层120和/或第三材料层130形成后,进行检测。

81.若第二材料层和第三材料层中的至少一层存在异常,则进行第一返工工序。第一返工工序包括:依次执行第一刻蚀工艺、第二刻蚀工艺和第三刻蚀工艺。其中,所第一刻蚀工艺为湿法刻蚀,刻蚀液包括光刻胶稀释剂;第二刻蚀工艺为干法刻蚀,刻蚀气体包括四氟化碳;第三刻蚀工艺为干法刻蚀,刻蚀气体包括氧气。

82.具体可参考图7中的c部分和d部分,在无异常的第一材料层110上形成第二材料层120和第三材料层130。

83.若第二材料层120和第三材料层130均无异常,则进行下一步骤。

84.第四步骤s400,执行曝光工艺。

85.完成曝光工艺后的光刻材料,可继续进行检测,如检测异常,则可进行返工。因曝光后的光刻材料层,在衬底上仍是叠加有第一材料层、第二材料层和第三材料层,故可直接采用第一返工工序进行返工。具体返工过程见上述的实施例一。

86.进一步的,在执行完返工工序后,可将返工后的衬底再次投入使用。即,可回到步骤s100,而重新进行光刻工艺。

87.需要说明的是,本实施例中在制备所述第二材料层120和所述第三材料层130时,可以在依次完成第二材料层120和所述第三材料层130后在统一进行检测,以判断衬底上的膜层是否存在异常。当然,其他实施例中,可以在形成第二材料层120后,即对第二材料层120进行检查,若所述第二材料层120存在异常,则进行第一返工程序;若所述第二材料层120无异常,则形成所述第三材料层130,并在形成第三材料层130后,即对第三材料层130进行检查,若所述第三材料层130存在异常,则进行第一返工程序。若所述第三材料层无异常,则进行后续的曝光工艺。

88.综上所述,本实施例提供的光刻材料的返工方法及衬底的光刻方法,根据需要返工的衬底上形成的光刻材料层的情况,设置了第一返工工序和第二返工工序,该方法对于在形成三层光刻材料的过程中任何异常出现异常,或是三层材料完全形成且完成图形化后存在异常,都可以进行返工修复。因此,在涂覆设备判定衬底异常时,不再需要人为判断异常原因,即可直接进行返工处理,实现了返工过程的自动化、标准化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1