一种含铈钕铁硼磁材及其制备方法与流程

1.本发明涉及磁性材料的技术领域,尤其涉及一种含铈钕铁硼磁材及其制备方法。

背景技术:

2.含铈钕铁硼磁材是指磁性材料中含有作为合金元素的稀土金属,随着计算机、通信等领域的快速发展,含铈钕铁硼磁材的应用越来越广泛。目前含铈钕铁硼磁材中应用最广泛的是钕铁硼磁材,钕铁硼磁材具有高的矫顽力,钕铁硼磁材应用过多,则会导致稀土资源的不平衡。稀土金属中的铈元素在地壳元素丰度排名是第25位,制备含铈钕铁硼磁材有利于平衡稀土金属的利用,但是含铈钕铁硼磁材中加入铈后,铈进入主相,降低了主相的磁晶各向异性,使磁材的磁性能(特别是矫顽力)下降严重,因此铈在磁性材料中的应用受到了限制。

3.对于含铈钕铁硼磁材来说,若想扩大它的应用领域、满足应用要求,需要提高含铈钕铁硼磁材的矫顽力。目前为了提高铈铁硼的矫顽力,往往在铈铁硼基体中加入重稀土元素dy或tb,但是dy或tb的加入一方面会降低含铈钕铁硼磁材的剩磁和磁能积,另一方面由于dy或tb价格昂贵,会增大含铈钕铁硼磁材的生产成本。

技术实现要素:

4.本发明提供一种含铈钕铁硼磁材的制备方法,以至少解决现有技术中存在的以上技术问题。

5.本发明一方面提供一种含铈钕铁硼磁材,包括磁材基体和附着在所述磁材基体表面的涂层,所述磁材基体的成分及质量百分比为:(r

,

ce,nd)

a

fe

b

m

c

b

d

,其中ce为稀土元素铈,nd为稀土元素钕,fe为铁元素,b为硼元素;r为除nd、ce以外的其它稀土元素中的一种或多种,m为al,si,mg,ti,v,cr,mn,ni,co,cu,zn,ga,zr,nb,w元素中的至少一种;其中30wt%≤a≤32wt%,0.1wt%≤c≤2wt%,0.9wt%≤d≤1wt%,其余为b;所述涂层的成分为重稀土金属或重稀土金属的合金。

6.在一可实施方式中,所述ce在所述磁材基体中占1~10wt%。

7.本发明另一方面提供一种含铈钕铁硼磁材的制备方法,所述含铈钕铁硼磁材包括磁材基体及附着在所述磁材基体表面的涂层,所述方法包括:

8.s1、根据所述磁材基体的成分进行配料,制备磁材基体;

9.s2、将重稀土金属或重稀土金属的合金附着在所述磁材基体表面形成所述涂层;

10.s3、将表面附着有所述涂层的磁材基体进行热处理,得到所述含铈钕铁硼磁材。

11.在一可实施方式中,所述步骤s2包括:

12.将重稀土金属磁控溅射至所述磁材基体表面形成所述涂层,所述涂层的厚度为5~15μm;或

13.将重稀土金属的合金粉末均匀分散在有机溶剂中,得到悬浊液,将所述悬浊液涂覆在所述磁材基体表面形成所述涂层,所述涂层的厚度为10~60μm。

14.在一可实施方式中,所述步骤s3中热处理,包括:

15.s3.1、表面附着有所述涂层的磁材基体在高真空条件下,在680~920℃保温10~14h,进行扩散处理,结束后冷却至温度小于100℃;

16.s3.2、再升温至520~630℃下,继续保温3~6h,进行时效处理,结束后冷却至室温。

17.在一可实施方式中,所述步骤s3.1中真空度≤0.01pa。

18.在一可实施方式中,所述步骤s1根据所述磁材基体的成分进行配料,制备磁材基体,包括:

19.s1.1、根据所述磁材基体的成分进行配料,将所有配料熔炼铸片;

20.s1.2、将铸片制成2.5~3.5μm的细粉,然后在惰性气体保护下取向成型;

21.s1.3、取向成型后得到的产品在真空条件下,以1000~1100℃进行烧结,得到磁材基体。

22.在一可实施方式中,实施所述步骤s2之前,所述步骤s1还包括:

23.s1.4、将所述磁材基体的厚度加工成1~10mm,然后清洗加工后的磁材基体表面以除去磁材基体表面的杂质。

24.在一可实施方式中,所述步骤s1.2将铸片制成2.5~3.5μm的细粉,包括:铸片先进行粗粉碎,然后再进行研磨,得到2.5~3.5μm的细粉。

25.在一可实施方式中,所述步骤s1.4对加工后的磁材基体表面清洗,包括:加工后的磁材基体经过水洗、酸洗、再水洗后除去表面的杂质,最后烘干。

26.本发明通过在含铈钕铁硼磁材基体表面附着重稀土金属或重稀土合金形成的涂层,经过热处理后,重稀土金属或重稀土合金在含铈钕铁硼磁体主相进行晶界扩散,在主相外延层形成重稀土的壳核结构,核壳结构有利于大幅度提高含铈钕铁硼磁材的矫顽力;同时重稀土金属或重稀土金属合金对磁材剩磁和磁能积的影响较小,因此磁材还能够保持较高的剩磁和磁能积。本发明使用较少的重稀土金属,即可以大幅提高含铈钕铁硼磁材的矫顽力,且对含铈钕铁硼磁材的剩磁和磁能积影响较小。本发明含铈钕铁硼磁材的制备方法,将重稀土金属或重稀土金属合金附着在磁材基体表面,在满含铈钕铁硼磁材磁性能的同时,重稀土金属的使用量少,因此本发明的方法具有节约生产成本、制备的磁材性能优异的效果。

具体实施方式

27.为使本发明的目的、特征、优点能够更加的明显和易懂,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而非全部实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明提供一种含铈钕铁硼磁材,包括磁材基体和附着在磁材基体表面的涂层;

29.磁材基体的成分及质量百分比为(r

,

ce,nd)

a

fe

b

m

c

b

d

,其中30wt%≤a≤32wt%,0.1wt%≤c≤2wt%,0.9wt%≤d≤1wt%,其余为b;

30.r为除nd、ce以外的其它稀土元素中的一种或多种;

31.m为al,si,mg,ti,v,cr,mn,ni,co,cu,zn,ga,zr,nb,w元素中的至少一种;m元素的

原料中不可避免的会出现c、n、o、si、p、s、h中的一种或多种杂质元素;

32.涂层的成分为重稀土金属或重稀土金属的合金。

33.下面结合具体实施例对本发明的含铈钕铁硼磁材做详细描述。

34.实施例1

35.一种含铈钕铁硼磁材,包括磁材基体和附着在磁材基体表面的涂层。

36.磁材基体的组分以及各组分所占的质量百分比为:(prnd)

25

ce6fe

66.9

co

0.5

al

0.2

cu

0.15

zr

0.2

ga

0.1

b

0.95

;

37.涂层为重稀土金属tb;

38.该含铈钕铁硼磁材的制备方法,具体包括以下步骤:

39.s1、制备磁材基体;

40.s1.1、按照磁材基体的组分以及各组分所占的质量百分比配料,然后将磁材基体的所有组分加入到真空感应炉内熔炼得到合金液,将合金液浇铸在通有冷却水的铜辊上,得到厚度为0.1~0.5mm的铸片;

41.s1.2、将铸片置于氢破容器中对铸片进行粗粉碎,粗粉碎后的粗粉置于气流磨内研磨成平均粒度为2.8~3.3μm的细粉;将细粉置于模具中,在氮气保护下,用垂直磁场方向的施加压力使细粉密实,得到基体生坯;

42.通过对铸片进行氢破以及气流磨步骤制成细粉,相较于传统的机械粉碎或研磨,对磁材基体材料的损伤较小。

43.s1.3、将基体生坯置于烧结炉内,然后在真空状态下(真空度小于1pa),将烧结炉升温至1060~1070℃,并保温6h,得到磁材基体毛坯;

44.s1.4、将磁材基体毛坯切片加工成长宽高为20mm

×

15mm

×

3mm的长方体状,然后对加工后的磁材基体毛坯表面进行清洗以除去磁材基体毛坯表面的杂质,清洗方法为先采用超声波水洗,然后通过质量分数为3wt%的硝酸溶液进行清洗,再通过超声波水洗除去磁材基体表面多余的硝酸溶液,最后烘干即可得到磁材基体。

45.s2、将重稀土金属tb磁控溅射至磁材基体长

×

宽的表面形成涂层,涂层厚度为7μm;

46.s3、对表面附着有涂层的磁材基体进行热处理,得到含铈钕铁硼磁材;

47.s3.1、将表面附着有涂层的磁材基体置于高真空的烧结炉内进行扩散热处理,扩散热处理温度为900~910℃并保温12h,其中烧结炉内真空度为0.01pa,保温结束后,降低烧结炉内温度至低于100℃;

48.s3.2、再升高温度至610~620℃后进行时效处理,在610~620℃继续保温4h,得到含铈钕铁硼磁材。

49.实施例2

50.一种含铈钕铁硼磁材,包括磁材基体和附着在磁材基体表面的涂层。

51.磁材基体的组分以及各组分所占的质量百分比为:(prnd)

25

ce6fe

66.9

co

0.5

al

0.2

cu

0.15

zr

0.2

ga

0.1

b

0.95

;

52.涂层为重稀土金属合金:铽铁合金(tb

80

fe

20

),铽铁合金的平均粒度为2.5~3.5μm的细粉;

53.该含铈钕铁硼磁材的制备方法,与实施例1的区别在于:

54.s2、将铽铁合金的细粉均匀分散在无水乙醇中制成质量分数为40wt%的悬浊液,然后在氮气保护下,将悬浊液均匀涂覆在磁材本体长

×

宽的表面,烘干后形成涂层,涂层厚度为30μm;

55.其它步骤同实施例1。

56.实施例3

57.一种含铈钕铁硼磁材,包括磁材基体和附着在磁材基体表面的涂层。

58.磁材基体的组分以及各组分所占的质量百分比为:(prnd)

25

dy

0.3

ce6fe

66.1

co1al

0.2

cu

0.15

zr

0.2

ga

0.1

b

0.95

;

59.其中涂层为重稀土金属dy;

60.该含铈钕铁硼磁材的制备方法,具体包括以下步骤:

61.s1、制备磁材基体;

62.s1.1、按照磁材基体的组分以及各组分所占的质量百分比配料,然后将磁材基体的所有组分加入到真空感应炉内熔炼得到合金液,将合金液浇铸在通有冷却水的铜辊上,得到厚度为0.1~0.5mm的铸片;

63.s1.2、将铸片置于氢破容器中对铸片进行粗粉碎,粗粉碎后的粗粉置于气流磨内研磨成平均粒度为2.5~3.0μm的细粉;将细粉置于模具中,在氮气保护下,用垂直磁场方向的施加压力使细粉密实,得到基体生坯;

64.s1.3、将基体生坯置于烧结炉内,然后在真空状态下(真空度小于1pa),将烧结炉升温至1060~1070℃,并保温5h,得到磁材基体毛坯;

65.s1.4、将磁材基体毛坯切片加工成长宽高为20mm

×

15mm

×

3mm的长方体状,然后对加工后的磁材基体毛坯表面进行清洗以除去磁材基体毛坯表面的杂质,清洗方法为先采用超声波水洗,然后通过质量分数为3wt%的硝酸溶液进行清洗,再通过超声波水洗除去磁材基体表面多余的硝酸溶液,最后烘干即可得到磁材基体。

66.s2、将重稀土金属dy磁控溅射至磁材基体长

×

宽的表面形成涂层,涂层厚度为10μm;

67.s3、对表面附着有涂层的磁材基体进行热处理,得到含铈钕铁硼磁材;

68.s3.1、将表面附着有涂层的磁材基体置于高真空的烧结炉内进行扩散热处理,扩散热处理温度为910~920℃并保温10h,其中烧结炉内真空度为0.01pa,保温结束后,降低烧结炉内温度至低于100℃;

69.s3.2、再升温至620~630℃下进行时效处理,在620~630℃继续保温5h,得到含铈钕铁硼磁材。

70.实施例4

71.一种含铈钕铁硼磁材,包括磁材基体和附着在磁材基体表面的涂层。

72.磁材基体的组分以及各组分所占的质量百分比为:(prnd)

25

dy

0.3

ce6fe

66.1

co1al

0.2

cu

0.15

zr

0.2

ga

0.1

b

0.95

;

73.其中涂层为重稀土金属合金:镝铁合金(dy

80

fe

20

),镝铁合金为平均粒度为2.5~3.0μm的细粉;

74.该含铈钕铁硼磁材的制备方法,与实施例3的区别在于:

75.s2、将镝铁合金的细粉分散在无水乙醇中制成质量分数为50wt%的悬浊液,然后

在氮气保护下,将悬浊液均匀涂覆在磁材本体长

×

宽的表面,烘干后形成涂层,涂层厚度为50μm;

76.其它步骤同实施例3。

77.实施例5

78.一种含铈钕铁硼磁材,包括磁材基体和附着在磁材基体表面的涂层;

79.磁材基体的组分以及各组分所占的质量百分比为:(prnd)

22.5

tb

0.2

ce8fe

66.8

co

0.8

ga

0.3

cu

0.25

ni

0.2

b

0.95

;

80.涂层为重稀土金属dy;

81.该含铈钕铁硼磁材的制备方法,具体包括以下步骤:

82.s1、制备磁材基体;

83.s1.1、按照磁材基体的组分以及各组分所占的质量百分比配料,然后将磁材基体的所有组分加入到真空感应炉内熔炼得到合金液,将合金液浇铸在通有冷却水的铜辊上,得到厚度为0.2~0.5mm的铸片;

84.s1.2、将铸片置于氢破容器中对铸片进行粗粉碎,粗粉碎后的粗粉置于气流磨内研磨成平均粒度为3.0~3.5μm的细粉;将细粉置于模具中,在氮气保护下,用垂直磁场方向的施加压力使细粉密实,得到基体生坯;

85.s1.3、将基体生坯置于烧结炉内,然后在真空状态下(真空度小于1pa),将烧结炉升温至1040~1050℃,并保温6h,得到磁材基体毛坯;

86.s1.4、将磁材基体毛坯切片加工成长宽高为20mm

×

15mm

×

3mm的长方体状,然后对加工后的磁材基体毛坯表面进行清洗以除去磁材基体毛坯表面的杂质,清洗方法为先采用超声波水洗,然后通过质量分数为5wt%的硝酸溶液进行清洗,再通过超声波水洗除去磁材基体表面多余的硝酸溶液,最后烘干即可得到磁材基体。

87.s2、将重稀土金属dy磁控溅射至磁材基体长

×

宽的表面形成涂层,涂层厚度为15μm;

88.s3、对表面附着有涂层的磁材基体进行热处理,得到含铈钕铁硼磁材;

89.s3.1、将表面附着有涂层的磁材基体置于高真空的烧结炉内进行扩散热处理,扩散热处理温度为700~710℃并保温12h,其中烧结炉内真空度为0.005pa,保温结束后,冷却至温度小于100℃;

90.s3.2、然后再升温至550~560℃后进行时效处理,在550~560℃继续保温3h,冷却至室温,得到含铈钕铁硼磁材。

91.实施例6

92.一种含铈钕铁硼磁材,包括磁材基体和附着在磁材基体表面的涂层;

93.磁材基体的组分以及各组分所占的质量百分比为:nd

27

ce4fe

66.88

co

0.5

cu

0.1

al

0.25

v

0.15

ti

0.1

ga

0.1

b

0.92

;

94.涂层为重稀土金属合金:镝铁合金(dy

80

fe

20

),镝铁合金为平均粒度为2.5~3.0μm的细粉;

95.该含铈钕铁硼磁材的制备方法,具体包括以下步骤:

96.s1、制备磁材基体;

97.s1.1、按照磁材基体的组分以及各组分所占的质量百分比配料,然后将磁材基体

的所有组分加入到真空感应炉内熔炼得到合金液,将合金液浇铸在通有冷却水的铜辊上,得到厚度为0.1~0.5mm的铸片;

98.s1.2、将铸片置于氢破容器中对铸片进行粗粉碎,粗粉碎后的粗粉置于气流磨内研磨成平均粒度为2.5~3.0μm的细粉;将细粉置于模具中,在氮气保护下,用垂直磁场方向的施加压力使细粉密实,得到基体生坯;

99.s1.3、将基体生坯置于烧结炉内,然后在真空状态下(真空度小于1pa),将烧结炉升温至1075~1085℃,并保温4h,得到磁材基体毛坯;

100.s1.4、将磁材基体毛坯切片加工成长宽高为20mm

×

15mm

×

3mm的长方体状,然后对加工后的磁材基体毛坯表面进行清洗以除去磁材基体毛坯表面的杂质,清洗方法为先采用超声波水洗,然后通过质量分数为4wt%的硝酸溶液进行清洗,再通过超声波水洗除去磁材基体表面多余的硝酸溶液,最后烘干即可得到磁材基体。

101.s2、将镝铁合金的细粉分散在无水乙醇中制成质量分数为45wt%的悬浊液,然后在氮气保护下,将悬浊液均匀涂覆在磁材本体长

×

宽的表面,烘干后形成涂层,涂层厚度为60μm;

102.s3、对表面附着有涂层的磁材基体进行热处理,得到含铈钕铁硼磁材;

103.s3.1、将表面附着有涂层的磁材基体置于高真空的烧结炉内进行扩散热处理,扩散热处理温度为880~890℃并保温10h,其中烧结炉内真空度为0.01pa,保温结束后,冷却至温度小于100℃;

104.s3.2、再升温至600~610℃下进行时效处理,在600~610℃继续保温5h,得到含铈钕铁硼磁材。

105.对比例

106.对比例1

107.一种含铈钕铁硼磁材,该含铈钕铁硼磁材的组分及各组分的质量百分比为:(prnd)

25

tb

0.5

fe

66.4

ce

6.0

co

0.5

al

0.2

cu

0.15

zr

0.2

ga

0.1

b

0.95

;

108.该含铈钕铁硼磁材的制备方法,具体包括以下步骤:

109.s1、按照含铈钕铁硼磁材的组分以及各组分所占的质量百分比配料,然后将所有组分加入到真空感应炉内熔炼得到合金液,将合金液浇铸在通有冷却水的铜辊上,得到厚度为0.1~0.5mm的铸片;

110.s2、将铸片置于氢破容器中对铸片进行粗粉碎,粗粉碎后的碎块置于气流磨容器内研磨成平均粒度为2.5~3.5μm的细粉;将细粉置于模具中,在氮气保护下,用垂直磁场方向的施加压力使细粉密实,得到基体生坯;

111.s3、将基体生坯置于烧结炉内,然后在真空状态下(真空度小于1pa),将烧结炉升温至1060~1070℃,并保温6h,得到含铈钕铁硼磁材毛坯;

112.s4、将含铈钕铁硼磁材毛坯置于烧结炉内进行时效处理,先在900~920℃保温2h,保温结束后冷却至小于100℃,然后再升温至600~620℃继续保温5h,保温结束后冷却至室温,得到含铈钕铁硼磁材。

113.对比例2

114.一种含铈钕铁硼磁材,该含铈钕铁硼磁材的组分及各组分的质量百分比为:(prnd)

24.5

dy

0.8

ce

6.0

fe

66.1

co

1.0

al

0.2

cu

0.15

zr

0.2

ga

0.1

b

0.95

;

115.该含铈钕铁硼磁材的制备方法,包括如下步骤:

116.s1、按照含铈钕铁硼磁材的组分以及各组分所占的质量百分比配料,然后将所有组分加入到真空感应炉内熔炼得到合金液,将合金液浇铸在通有冷却水的铜辊上,得到厚度为0.1~0.5mm的铸片;

117.s2、将铸片置于氢破容器中对铸片进行粗粉碎,粗粉碎后的粗粉置于气流磨内研磨成平均粒度为2.5~3.0μm的细粉;将细粉置于模具中,在氮气保护下,用垂直磁场方向的施加压力使细粉密实,得到基体生坯;

118.s3、将基体生坯置于烧结炉内,然后在真空状态下(真空度小于1pa),将烧结炉升温至1070~1080℃,并保温6h,得到含铈钕铁硼磁材毛坯;

119.s4、将含铈钕铁硼磁材毛坯置于烧结炉内进行时效处理,先在900~920℃保温2h,保温结束后冷却至小于100℃,然后再升温至600~620℃继续保温4h,保温结束后冷却至室温,得到含铈钕铁硼磁材。

120.对比例3

121.一种含铈钕铁硼磁材,该含铈钕铁硼磁材的组分及各组分的质量百分比为:nd

27

ce4fe

66.88

mn

0.6

al

0.25

v

0.15

ti

0.1

ga

0.1

b

0.92

;

122.该含铈钕铁硼磁材的制备方法,包括如下步骤:

123.s1、按照含铈钕铁硼磁材的组分以及各组分所占的质量百分比配料,然后将所有组分加入到真空感应炉内熔炼得到合金液,将合金液浇铸在通有冷却水的铜辊上,得到厚度为0.1~0.5mm的铸片;

124.s2、将铸片置于氢破容器中对铸片进行粗粉碎,粗粉碎后的碎块置于气流磨容器内研磨成平均粒度为2.5~3.0μm的细粉;将细粉置于模具中,在氮气保护下,用垂直磁场方向的施加压力使细粉密实,得到基体生坯;

125.s3、将基体生坯置于烧结炉内,然后在真空状态下(真空度小于1pa),将烧结炉升温至1080~1090℃,并保温4h,得到含铈钕铁硼磁材毛坯;

126.s4、将含铈钕铁硼磁材毛坯置于烧结炉内进行时效处理,先在850~860℃保温10h,保温结束后冷却至小于100℃,然后在600~610℃继续保温5h,得到含铈钕铁硼磁材。

127.性能检测

128.磁性能检测:参照gb/t3217

‑

2013《永磁(硬磁)材料磁性试验方法》进行检测;

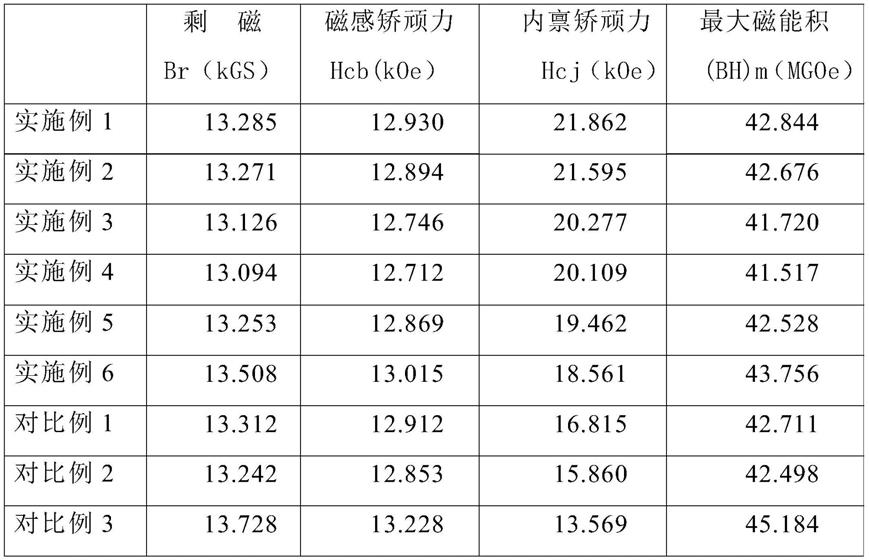

129.表1性能测试结果

[0130][0131]

本发明的实施例通过将重稀土金属或重稀土金属的合金通过磁控溅射或涂覆的方式喷涂至磁材基体表面,而设置对比例是采用现有技术的方式,即将重稀土金属添加在磁材原料中。根据表1实施例与对比例的性能测试结果,加入较少的重稀土金属,即可以大幅提高含铈钕铁硼磁材的矫顽力,且对含铈钕铁硼磁材的剩磁和磁能积影响较小。因为重稀土金属或重稀土合金在含铈钕铁硼磁体主相进行晶界扩散,在主相外延层形成重稀土的壳核结构,核壳结构有利于大幅度提高含铈钕铁硼磁材的矫顽力;同时重稀土金属或重稀土金属合金对磁材剩磁和磁能积的影响较小,因此磁材还能够保持较高的剩磁和磁能积。

[0132]

以上结合具体实施例描述了本技术的基本原理,但是,需要指出的是,在本技术中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本技术的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本技术为必须采用上述具体的细节来实现。

[0133]

本技术中涉及的诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“如但不限于”,且可与其互换使用。

[0134]

还需要指出的是,在本技术的方法中,各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本技术的等效方案。

[0135]

提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本技术。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本技术的范围。因此,本技术不意图被限制到在此示出的方面,而是按照与在此公开的原理和新颖的特征一致的最宽范围。

[0136]

为了例示和描述的目的已经给出了以上描述。此外,此描述不意图将本技术的实施例限制到在此公开的形式。尽管以上已经讨论了多个示例方面和实施例,但是本领域技术人员将认识到其某些变型、修改、改变、添加和子组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1