一种还原氧化石墨烯基中空Co-MOF复合柔性电极材料及其制备方法

一种还原氧化石墨烯基中空co-mof复合柔性电极材料及其制备方法

技术领域:

1.本发明属于电极材料制备技术领域,具体涉及一种还原氧化石墨烯基中空co-mof复合柔性电极材料及其制备方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本公开的总体背景的一些理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.近年来,碳基复合材料由于较大的比表面积、良好的缓冲特性等优点在储能器件电极材料中得到了广泛的研究与应用。其中,石墨烯作为一种优良的自缓冲骨架材料,其构建的三维自缓冲网络可以使材料具有更多的活性位点、高导电性和高机械强度,石墨烯基杂化结构在锂离子电池中往往表现出容量增加、速率提高、稳定性改善等特点。

4.现有技术中,制备rgo基(石墨烯基)复合材料的方法通常需要通过复杂的高温加热(一般需要120-180摄氏度,1-12h)等工艺来制备,比如水热法;因此需要较多的时间和能源消耗。抽滤法获得的石墨烯基复合膜材料通常耗时长,且石墨烯片层堆叠严重,导致具有较差的三维网络结构,导致在电池测试中的倍率性能大打折扣。而且,传统的浆料涂覆法在制备电极时需要加入导电剂和粘结剂,无疑中降低了电池的能量密度。

5.mof及其衍生物作为一种金属化合物,其多孔骨架结构特性以及高的理论容量受到关注,但其循环过程中大的体积膨胀限制了其应用。

6.因此,将mof材料与石墨烯复配,复合二者的优势成为材料领域的趋势,然而,以往制备石墨烯基复合材料的方法通常需要通过复杂的高温加热等步骤,既消耗大量的能源还需要较长的时间。同时所得到的石墨烯基复合材料往往存在石墨烯片层堆叠严重等问题,导致较差的三维网络结构。

7.此外,大多关于co-mof的应用仅仅停留在其衍生物多孔框架阶段,因此需要一种新的电极形式来解决上述问题。

技术实现要素:

8.本发明提供一种还原氧化石墨烯基中空co-mof复合柔性电极材料,旨在提供一种具有新的结构的mof材料与氧化石墨烯复合电极材料,二者相互协同,在应用过程中共同改善电化学反应动力学。

9.本发明另一目的是提供一种还原氧化石墨烯基中空co-mof复合柔性电极材料的制备方法,旨在解决在氧化石墨烯与co-mof复合材料中的复合制备过程,传统地对氧化石墨烯还原处理导致其具有较差的三维网络结构,进一步在电池测试中的倍率性能大打折扣;而且传统的浆料涂覆法在制备电极时需要加入导电剂和粘结剂,无疑中降低了电池的能量密度,因此,限制了氧化石墨烯与co-mof复合材料的实际应用。

10.为达到上述目的,本发明通过以下技术方案实现,一种还原氧化石墨烯基中空co-mof复合柔性电极材料的制备方法,包括如下步骤:

11.s1:将具有多孔骨架结构的co-mof与还原氧化石墨烯分散液均匀混合,对混合液进行冷冻干燥获得氧化石墨烯基co-mof复合材料;

12.s2:用热的硫化铵溶液在室温环境中对氧化石墨烯基co-mof复合材料处理,所述热的硫化铵溶液的温度为50℃-90℃;硫化铵与氧化石墨烯快速交联还原反应,并将co-mof刻蚀为空心结构,经过1-5min,用去离子水洗去残余硫化铵;

13.s3:再次冷冻干燥后得到还原氧化石墨烯基中空co-mof复合柔性膜材料。

14.优选的,利用硫化铵将co-mof刻蚀为空心结构,同时将氧化石墨烯基co-mof快速交联还原。

15.优选的,步骤s2中热的硫化铵溶液的温度为50℃-90℃;反应时间为1-5min。

16.一种还原氧化石墨烯基中空co-mof复合柔性电极材料,将具有多孔骨架结构的co-mof与还原氧化石墨烯复合在一起,还原氧化石墨烯为交联结构,同时将刻蚀成中空结构的co-mof包裹在交联结构中,形成稳定的结构。

17.本发明的有益效果在于:本发明制备的复合电极以还原氧化石墨烯作为导电基底,结合中空co-mof衍生物高比容量以及还原氧化石墨烯优异的机械缓冲性能以及高导电性的特点,保所制备电极材料具有疏松多孔的结构特性,并具有良好的柔韧性,可有效缓解循环过程中的体积膨胀问题,增强循环稳定性,并进一步缩短离子传输路径,改善电化学反应动力学

18.本发明最大的创新点是通过冷冻干燥成膜、硫化铵交联还原氧化石墨烯以及刻蚀co-mof的方法,在室温下即可快速制备得到柔性自支撑薄膜电极,易规模化制备,此外,硫化铵在还原和交联氧化石墨烯的同时对co-mof具有较强的刻蚀作用,在原结构优势的基础上,进一步缩短离子传输路径,改善电化学反应动力学。

19.(1)本发明在室温下,利用硫化铵将co-mof刻蚀成空心结构的同时,将氧化石墨烯快速交联还原,然而冷冻干燥,该方法直接成膜,制备过程快速简单且成本低廉,无需繁琐的加热过程,同时避免了浆料法中导电剂和粘结剂的使用,可以提高材料能量密度。

20.(2)本发明方法相比于其他传统方法,利用该方法合成的还原氧化石墨烯基膜电极材料在结构、组分、形貌、厚度、载量等参数上均易于调控,易于规模化制备。

21.(3)本发明利用硫化铵对co-mof的刻蚀作用将其刻蚀成中空结构,与以往仅仅两者复合的结构相比,该中空结构可有效提高材料比表面积,缩短离子传输路径,进一步改善电化学反应动力学,从而改善其衍生物电化学性能。

22.(4)本发明复合材料结合了中空co-mof衍生物高比容量以及还原氧化石墨烯优异的机械缓冲性能以及高导电性的特点,可有效缓解循环过程中的体积膨胀问题,从而增强循环稳定性。

附图说明

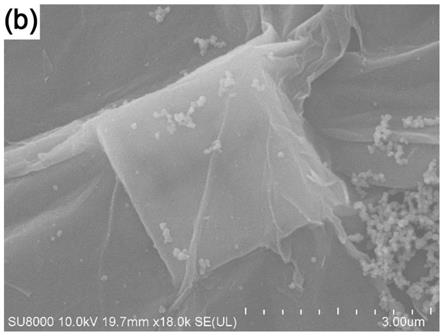

23.图1为还原氧化石墨烯基中空co-mof复合柔性材料sem图片;

24.图2为还原氧化石墨烯基中空co-mof复合柔性材料另一倍率下的sem图片。

具体实施方式:

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.还原氧化石墨烯基中空co-mof复合柔性材料的制备方法,包括以下步骤:

28.s1:将一定量的预先制备的co-mof加入到含有一定量的go分散液中,以3:1或其他比例混合,然后用脱泡搅拌机搅拌5-10min,得到co-mof与go的混合液。

29.s2:将搅拌均匀的混合液转移到一定尺寸的的培养皿中,冷冻干燥,得到氧化石墨烯基co-mof复合材料。

30.s3:将预先加热的硫化铵溶液(wt 20%,50-90℃)倒入冷冻干燥后得到的氧化石墨烯基co-mof复合膜中进行快速还原交联处理,co-mof同时被刻蚀成空心结构,1-5min后立即用diw洗去残余硫化铵,再次冷冻干燥得到还原氧化石墨烯与空心co-mof的柔性自支撑膜复合电极材料。

31.s4:后续可通过热处理得到其对应氧化物、硫化物等与还原氧化石墨烯复合的柔性自支撑膜复合电极。

32.s5:通过改变步骤s1中混合液的量,可以得到具有不同面载量的柔性自支撑薄膜电极。

33.对比例1

34.fe2o3@rgo柔性自支撑膜复合电极的快速制备方法,包括以下步骤:

35.s1:将一定量的预先制备的fe2o3加入到含有一定量的go分散液中,以3:1,然后用脱泡搅拌机搅拌5-10min,得到fe2o3与go的混合液;

36.s2:将搅拌均匀的混合液转移到一定尺寸的的培养皿中,冷冻干燥,得到氧化石墨烯基膜材料;

37.s3:将预先加热的硫化铵溶液(wt 20%,50-90℃)倒入冷冻干燥后得到的氧化石墨烯基膜中进行快速还原交联处理,随后用diw洗去残余硫化铵,再次冷冻干燥得到还原氧化石墨烯基柔性自支撑膜电极材料;

38.s4:通过改变步骤s1中混合液的量,可以得到具有不同面载量的柔性自支撑膜电极;

39.从图1-图2中可以看到co-mof被很好地包裹,另外co-mof表现出内部空心的衬度特征。

40.综上,本发明通过冷冻干燥成膜、硫化铵交联还原氧化石墨烯以及刻蚀co-mof的方法,在室温下即可快速制备得到柔性自支撑薄膜电极,易规模化制备,此外,硫化铵在还原和交联氧化石墨烯的同时对co-mof具有较强的刻蚀作用,在原结构优势的基础上,可有效缩短离子传输路径,进一步改善电化学反应动力学,从而改善其衍生物电化学性能。

41.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1