电池组保护装置的制作方法

1.本技术涉及汽车电路的领域,尤其是涉及一种电池组保护装置。

背景技术:

2.一般单只锂电池称为锂电芯,多只锂电池串、并、混联后称为锂电池组。锂电池(组)的应用广泛,但线路绝缘层长期使用后极易失效,如:自然老化,长期磨损,车载电池遇车祸撞击,受热软化等,导致短路,因此目前无论哪种类型的锂电池(三元锂、磷酸铁锂、钛酸锂等),均需配有保护板才能正常工作。

3.参照图1,现有的锂电池保护装置包括与锂电池相连的铜导线2,锂电池可包括多个电芯1,多个电芯1的电极分别与一根铜导线2相连,铜导线2远离电芯1一端连接有保护板3,保护板3通过铜导线2与电池中的电芯1的正负极一一对接,实时监测着每一只电芯1的工作参数,以避免电池电芯1的工作状态不良而损坏。

4.针对上述中的相关技术,发明人认为当保护板的功能受损时,存在无法起到保护作用的问题。

技术实现要素:

5.为了在保护板受损时,仍然能够及时、主动地切断短接电路,避免短路蔓延和大范围失控,本技术提供一种电池组保护装置。

6.本技术提供的一种电池组保护装置,采用如下的技术方案:

7.一种电池组保护装置,包括保护板以及连接在电池组与保护板之间的导线,导线包括导体以及包裹在导体外的绝缘层,所述导体的熔点为130-270℃。

8.通过采用上述技术方案,当电路出现短路等故障使得温度升高超过导体熔点时,该处导体主动熔断,将短路断开,短路电流自动中断,故障自行终止。此外,由于保护板的接线密集,客观上增加了电池的线路复杂性,保护板与电芯间的不同连接线路间通常还存在着电压差,因此还容易发生局部短路,短路发生位置不经过保护板,此时保护板不起作用,但由于导体自熔,自身仍然能够及时、主动地切断短接电路,无需保护板及其它保护设施参与,无论保护板的元器件是否损坏、保护板本身能否正常动作,无论短路电流是否流经保护板均能可靠触发保护动作,避免短路蔓延和大范围失控。

9.可选的,所述导体为铋锡合金或铋铅合金。

10.通过采用上述技术方案,铋锡合金或铋铅合金不仅熔点合理,并且具有较高的机械强度,耐磨抗冲击、抗疲劳,能适应电池的各种使用环境,从而减小导体受损的可能性。

11.可选的,所述铋锡合金中铋的含量为57%,锡的含量为43%或铋的含量20%锡的含量80%;铋铅合金中铋的含量为50%,铅的含量为50%。

12.通过采用上述技术方案,铋57%锡43%的合金熔点138度,铋50%铅50%的合金熔点160度,铋20%锡80%的合金熔点201度,得到的合金熔点便于熔断,并且相对于其他的低熔点合金具有更好的机械强度。

13.可选的,所述绝缘层受热软化温度为200-480℃。

14.通过采用上述技术方案,绝缘层受热软化温度较高,不易受环境影响软化,能提高对导体的保护作用。

15.可选的,所述绝缘层为铁氟龙或硅胶中的至少一种。

16.通过采用上述技术方案,铁氟龙或硅胶不仅耐高温,并且强度大,耐磨,可有效减少绝缘层破损、失效,从而提高对导体的保护作用。

17.可选的,所述导线沿轴向的端部设有转换机构,转换机构包括接线件和连接线,连接线包括导体以及包裹在导体外的绝缘层,连接线的导体熔点大于400℃,接线件连接在导线端部,接线件远离导线一端与连接线相连。

18.通过采用上述技术方案,由于常见电烙铁的焊接温度为300℃以上,而低熔点的导体此温度下自身已熔化,而且低熔点导体的接头强度较低,也不适合采用高强度导线的常规接线方式,比如拧接在一起等,容易出现接头不可靠,容易松脱,使得低熔点的导体无法直接通过电烙铁焊接至电芯电极或保护板上,安装不便。连接线的熔点大于300℃,从而能够通过焊接将导线连接到电芯或保护板上,解决安装不便的问题。

19.可选的,所述连接线的导体为铜。

20.通过采用上述技术方案,铜的熔点为1083℃并且机械强度较高,便于通过焊接或其他连接方式将导线连接到电芯或保护板上。

21.可选的,所述连接线伸出的接线件长度为5-10cm。

22.通过采用上述技术方案,连接线伸出的接线件长度为5-10cm时既能解决安装不便的问题,又不至于无熔断能力的连接线过长而影响对电池的保护效果。

附图说明

23.图1是现有技术的电池组保护装置安装示意图;

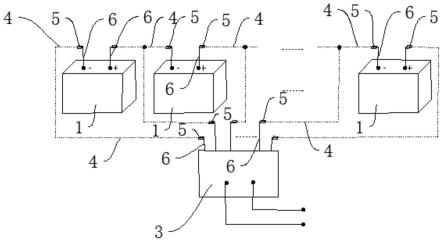

24.图2是本技术实施例的电池组保护装置安装示意图;

25.图3是为了展示本技术实施例导线、接线件以及连接线连接情况的示意图。

26.附图标记说明:1、电芯;2、铜导线;3、保护板;4、导线;5、接线件;6、连接线。

具体实施方式

27.以下结合附图2-3对本技术作进一步详细说明。

28.本技术实施例公开一种电池组保护装置。

29.参照图2,一种电池组保护装置,包括保护板3以及连接在电池组与保护板3之间的导线4,导线4包括导体以及包裹在导体外的绝缘层,导线4的导体熔点为130-270℃,当电路出现短路等故障使得温度升高超过导线4的导体熔点时,该处导线4的导体主动熔断,短路电流自动中断,故障自行终止。

30.电池组包括多个电芯1,电芯1为锂电池,电芯1的电极分别连接一根导线4,导线4的导体可为铋锡合金,在其他实施例中,也可为铋铅合金等,铋锡合金或铋铅合金不仅熔点合理,并且具有较高的机械强度,耐磨抗冲击、抗疲劳,能适应电池的各种使用环境,从而减小导线4的导体受损的可能性。当导线4的导体为铋锡合金时,铋锡合金中铋的含量为57%,锡的含量为43%,得到的合金熔点为138度,并且具有更高的机械强度。在其他实施例中,铋

的含量也可为20%,锡的含量为80%,合金熔点160度。当导线4的导体为铋铅合金时,铋铅合金中铋的含量为50%,铅的含量为50%,得到的合金熔点201度,容易熔断,并且相对于其他的低熔点合金具有更好的机械强度。

31.导线4的绝缘层受热软化温度为200-480℃,导线4的绝缘层受热软化温度较高,不易受环境影响软化,能提高对导线4的导体保护作用。导线4的绝缘层可为铁氟龙,铁氟龙层耐温400-480度,在其他实施例中也可为硅胶或者两者的多层复合,硅胶层耐温200-300度,铁氟龙和硅胶不仅耐高温,并且强度大,耐磨,可有效减少绝缘层破损、失效,从而提高对导线4导体的保护作用。

32.参照图2和图3,由于常见电烙铁的焊接温度为300℃以上,而导线4的低熔点导体此温度下自身已熔化,而且低熔点导线4的导体的接头强度较低,也不适合采用高强度导线的常规接线方式,比如拧接在一起等,容易出现接头不可靠、松脱的问题。使得导线4的导体无法直接通过电烙铁焊接至电芯1电极或保护板3上,安装不便。

33.为了便于导线4与电芯1以及保护板3相连,导线4沿轴向的端部设有转换机构,转换机构包括接线件5和连接线6,连接线6包括导体以及包裹在导体外的绝缘层,连接线6的导体熔点大于400℃,接线件5可为接线端子或专用过渡端子,接线件5压接在导线4的端部,接线件5另一端与连接线6相连,连接线6的导体为铜,铜的熔点为1083℃并且机械强度较高,便于通过焊接或其他连接方式将导线连接到电芯1或保护板3上。连接线6伸出的接线件5的长度为5-10cm,既能解决安装不便的问题,又不至于无熔断能力的连接线6过长而影响对电池的保护效果。

34.本技术实施例的一种电池组保护装置的实施原理为:当电路出现短路等故障使得温度升高超过导线4的导体熔点时,该处导线4的导体主动熔断,短路电流自动中断,故障自行终止。此外,由于保护板3的接线密集,客观上增加了电池的线路复杂性,保护板3与电芯1间的不同连接线路间通常还存在着电压差,因此还容易发生局部短路,短路发生位置不经过保护板3,此时保护板3不起作用,但由于导线4的导体自熔,自身仍然能够及时、主动地切断短接电路,无需保护板3及其它保护设施参与,无论保护板3的元器件是否损坏、保护板3本身能否正常动作,无论短路电流是否流经保护板3均能可靠触发保护动作,避免短路蔓延和大范围失控。

35.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1