金属层、导电性薄膜及金属层的制造方法与流程

1.本发明涉及金属层、导电性薄膜及金属层的制造方法,详细而言,涉及金属层、具备该金属层的导电性薄膜及该金属层的制造方法。

背景技术:

2.近年来,正在使用金属层作为触摸面板等的电极构件。

3.作为具备这样的金属层的基板,提出了例如具备通过溅射而成膜的铜层的挠性印刷电路用基板(例如,参照专利文献1。)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2006-303206号公报

技术实现要素:

7.发明要解决的问题

8.另一方面,从挠性化的观点出发,对于这样的金属层,要求高度的耐弯曲性。

9.本发明提供耐弯曲性优异的金属层、具备该金属层的导电性薄膜及该金属层的制造方法。

10.用于解决问题的方案

11.本发明[1]为一种金属层,其中,x射线衍射的峰强度的比率在(111)面/(220)面中为1以上且170以下。

[0012]

本发明[2]为一种金属层,其中,x射线衍射的峰强度的比率在(200)面/(220)面中为0.1以上且12以下。

[0013]

本发明[3]包括上述[1]或[2]所述的金属层,其包含铜。

[0014]

本发明[4]包括一种导电性薄膜,其沿着厚度方向的一侧依次具备基材和上述[1]~[3]中任一项所述的金属层,上述基材为环烯烃薄膜。

[0015]

本发明[5]包括上述[4]所述的导电性薄膜,其中,上述基材的厚度为10μm以上且60μm以下。

[0016]

本发明[6]包括上述[4]或[5]所述的导电性薄膜,其中,在上述基材与上述金属层之间具备固化树脂层。

[0017]

本发明[7]包括上述[4]~[6]中任一项所述的导电性薄膜,其中,上述金属层的厚度为10nm以上且1000nm以下。

[0018]

本发明[8]为一种金属层的制造方法,其中,利用将成膜压力设为0.8pa以上且10pa以下的溅射法形成金属层。

[0019]

发明的效果

[0020]

本发明的金属层的x射线衍射的峰强度的比率处于规定范围。因此,耐弯曲性优异。

[0021]

本发明的导电性薄膜具备本发明的金属层。因此,耐弯曲性优异。

[0022]

本发明的金属层的制造方法通过将成膜压力设为规定范围的溅射法来形成金属层。因此,能够制造耐弯曲性优异的金属层。

附图说明

[0023]

图1为示出本发明的金属层的一实施方式的概略图。

[0024]

图2为示出本发明的金属层的制造方法的一实施方式的概略图,图2的a示出准备基材的工序,图2的b示出通过溅射法在固化树脂层的厚度方向的一个面上形成(配置)金属层的工序。

[0025]

图3为示出本发明的导电性薄膜的一实施方式的概略图。

[0026]

图4为示出耐弯曲性试验中使用的导电性薄膜的概略图。

[0027]

附图标记说明

[0028]

1 金属层

[0029]

2 基材

[0030]

3 固化树脂层

[0031]

10 导电性薄膜

具体实施方式

[0032]

参照图1对本发明的金属层的一实施方式进行说明。

[0033]

图1中,纸面上下方向为上下方向(厚度方向)。另外,纸面上侧为上侧(厚度方向的一侧)。另外,纸面下侧为下侧(厚度方向的另一侧)。另外,纸面左右方向及深度方向为与上下方向正交的面方向。具体而言,以各图的方向箭头为准。

[0034]

<金属层>

[0035]

金属层1具有薄膜形状。

[0036]

作为金属层1的材料,可列举例如金属。作为金属,可列举例如铜、镍、铬、铁、钛或它们的合金。作为金属层1的材料,从导电性的观点出发,优选列举铜。即,金属层1优选包含铜。

[0037]

并且,金属层1的、x射线衍射的峰强度的比率处于规定范围。

[0038]

金属层1的、x射线衍射的峰强度的比率在(111)面/(220)面中为1以上、优选为3以上、更优选为5以上,另外,为170以下、优选为150以下、更优选为100以下。

[0039]

金属层1的、x射线衍射的峰强度的比率在(111)面/(220)面中如果处于上述范围,则结晶性低、晶粒变小,因此耐弯曲性优异。

[0040]

另外,金属层1的、x射线衍射的峰强度的比率在(200)面/(220)面中为0.1以上、优选为0.8以上,另外,为12以下、优选为10以下、更优选为8以下。

[0041]

金属层1的、x射线衍射的峰强度的比率在(200)面/(220)面中如果处于上述范围,则结晶性低、晶粒变小,因此耐弯曲性优异。

[0042]

另外,x射线衍射的峰强度的比率可以通过使后述的成膜压力在规定范围内而调节到上述规定范围。

[0043]

需要说明的是,关于x射线衍射的测定方法,将在后述的实施例中详述。

[0044]

金属层1具有导电性。详细而言,金属层1的电阻率在金属包含铜(cu)的情况下为例如4

×

10-6

ω

·

cm以下,另外为例如1

×

10-6

ω

·

cm以上。

[0045]

需要说明的是,电阻率可以基于jis k7194-1994来求出。

[0046]

<金属层的制造方法>

[0047]

参照图2对金属层1的制造方法进行说明。

[0048]

该制造方法中,利用将成膜压力设为规定范围的溅射法形成金属层1。

[0049]

具体而言,首先如图2的a所示那样准备基材2。

[0050]

基材2具有薄膜形状。基材2具有挠性。

[0051]

作为基材2,可列举例如高分子薄膜。

[0052]

作为高分子薄膜的材料,可列举例如聚酯树脂、(甲基)丙烯酸类树脂、烯烃树脂、聚碳酸酯树脂、聚醚砜树脂、聚芳酯树脂、三聚氰胺树脂、聚酰胺树脂、聚酰亚胺树脂、纤维素树脂及聚苯乙烯树脂。作为聚酯树脂,可列举例如聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯及聚萘二甲酸乙二醇酯。作为(甲基)丙烯酸类树脂,可列举例如聚甲基丙烯酸酯。作为烯烃树脂,可列举例如聚乙烯、聚丙烯及环烯烃聚合物。作为纤维素树脂,可列举例如三醋酸纤维素。

[0053]

作为高分子薄膜的材料,优选列举烯烃树脂,更优选列举环烯烃聚合物。

[0054]

作为环烯烃聚合物,可列举例如环烯烃单体的聚合产物及环烯烃单体与乙烯等烯烃的聚合产物。

[0055]

作为环烯烃单体,可列举例如多环式烯烃及单环式烯烃。

[0056]

作为多环式烯烃,可列举例如降冰片烯、甲基降冰片烯、二甲基降冰片烯、亚乙基降冰片烯、丁基降冰片烯、二环戊二烯、二氢二环戊二烯、四环十二烯及三环戊二烯。作为单环式烯烃,可列举例如环丁烯、环戊烯、环辛二烯及环辛三烯。

[0057]

环烯烃单体可以单独使用或将两种以上组合使用。

[0058]

若上述材料为环烯烃聚合物(即,基材2为环烯烃薄膜),则光学特性(包括透明性。)优异。

[0059]

基材2具有透明性。详细而言,基材2的总透光率(jis k 7375-2008)为例如80%以上、优选为85%以上。

[0060]

基材2的厚度例如为1μm以上、优选为5μm以上,从机械强度的观点出发,更优选为10μm以上,另外,例如为200μm以下、优选为150μm以下、更优选为100μm以下,从耐弯曲性的观点出发,进一步优选为60μm以下。

[0061]

基材2的厚度可以使用千分表(peacock公司制、“dg-205”)来测定。

[0062]

另外,在基材2的两面(厚度方向的一面和/或厚度方向的另一面)可以配置固化树脂层3。需要说明的是,图2中详述了在基材2的两面配置固化树脂层3的情况。

[0063]

作为固化树脂层3,可列举例如硬涂层。

[0064]

硬涂层为用于抑制基材2产生划伤的保护层。

[0065]

硬涂层例如由硬涂组合物形成。

[0066]

硬涂组合物包含树脂及根据需要使用的颗粒。即,硬涂层包含树脂及根据需要使用的颗粒。

[0067]

作为树脂,可列举例如热塑性树脂及固化性树脂。作为热塑性树脂,可列举例如丙

烯酸类树脂。

[0068]

作为固化性树脂,可列举例如通过照射活性能量射线(例如紫外线及电子束)而固化的活性能量射线固化性树脂及通过加热而固化的热固化性树脂。

[0069]

作为活性能量射线固化性树脂,可列举例如(甲基)丙烯酸系紫外线固化性树脂、氨基甲酸酯树脂、三聚氰胺树脂、醇酸树脂、硅氧烷系聚合物及有机硅烷缩合物。作为活性能量射线固化性树脂,优选列举(甲基)丙烯酸系紫外线固化性树脂。

[0070]

另外,树脂可以包含例如日本特开2008-88309号公报中记载的反应性稀释剂。具体而言,树脂可以包含多官能(甲基)丙烯酸酯。

[0071]

作为颗粒,可列举例如金属氧化物微粒及有机系微粒。作为金属氧化物微粒的材料,可列举例如二氧化硅、氧化铝、氧化钛、氧化锆、钙氧化物、锡氧化物、铟氧化物、镉氧化物及锑氧化物。作为有机系微粒的材料,可列举聚甲基丙烯酸甲酯、有机硅、聚苯乙烯、聚氨基甲酸酯、丙烯酸类-苯乙烯共聚物、苯并胍胺、三聚氰胺及聚碳酸酯。

[0072]

颗粒可以单独使用或将两种以上组合使用。

[0073]

另外,为了形成硬涂层,将硬涂组合物的稀释液涂布于基材2的厚度方向的另一面及厚度方向的一面并进行干燥。干燥后,例如通过照射活性能量射线而使硬涂组合物固化。

[0074]

由此形成硬涂层。

[0075]

从耐擦伤性的观点出发,硬涂层的厚度例如为0.1μm以上、优选为0.5μm以上、更优选为3μm以上。

[0076]

接着,如图2的b所示,在溅射气体存在下,利用以上述金属为靶的溅射法在固化树脂层3的厚度方向的一面形成(配置)金属层1。

[0077]

具体而言,在溅射装置中,一边沿着成膜辊的周面输送基材2(带固化树脂层3的基材2)一边使基材2(固化树脂层3)的厚度方向的一面与包含上述金属的靶相对,同时在溅射气体的存在下进行溅射。

[0078]

作为溅射,可列举例如双极溅射法、ecr(电子回旋共振)溅射法、磁控溅射法及离子束溅射法,优选列举磁控溅射法。

[0079]

作为溅射气体,可列举例如氩气。溅射气体的流量为例如100sccm以上、优选为400sccm以上、另外,例如为700sccm以下。

[0080]

另外,除了溅射气体以外,例如还可以存在反应性气体。作为反应性气体,可列举氧气。

[0081]

溅射装置内的压力(成膜压力)为溅射气体及反应性气体的分压的合计压力。具体而言,成膜压力为0.8pa以上、优选为0.9pa以上、更优选为1.0pa以上,另外,为10pa以下、优选为7pa以下。

[0082]

成膜压力若在上述范围内,则能够将上述x射线衍射的峰强度的比率调节到上述规定范围。其结果是,可以形成耐弯曲性优异的金属层1。

[0083]

另外,作为溅射中使用的电源,可列举例如直流(dc)电源、交流中频(ac/mf)电源、高频(rf)电源及重叠有直流电源的高频电源,优选列举直流(dc)电源。

[0084]

溅射时的放电电压可根据例如基材2的输送速度、溅射时的气压、电源而适宜决定。溅射时的放电电压例如为200v以上、优选为250v以上,另外,例如为500v以下、优选为400v以下。

[0085]

靶表面的水平磁场的强度例如为10mt以上、优选为20mt以上,另外,例如为200mt以下、优选为100mt以下。

[0086]

通过上述溅射,可将金属层1形成(配置)到固化树脂层3的厚度方向的一面。由此,得到金属层1,同时得到沿着厚度方向的一侧依次具备固化树脂层3、基材2、固化树脂层3和金属层1的导电性薄膜10。

[0087]

从机械强度的观点出发,金属层1的厚度例如为10nm以上、优选为20nm以上,另外,从例如耐弯曲性的观点出发,为1000nm以下、更优选为900nm以下。

[0088]

金属层1的厚度可以通过用场发射型透射电子显微镜观察截面而测定。

[0089]

并且,这样的金属层1的耐弯曲性优异。因此,该金属层1可尤其优选用作要求挠性化的设备的电极构件。

[0090]

<导电性薄膜>

[0091]

导电性薄膜10具有具备规定厚度的薄膜形状(包括片状。)。导电性薄膜10沿着与厚度方向正交的面方向延伸。导电性薄膜10具有平坦的上表面及平坦的下表面。

[0092]

如图3所示,导电性薄膜10沿着厚度方向一侧依次具备固化树脂层3、基材2、固化树脂层3和金属层1。导电性薄膜10更具体而言沿着厚度方向一侧依次具备固化树脂层3、直接配置在固化树脂层3的上表面(厚度方向的一面)的基材2、直接配置在基材2的上表面(厚度方向的一面)的固化树脂层3、直接配置在固化树脂层3的上表面(厚度方向的一面)的金属层1。即,导电性薄膜10在基材2与金属层1之间具备固化树脂层3。

[0093]

导电性薄膜10的厚度例如为300μm以下、优选为200μm以下,另外,例如为1μm以上、优选为5μm以上。

[0094]

导电性薄膜10具备耐弯曲性优异的金属层1。因此,该导电性薄膜10尤其可优选用作要求挠性化的设备的构件(电极构件)。

[0095]

另外,导电性薄膜10中,还可以对金属层1进行图案化。

[0096]

作为对金属层1进行图案化的方法,可列举例如湿式蚀刻及干式蚀刻(激光蚀刻)。

[0097]

<变形例>

[0098]

上述的说明中,导电性薄膜10具备固化树脂层3。但是,导电性薄膜10也可以不具备固化树脂层3、而是沿着厚度方向的一侧依次具备基材2和金属层1。

[0099]

上述说明中,固化树脂层3为硬涂层。另一方面,作为固化树脂层3,也可以采用例如光学调整层、抗粘连层及这些的组合。

[0100]

实施例

[0101]

以下的记载中使用的配混比例(含有比例)、物性值、参数等的具体数值可以替换为上述的“具体实施方式”中记载的与它们对应的配混比例(含有比例)、物性值、参数等相应记载的上限值(作为“以下”、“小于”而定义的数值)或下限值(作为“以上”、“超过”而定义的数值)。另外,以下的记载只要没有特别声明则“份”及“%”为质量基准。

[0102]

1.金属层及导电性薄膜的制造

[0103]

比较例1

[0104]

在由环烯烃薄膜(厚25μm)形成的基材的两面涂布包含紫外线固化性树脂的硬涂组合物,通过照射紫外线而使其固化。由此,在基材的两面形成厚1μm的硬涂层。

[0105]

将该基材设置于真空溅射装置。然后一边将基材沿着成膜辊输送一边在氩气(溅

射气体)存在下利用以铜(cu)为靶的溅射法在基材(硬涂层)的厚度方向的一面形成(配置)金属层,使得表面电阻值达到0.11ω/

□

。由此,得到金属层(铜层),并且得到沿着厚度方向的一侧依次具备硬涂层、基材、硬涂层和金属层的导电性薄膜。

[0106]

需要说明的是,溅射条件如下。

[0107]

<溅射条件>

[0108]

电源:dc电源

[0109]

成膜气压:0.1pa

[0110]

放电电压:370~380v

[0111]

氩气流量:100sccm

[0112]

比较例2、比较例3及实施例1~实施例4

[0113]

通过与比较例1相同的方法制造金属层及导电性薄膜。

[0114]

其中,按照表1变更了溅射的条件。

[0115]

2.评价

[0116]

<金属层的厚度>

[0117]

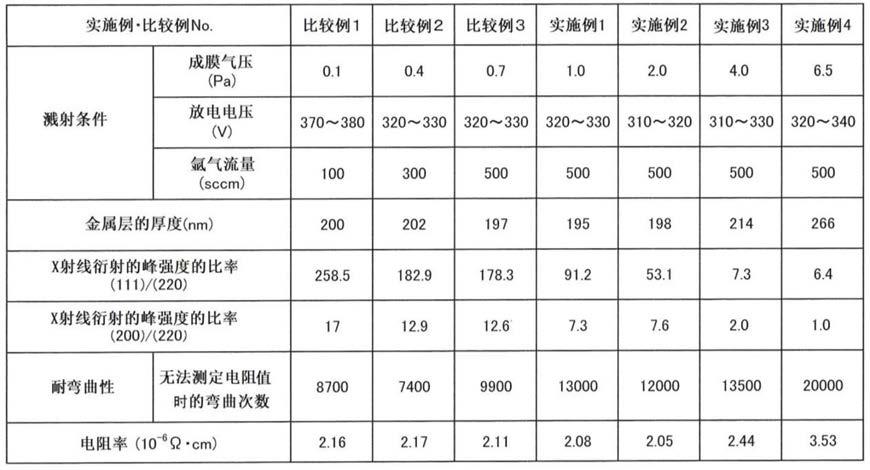

对于各实施例及各比较例的金属层,利用fib微取样法使用fib装置(hitachi制、“fb2200”、加速电压:10kv)制作tem用截面试样。接着,使用场发射型透射电子显微镜(fe-tem、joel公司制、“jem-2800”、加速电压:200kv)进行截面观察,测定金属层的厚度。将其结果示于表1。

[0118]

<x射线测定>

[0119]

对于各实施例及各比较例的金属层,基于下述测定条件实施x射线分析装置(smartlab(rigaku制))的面外(out of plane)测定,得到x射线衍射的峰强度的比率。将其结果示于表1。

[0120]

[测定条件]

[0121]

扫描轴:2θ/θ

[0122]

开始角度(

°

):10

[0123]

结束角度(

°

):100

[0124]

步进(

°

):0.02

[0125]

速度(

°

/分钟):3.0

[0126]

<电阻率的测定>

[0127]

对于各实施例及各比较例的金属层,依据jis k7194通过4端子法测定电阻率。将其结果示于表1。

[0128]

<耐弯曲性>

[0129]

如图4所示,将各实施例及各比较例的导电性薄膜10切成170mm

×

30mm。接着,将该导电性薄膜10按照以下条件用激光振荡器(coherent制matrix系列)以使l/s=20μm/20μm的布线20为6根的方式进行图案化。

[0130]

(图案化条件)

[0131]

波长:355nm

[0132]

脉冲宽度:25n秒

[0133]

输出功率:最大1w

[0134]

然后,用弯曲试验机(dmlhb-fs(yuasa制))以导电性薄膜10的长边方向中心为支点将导电性薄膜10弯折。

[0135]

重复进行,每弯曲10次则使用电阻测定器30(电阻测定系统ecp(yuasa制))测定电阻值。

[0136]

反复进行这样的弯折时,电阻值逐渐变大。并且,最终达到上述电阻测定器的测定上限以上的电阻值,从而变得无法测定电阻值。

[0137]

将无法测定电阻值时的弯折次数示于表1。

[0138]

无法测定电阻值时的弯折次数大的可以评价为耐弯曲性优异。

[0139]

[表1]

[0140]

表1

[0141][0142]

需要说明的是,上述发明是作为本发明的例示性实施方式而提供的,其不过是单纯的例示,不构成限定性解释。对于该技术领域的本领域技术人员而言显而易见的本发明的变形例也包含在权利要求书中。

[0143]

产业上的可利用性

[0144]

本发明的金属层、导电性薄膜及金属层的制造方法例如可优选用作触摸面板等的电极构件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1