一种Fe掺杂CoCuZnInNi/CNTs复合材料及其制备方法

一种fe掺杂cocuzninni/cnts复合材料及其制备方法

技术领域

1.本发明涉及碳纳米管复合材料,具体涉及一种fe掺杂cocuzninni/cnts复合材料及其制备方法。

背景技术:

2.据报道,高熵合金纳米颗粒在催化、储能和转化方面具有优异的性能,因为这些材料中含有多种元素,能够实现可调节活性、优异的热稳定性和化学稳定性以及协同催化效应。然而,由于制备通常需要涉及高温这一严苛的合成条件,如何有效地扩大具有均匀粒度和均匀元素分布的高熵合金材料的制造规模仍然是一个挑战。

3.碳质材料中碳纳米管是一种常见的碳材料,碳纳米管具有良好的石墨化结构,导电性能十分优异。但是随着科学技术的进步,传统的碳纳米管(carbonnanotubes,简称cnts)材料和制备方法有待改进,目前制备碳纳米管的方法有电弧放电法、化学气相沉积法、激光蒸发法、模版法、热解催化和电解法等,但这些方法制备的碳纳米管存在几个问题:(1)制备的碳纳米管大多自由取向,杂乱分布,长度和管径分布不均匀;(2)电弧放电制成的cnts被烧结成束,管与管之间夹杂着杂质或烧结在起;(3)制成的cnts长度只有几十微米,很难测量其物理性能。

4.生产高熵合金的传统湿化学方法通常会导致元素相分离,因为大多数金属元素在热力学平衡条件下是不互溶的。实现五种以上元素的均匀混合通常需要使用极高的温度,然后以》103k/s的冷却速率快速冷却,以维持在这种非平衡状态下。然而,传统的加热炉只能达到1300k,对于有效金属材料的合金化来说太低,加热/冷却速率不足,仅为几十到几百k/min。此外,很难确保从炉表面到炉中心的温度均匀性,这可能导致纳米颗粒的元素或相分离。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种各金属元素均匀混合,且富含活性位点的fe掺杂cocuzninni/cnts复合材料及其制备方法。

6.为了实现上述目的,本发明采用以下技术方案予以实现:

7.一种fe掺杂cocuzninni/cnts复合材料的制备方法,包括如下步骤:

8.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为(0.1-1):(0.1-1):(0.1-1):(0.1-1):(0.1-1):(5-20):(20-50)分别称取铁源、钴源、铜源、锌源、铟源、镍源和碳源混合后加入研钵中,研磨使其混合均匀,得混合物a;

9.(2)将混合物a放入高温管式炉,在惰性气氛下以10-30℃/min的升温速率自室温升温至150-180℃后保温0.5-2h;

10.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在800-1000k下反应5-10min;

11.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

12.进一步地,所述步骤(1)中,

13.铁源为硫酸亚铁铵、硫酸亚铁、氯化亚铁、草酸铵铁盐或柠檬酸铁中的一种或任意几种的组合;

14.钴源为硝酸钴、碳酸钴或硫酸钴中的一种或任意几种的组合;

15.铜源为氯化亚铜、硫酸铜或硝酸铜中的一种或任意几种的组合;

16.锌源为乙酸锌、硫酸锌或乙酸锌与硫酸锌的组合;

17.铟源为硝酸铟、硫酸铟或硝酸铟与硫酸铟的组合;

18.镍源为硫酸镍、硝酸镍、氯化镍、氨基磺酸镍、溴化镍或氢氧化亚镍中的一种或任意几种的组合;

19.碳源为尿素、三聚氰胺或葡萄糖中的一种或任意几种的组合。

20.进一步地,所述步骤(1)中的研钵为玛瑙研钵,研磨时间为15-20min。

21.进一步地,所述步骤(2)中的惰性气氛为80-120sccm的氩气或氮气。

22.本发明还涉及由上述方法所制备的一种fe掺杂cocuzninni/cnts复合材料,所述fe掺杂cocuzninni/cnts复合材料为具有褶皱的碳纳米管结构。

23.本发明与现有技术相比,具有如下技术效果:

24.1、本发明通过控制反应过程中的工艺条件,再配合过渡金属铁、钴、铜、锌、铟、镍合金催化碳纳米管生长,实现碳纳米管缺陷的增加,而缺陷之间暴露出的键位相互作用导致结构发生变化,使得合成出的碳纳米管表面存在大量褶皱,增大了比表面积。将该材料加入到电池负极材料中可在离子嵌入的过程中提供更多的反应位点,并且由于碳管高度石墨化的结构可以有效地抑制充放电反应过程中的体积膨胀问题,使电池结构更加稳定,从而提高电池的倍率与循环性能。

25.2、本发明采用微波加热的方法,以碳基材料碳纳米管作为基底来制备具有均匀粒径的fe掺杂cocuzninni合金纳米颗粒,由于大量的官能团缺陷可以有效地吸收微波,使得碳纳米管上fe掺杂cocuzninni合金元素混合均匀。

26.3、本发明通过fe掺杂cocuzninni合金自催化生长碳纳米管,使得碳纳米管具有更好的电子传输路径和机械强度,并且造成大量的活性位点,进一步促进离子的快速转移,可显著提升材料在充放电过程中的导电性和结构稳定性。

附图说明

27.图1为本发明实施例1合成的fe掺杂cocuzninni/cnts复合材料的xrd图;

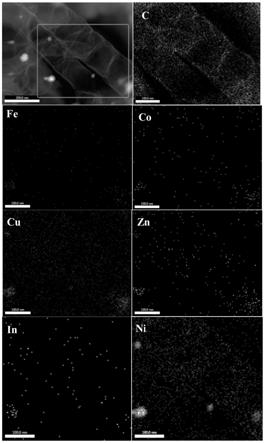

28.图2为本发明实施例1合成的fe掺杂cocuzninni/cnts复合材料的透射电镜以及元素分布图。

具体实施方式

29.以下结合实施例对本发明的具体内容做进一步详细解释说明。

30.本实施例提供一种fe掺杂cocuzninni/cnts复合材料的制备方法,包括如下步骤:

31.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为(0.1-1):(0.1-1):(0.1-1):(0.1-1):(0.1-1):(5-20):(20-50)分别称取铁源、钴源、铜源、锌源、铟源、镍源和碳源混合后加入研钵中,研磨使其混合均匀,得混合物a;

32.(2)将混合物a放入高温管式炉,在惰性气氛下以10-30℃/min的升温速率自室温升温至150-180℃后保温0.5-2h;

33.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在800-1000k下反应5-10min;

34.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

35.本实施例还涉及由上述方法所制备的fe掺杂cocuzninni/cnts复合材料,该复合材料为具有褶皱的碳纳米管结构。

36.为进一步详细说明本发明的技术方案,以下结合具体实施例进行详细说明。

37.实施例1

38.本实施例提供一种fe掺杂cocuzninni/cnts复合材料的制备方法,具体包括如下步骤:

39.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为0.1:0.128:0.155:0.17:0.124:5.78:24.78分别称取草酸铵铁盐、硝酸钴、硝酸铜、乙酸锌、硝酸铟、六水合硝酸镍和三聚氰胺混合后加入到玛瑙研钵,研磨20min,使其混合均匀,得混合物a;

40.(2)将混合物a放入高温管式炉,在80sccm的氮气气氛下以30℃/min的升温速率自室温升温至180℃后保温0.5h;

41.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在1000k下反应5min;

42.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

43.图1为本实施例合成的fe掺杂cocuzninni/cnts复合材料的xrd图,从图中可以明显看到在2θ为25.95

°

存在碳峰,在44.3

°

、51.6

°

时存在明显的衍射峰为fe掺杂cocuzninni合金,并且结晶性较好,峰强度高。

44.图2为本实施例合成的fe掺杂cocuzninni/cnts复合材料的透射电镜以及元素分布图;从图中可以看出该fe掺杂cocuzninni/cnts复合材料尺寸在150nm左右,形貌完整,并且从图中可以看到碳纳米管表面有大量褶皱存在,增大了比表面积,具有丰富的活性位点;同时根据碳、铁、钴、铜、锌、铟和镍的元素分布图可以看到各元素均匀分布在碳纳米管管壁处,从而提供更多活性位点,有利于电化学反应的进行。

45.实施例2

46.本实施例提供一种fe掺杂cocuzninni/cnts复合材料的制备方法,具体包括如下步骤:

47.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为1:0.2:0.1:0.1:0.1:5:20分别称取硫酸亚铁铵、碳酸钴、氯化亚铜、乙酸锌、硫酸铟、硫酸镍和尿素混合后加入到玛瑙研钵,研磨15min,使其混合均匀,得混合物a;

48.(2)将混合物a放入高温管式炉,在120sccm的氮气气氛下以10℃/min的升温速率自室温升温至150℃后保温2h;

49.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在800k下反应10min;

50.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

51.实施例3

52.本实施例提供一种fe掺杂cocuzninni/cnts复合材料的制备方法,具体包括如下步骤:

53.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为0.1:0.1:0.1:0.1:0.1:20:50分别称取硫酸亚铁、硫酸钴、硫酸铜、硫酸锌、硝酸铟、氯化镍和葡萄糖混合后加入到玛瑙研钵,研磨18min,使其混合均匀,得混合物a;

54.(2)将混合物a放入高温管式炉,在100sccm的氮气气氛下以20℃/min的升温速率自室温升温至160℃后保温1h;

55.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在900k下反应7min;

56.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

57.实施例4

58.本实施例提供一种fe掺杂cocuzninni/cnts复合材料的制备方法,具体包括如下步骤:

59.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为0.1:0.1:0.1:0.1:0.1:10:25分别称取氯化亚铁、硝酸钴、硝酸铜、硫酸锌、硝酸铟、溴化镍和三聚氰胺混合后加入到玛瑙研钵,研磨20min,使其混合均匀,得混合物a;

60.(2)将混合物a放入高温管式炉,在120sccm的氩气气氛下以30℃/min的升温速率自室温升温至180℃后保温1h;

61.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在1000k下反应6min;

62.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

63.实施例5

64.本实施例提供一种fe掺杂cocuzninni/cnts复合材料的制备方法,具体包括如下步骤:

65.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为0.1:0.2:0.2:0.2:0.2:15:30分别称取铁源、钴源、铜源、锌源、铟源、镍源和碳源混合后加入到玛瑙研钵,其中,铁源为铁原子摩尔比为1:1的硫酸亚铁和柠檬酸铁,钴源为钴原子摩尔比为1:1的硝酸钴和碳酸钴,铜源为铜原子摩尔比为1:2的氯化亚铜和硝酸铜,锌源为锌原子摩尔比为1:1的乙酸锌和硫酸锌,铟源为铟原子摩尔比为2:1的硝酸铟和硫酸铟,镍源为镍原子摩尔比为1:1硝酸镍和氨基磺酸镍,碳源为碳原子摩尔比为1:2的三聚氰胺和尿素,研磨15min,使其混合均匀,得混合物a;

66.(2)将混合物a放入高温管式炉,在氮气气氛下以15℃/min的升温速率自室温升温至170℃后保温2h;

67.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在800k下反应8min;

68.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

69.实施例6

70.本实施例提供一种fe掺杂cocuzninni/cnts复合材料的制备方法,具体包括如下步骤:

71.(1)按铁、钴、铜、锌、铟、镍、碳原子摩尔比为0.1:0.2:0.2:0.2:0.2:15:30分别称取铁源、钴源、铜源、锌源、铟源、镍源和碳源混合后加入到玛瑙研钵,其中,铁源为铁原子摩尔比为1:1的硫酸亚铁和氯化亚铁,钴源为硝酸钴,铜源为硝酸铜,锌源为锌原子摩尔比为1:2的乙酸锌和硫酸锌,铟源为铟原子摩尔比为1:1的硝酸铟和硫酸铟,镍源为镍原子摩尔比为1:1:1的硫酸镍、硝酸镍和氯化镍,碳源为碳原子摩尔比为1:1的三聚氰胺和葡萄糖,研磨15-20min,使其混合均匀,得混合物a;

72.(2)将混合物a放入高温管式炉,在100sccm的氩气气氛下以20℃/min的升温速率自室温升温至150℃后保温1.5h;

73.(3)关闭高温管式炉,待炉内温度降至室温后取出,然后通过手套箱将其密封在充满氩气的玻璃瓶中,并将该玻璃瓶放入微波合成仪器中,在900k下反应10min;

74.(4)反应结束待其冷却至室温后取出,即得fe掺杂cocuzninni/cnts复合材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1