一种Micro-LED驱动背板结构与制备方法与流程

一种micro

‑

led驱动背板结构与制备方法

技术领域

1.本发明涉及micro

‑

led显示技术领域,具体为一种micro

‑

led驱动背板结构与制备方法。

背景技术:

2.近年来,micro

‑

led显示技术逐渐发展,其相对oled及lcd技术在性能上均有明显提高,具有对比度高,亮度高,色域高,响应速度快等一系列优势。但micro

‑

led显示技术在巨量转移与键合上尚有许多问题限制其发展。

3.目前主流的micro

‑

led芯片是通过在蓝宝石晶圆上生长,通过激光剥离将micro

‑

led芯片取下通过巨量转移至驱动基板经键合过程后形成显示面板现有的micro

‑

led按照芯片结构划分,主要有正装,倒装,垂直三种芯片结构类型;由于倒装结构芯片的电极可以直接通过焊料与驱动基板相连,键合过程较简单,因此其目前是micro

‑

led显示技术中的主流方案。随着micro

‑

led显示技术的发展,为了提高分辨率,需求像素尺寸不断减小。由于正装芯片以及倒装芯片的电极均位于芯片同一侧,因此限制了芯片尺寸的微缩化,垂直结构芯片由于其电极位于显示芯片的两侧,因此是很好的解决方案;另外其也具有出光均匀,散热性好等优势;但垂直芯片的键合过程需要两次完成,工艺较为困难;且垂直芯片的出光面有金属电极部分遮挡,因此其出光率不如倒装芯片。

技术实现要素:

4.本发明的目的在于提供一种micro

‑

led驱动背板结构与制备方法,利用透明导电层与micro

‑

led垂直芯片的电极与第二金属层的地电极连接,降低垂直芯片上电极的连接难度,并通过两次有机绝缘层的成膜和开孔,降低透明导电层与第二金属层连接断线的风险,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种micro

‑

led驱动背板结构,包括玻璃基板、micro

‑

led芯片和内驱动基板,所述内驱动基板包括第一金属层、栅极绝缘层、半导体有源层、第二金属层和钝化层,所述第一金属层设于玻璃基板上并通过栅极绝缘层绝缘覆盖,所述半导体有源层和第二金属层设于栅极绝缘层上且第二金属层的底端穿过栅极绝缘层上的第一开孔与第一金属层连接,钝化层设于栅极绝缘层上并对半导体有源层和第二金属层绝缘覆盖;所述钝化层上设有金属电极且金属电极的底端穿过钝化层设置的第二开孔与第二金属层连接,所述钝化层上设有第一有机绝缘层,第一有机绝缘层对金属电极覆盖并设有对金属电极漏出的凹槽;所述micro

‑

led芯片设于凹槽内部,所述第一有机绝缘层设有对micro

‑

led芯片覆盖的第二有机绝缘层,所述第二有机绝缘层上设有透明导电层且透明导电层的底端通过第二有机绝缘层上设置的第三开孔与micro

‑

led芯片连接,所述透明导电层底部右端通过第二有机绝缘层、第一有机绝缘层和钝化层开设的第四开孔、第五开孔和第六开孔与钝化层

内的第二金属层连接。

6.优选的,第一金属层为金属栅极。

7.优选的,所述第二金属层为金属源极。

8.优选的,所述micro

‑

led芯片通过巨量转移至中转基板上,中转基板底部的显示电极通过焊料固定在金属电极上。

9.一种micro

‑

led驱动背板结构的制备方法,具体包括以下步骤:s1、内驱动基板的制作:s1.1、栅极绝缘层的形成:第一金属层固定在玻璃基板上后,栅极绝缘层覆盖第一金属层并固定在玻璃基板上,栅极绝缘层上开设与第一金属层相通的第一开孔;s1.2、钝化层的形成:半导体有源层和第二金属层设在栅极绝缘层上,第二金属层的底端穿过第一开孔与栅极绝缘层内的第一金属层连接,实现第二金属层与第一金属层的互联tft器件组成驱动电路,钝化层覆盖在半导体有源层和第二金属层上,形成底栅底接触型的tft器件组成的像素内驱动基板;s2、金属电极与第二金属层的连接:钝化层成膜后,在钝化层上开设与第二金属层相通的第二开孔和与透明导电层相连接导通的第六开孔,金属电极设于钝化层上且金属电极的底端通过第二开孔与第二金属层连接;s3、第一有机绝缘层的形成:第一有机绝缘层涂布在钝化层上,并对金属电极覆盖,通过曝光对第一有机绝缘层开设与micro

‑

led芯片尺寸相对应的凹槽,以及与第六开孔相对应的第五开孔,第五开孔的直径大于第六开孔;s4、micro

‑

led芯片与内驱动基板的连接:micro

‑

led芯片为蓝宝石衬底上的形成的micro

‑

led芯片结构,micro

‑

led芯片通过巨量转移至带有显示电极的中转基板上,中转基板底端的显示芯片底部电极浸入熔融的焊料中,焊料与显示芯片底部电极充分接触后,将浸上焊料的中转基板提起,使micro

‑

led芯片通过带有焊料的中转基板卡入凹槽内,焊料在与凹槽相通的金属电极接触通过回流焊加热,使焊料熔融对中转基板底端的显示芯片电极与金属电极连接形成micro

‑

led显示基板;s5、完成制备:micro

‑

led显示基板上涂布第二有机绝缘层上涂布,且第二有机绝缘层设于第一有机绝缘层上,第二有机绝缘层涂布成膜后通过曝光在第二有机绝缘层上开设与micro

‑

led芯片表面上的电极相通的第三开孔、以及与第五开孔相通的第四开孔,第四开孔的直径大于第五开孔的直径,透明导电层通过第三开孔和第四开孔、第五开孔以及第六开孔的配合过孔,使micro

‑

led芯片上的电极与第二金属层制作的地电极相连接。

10.优选的,所述步骤s3中第一有机绝缘层的成膜厚度为micro

‑

led芯片的三分之二。

11.优选的,焊料为与显示芯片电极浸润性较优材料。

12.优选的,玻璃基板上制作的tft器件类型包括但不限于共面式tft、顶栅顶接触式tft,s1除tft器件所组成的驱动电路外,还包括由第二金属层制作的地电极。

13.本发明的有益效果是:本发明通过在玻璃基板上依次设置栅极绝缘层、钝化层、第一有机绝缘层和第二有机绝缘层,并在第二有机绝缘层上设置与micro

‑

led芯片表面上的电极相通的第三开孔,钝化层、第一有机绝缘层和第二有机绝缘层开设与钝化层内第一金属层相通的第六开孔、第五开孔和第四开孔,实现透明导电层将micro

‑

led芯片上的电极与第一金属层上的地电极垂直连接,并通过第一有机绝缘层和第二有机绝缘层的成膜及开

孔,降低透明导电层断线的风险,降低micro

‑

led垂直芯片的电极连接难度,增强垂直芯片的出光率。

附图说明

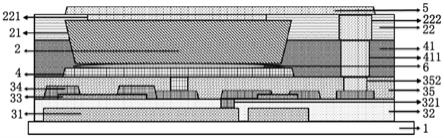

14.图1为本发明的结构示意图;图2为本发明的内驱动电路结构示意图;图3为本发明的micro

‑

led芯片通过中转基板底部电极浸取焊料时示意图;图4为本发明的micro

‑

led芯片通过中转基板底部电极浸取焊料取出后示意图。

15.图中:1、玻璃基板;2、micro

‑

led芯片;21、凹槽;22、第二有机绝缘层;221、第三开孔;222、第四开孔;31、第一金属层;32、栅极绝缘层;321、第一开孔; 33、半导体有源层;34、第二金属层;35、钝化层;351、第二开孔;352、第六开孔;4、金属电极;41、第一有机绝缘层;411、第五开孔;5、透明导电层;6、焊料。

具体实施方式

16.下面将结合本发明实施例中的具体说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明提供了如图1

‑

4所示的一种micro

‑

led驱动背板结构,包括玻璃基板1、micro

‑

led芯片2和内驱动基板,所述内驱动基板包括第一金属层31、栅极绝缘层32、半导体有源层33、第二金属层34和钝化层35,第一金属层31为金属栅极。所述第二金属层34为金属源极。所述第一金属层31设于玻璃基板1上并通过栅极绝缘层32绝缘覆盖,所述半导体有源层33和第二金属层34设于栅极绝缘层32上且第二金属层34的底端穿过栅极绝缘层32上的第一开孔321与第一金属层31连接,钝化层35设于栅极绝缘层32上并对半导体有源层33和第二金属层34绝缘覆盖;所述钝化层35上设有金属电极4且金属电极4的底端穿过钝化层35设置的第二开孔351与第二金属层34连接,所述钝化层35上设有第一有机绝缘层41,第一有机绝缘层41对金属电极4覆盖并设有对金属电极4漏出的凹槽21;所述micro

‑

led芯片2通过巨量转移至中转基板上,中转基板底部的显示电极通过焊料6固定在金属电极4上,方便通中转基板底端显示电极对焊料6浸取,所述micro

‑

led芯片2设于凹槽21内部,所述第一有机绝缘层41设有对micro

‑

led芯片2覆盖的第二有机绝缘层22,所述第二有机绝缘层22上设有透明导电层5且透明导电层5的底端通过第二有机绝缘层22上设置的第三开孔221与micro

‑

led芯片2连接,所述透明导电层5底部右端通过第二有机绝缘层22、第一有机绝缘层41和钝化层35开设的第四开孔222、第五开孔411和第六开孔352与钝化层35内的第二金属层34连接。

18.一种micro

‑

led驱动背板结构的制备方法,具体包括以下步骤:s1、内驱动基板的制作:s1.1、栅极绝缘层32的形成:第一金属层31固定在玻璃基板1上后,栅极绝缘层32覆盖第一金属层31并固定在玻璃基板1上,栅极绝缘层32上开设与第一金属层31相通的第

一开孔321,栅极绝缘层32用于对第一金属层31的外部绝缘防护;s1.2、钝化层35的形成:半导体有源层33和第二金属层34设在栅极绝缘层32上,第二金属层34的底端穿过第一开孔321与栅极绝缘层32内的第一金属层31连接,实现第二金属层34与第一金属层31的互联tft器件组成驱动电路,钝化层35覆盖在半导体有源层33和第二金属层34上,形成底栅底接触型的tft器件组成的内驱动基板,钝化层35起到对半导体有源层33和第二金属层34与腐蚀介质完全隔开的作用,防止半导体有源层33和第二金属层34与腐蚀介质接触,从而使半导体有源层33和第二金属层34基本停止溶解形成钝态达到防腐蚀的作用;s2、金属电极4与第二金属层34的连接:钝化层35成膜后,在钝化层35上开设与第二金属层34相通的第二开孔351和与透明导电层5相连接导通的第六开孔352,金属电极4设于钝化层35上且金属电极4的底端通过第二开孔351与第二金属层34连接;s3、第一有机绝缘层41的形成:第一有机绝缘层41涂布在钝化层35上,并对金属电极4覆盖,第一有机绝缘层41的成膜厚度为micro

‑

led芯片2的三分之二。通过曝光对第一有机绝缘层41开设与micro

‑

led芯片2尺寸相对应的凹槽21,以及与第六开孔352相对应的第五开孔411,第五开孔411的直径大于第六开孔352;s4、micro

‑

led芯片2与内驱动基板的连接:micro

‑

led芯片2为蓝宝石衬底上的形成的micro

‑

led芯片结构,micro

‑

led芯片2通过巨量转移至带有显示电极的中转基板上,中转基板底端的显示芯片底部电极浸入熔融的焊料6中,焊料6与显示芯片底部电极充分接触后,将浸上焊料的中转基板提起,使micro

‑

led芯片2通过带有焊料6的中转基板卡入凹槽21内,焊料6在与凹槽21相通的金属电极4接触通过回流焊加热,使焊料6熔融对中转基板底端的显示芯片电极与金属电极4连接形成micro

‑

led显示基板,焊料6为与显示芯片电极浸润性较优材料。焊料6采用在1400℃左右高温下烧结而不致发生氧化、熔化、挥发、流失等现象且价格适中的镍金属或ni的浆料;s5、完成制备:micro

‑

led显示基板上涂布第二有机绝缘层22,且第二有机绝缘层22设于第一有机绝缘层41上,第二有机绝缘层22涂布成膜后通过曝光在第二有机绝缘层22上开设与micro

‑

led芯片2上表面的电极相通的第三开孔221、以及与第五开孔411相通的第四开孔222,第四开孔222的直径略大于第五开孔411的直径,第五开孔411的直径略大于第六开孔352的直径,第六开孔352、第五开孔411和第四开孔222的内径呈阶梯状设置,透明导电层5通过第三开孔221和第四开孔222、第五开孔411以及第六开孔352的配合过孔,使micro

‑

led芯片2上的电极与第二金属层34制作的地电极相连接。

19.玻璃基板1上制作的tft器件类型包括但不限于共面式tft、顶栅顶接触式tft等,步骤s1中除tft器件所组成的驱动电路外,还包括由第二金属层34制作的地电极。

20.综合上述所说:该micro

‑

led驱动背板结构与制备方法,为对micro

‑

led显示驱动基板的设计,具体为micro

‑

led垂直结构显示芯片的转移与键合过程;该micro

‑

led驱动背板结构与制备方法,通过在玻璃基板1上依次设置栅极绝缘层32、钝化层35、第一有机绝缘层41和第二有机绝缘层22,栅极绝缘层对第一金属层覆盖并固定在玻璃基板上,钝化层对半导体有源层和第二金属层覆盖并固定在栅极绝缘层上形成底栅底接触型的tft器件组成的像素内驱动基板,以及通过在第二有机绝缘层22上设置与micro

‑

led芯片2上表面的电极相通的第三开孔221,钝化层35、第一有机绝缘层41和第二有

机绝缘层22开设与钝化层35内第一金属层31相通的第六开孔352、第五开孔411和第四开孔222,实现透明导电层5的底端和右侧分别与micro

‑

led芯片2上的电极与第一金属层31上的地电极呈垂直连接,并通过第一有机绝缘层41和第二有机绝缘层22的成膜及开孔,降低透明导电层5断线的风险,降低micro

‑

led垂直芯片上的电极连接难度,增强垂直芯片的出光率。

21.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求与等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1