一种甲醇固体氧化物燃料电池及含该燃料电池的发电系统

1.本发明涉及一种以甲醇为燃料的固体氧化物燃料电池,还涉及含上述燃料电池的发电系统。

背景技术:

2.固体氧化物燃料电池(sofc)因其能量转化效率高、燃料选择灵活、固态电解质稳定和功率密度相对较高等优点而备受青睐。sofc的发电效率一般在43%~55%之间,其余能量均以热量的形式散发。且sofc由于工作温度高(600℃-1000℃),所以其产生的废热具有很高的利用价值,可以将其充分利用起来,从而进一步提高能源的利用率,减少排放。

3.固体氧化物燃料电池的燃料选择是丰富多样的。其中氢气是固体氧化物燃料电池(sofc)最为理想的燃料,但作为一种二次能源,氢气不可直接获得且其储存运输技术尚不成熟,成本较高。因而使用甲醇为燃料的固体氧化物燃料电池受到了各国学者越来越多的关注。与使用h2为燃料的固体氧化物燃料电池相比,甲醇固体氧化物燃料电池的优势有:(1)甲醇的来源广泛且方便储存和运输。(2)甲醇不需要像氢气那样建立新的燃料基础设施例如加氢站,制氢站等。然而目前,对使用甲醇为燃料的固体氧化物燃料电池的研究还不够成熟。且相比于氢气,使用甲醇为燃料就无法避免其带来的积碳问题,特别对于阳极使用ni的sofc,ni是sofc使用最为广泛的电化学催化剂,但同时ni也是一种良好的烃类裂解反应催化剂,此时碳沉积主要发生在由几个相邻ni原子组成的金属ni团簇上。许多学者通过研究发现积碳主要集中在燃料入口处的阳极表面。因此积碳问题是阻碍甲醇固体氧化物燃料电池发展的关键问题之一。

技术实现要素:

4.发明目的:本发明目的在于提供一种能够有效缓解甲醇sofc阳极积碳问题的固体氧化物燃料电池;本发明另一目的是提供含上述固体氧化物燃料电池的发电系统。

5.技术方案:本发明所述的甲醇固体氧化物燃料电池,所述燃料电池为管式sofc电池堆,所述管式sofc电池堆内包含多个管式sofc单电池,所述管式sofc单电池的内管在燃料入口处的管道侧壁为多孔层结构,多孔层管道为中空管道,只是管道侧壁为多孔层结构,多孔层侧壁为孔隙率0.5的多孔层侧壁,侧壁的形态类似于海绵结构,但是是硬质的,多孔层侧壁的厚度为2mm。

6.其中,所述内管的内壁上涂有甲醇热解催化剂层,沿燃料在内管内的移动方向,催化剂层的厚度逐渐变厚。

7.其中,所述管式sofc电池堆还包括燃料进气腔、燃料出气腔、空气腔和空气缓冲腔;管式sofc单电池内管的进气口伸入燃料进气腔中;燃料进气腔内设有燃料出气腔在对应回形隔板末端处设有燃料出气管道;还包括回形隔板,燃料进气管道与回形隔板中心腔体连通,燃料混合气沿着回型隔板依次从每个管式sofc单电池的内管进入电池内的阳极功能层参与阳极电化学反应,反应后的气体从内管外侧腔体排出,沿回型隔板形成的回型流

道从燃料出气管道排出;空气缓冲腔与空气腔之间设有多孔隔板,空气缓冲腔与空气进口管道连通,空气腔设有空气出气管道,管式sofc单电池外侧的阴极功能层位于空气腔中,空气均匀进入空气腔中参与阴极电化学反应,再从空气腔四周的空气出气管道排出。

8.含上述甲醇固体氧化物燃料电池的发电系统,所述发电系统包括管式sofc电池堆、与管式sofc电池堆燃料入口连接的燃料进料管路以及与管式sofc电池堆空气入口连接的空气进料管路;还包括燃料侧排出气体的处理管路和空气侧排出空气的热回收管路。

9.其中,所述燃料进料管路依次包括甲醇罐、一级混合器、甲醇蒸发器、换热器i以及二级混合器;在甲醇罐和一级混合器的连接管路上设有水泵i和流量控制阀i,一级混合器将水与甲醇混合后通过水泵ii泵入甲醇蒸发器中,经甲醇蒸发器得到的甲醇蒸汽经换热器i后在二级混合器中与co和h混合,混合后的混合燃料通过流量控制阀ii进入管式sofc电池堆中。

10.其中,水与甲醇的混合体积比为1:9。

11.其中,所述甲醇蒸发器包括与一级混合器出口连接的甲醇溶液箱以及位于甲醇溶液箱上方的空气腔以及位于空气腔上方且与空气腔通过挡板隔开的甲醇蒸汽收集腔;还包括多个升膜蒸发管,升膜蒸发管的进液端伸入甲醇溶液箱中,升膜蒸发管穿过空气腔,升膜蒸发管出口端伸入甲醇蒸汽收集腔中;其中,所述空气腔包括热空气进气口和冷空气出气口,热空气进气口靠近升膜蒸发管的进液端,冷空气出气口远离升膜蒸发管的进液端;所述甲醇蒸汽收集腔包括甲醇蒸汽出口;所述升膜蒸发管包括管道以及插入管道中的多孔段,多孔段上半部位于管道中,多孔段下半部伸入甲醇溶液箱中,多孔段上半部位于空气腔对应设置热空气进气口处;多孔段上半部的外侧壁上带有环形肋片。

12.其中,所述空气进料管路包括鼓风机和至少一级换热器,鼓风机将空气压入多级串联的换热器内持续加热,加热后的空气经流量控制阀iii进入管式sofc电池堆中。

13.其中,燃料侧排出的混合气体先进入换热器iii加热空气进料管路中的空气,再进入换热器i加热甲醇蒸汽,换热后进入冷却塔分离出混合气体中的ho2,分离出的水通过水箱收集;水箱内的水可通过水泵iii和流量控制阀iv进入一级混合器与甲醇混合;分离出ho2后,剩余的co2、co、h2混合气体进入镁粉燃烧炉中,co2和镁粉燃烧,燃烧后排出的co、h2混合气通入二级混合器中与甲醇蒸汽混合,实现残余燃料的回收利用,

14.其中,所述镁粉燃烧炉包括由多层燃烧室组成的反应腔,每层燃烧室内均配有火花塞,相邻层燃烧室之间通过多孔隔板隔开,多孔隔板连有穿出燃烧室侧壁的转轴,转轴通过轴承与燃烧室侧壁固定连接;所述反应腔顶部设有镁粉进料口和出气口,进料口处设有阀门i,出气口处设有阀门iv;反应腔底部设有粉末回收箱,在反应腔与粉末回收箱之间设有阀门iii,反应腔下部侧壁上设有混合气体进气口,进气口处设有阀门ii。

15.其中,反应后从管式sofc电池堆空气出口排出的高温空气先进入换热器ii中加热鼓风机压入的常温空气,再进入甲醇蒸发器中对甲醇溶液进行加热,冷却的空气从冷空气出气口排出,实现了管式sofc电池堆高温空气的余热利用。

16.甲醇在接触到阳极时迅速发生分解反应(ni是烃类裂解反应催化剂),生成h2和co。因此在内管燃料出口端对应的阳极处富集了高浓度的co,又由于甲醇热解会吸收大量的热,因此在该区域会形成低温区,高浓度的co和低温区两个因素使强积碳活性区域集中在阳极顶部。

17.甲醇热解产生co和h2,co和h2是参与阳极电化学反应的真正燃料,反应方程式为:ch3oh=co+2h2。h2在发生电化学反应后会生成h2o,h2o会和co发生水气位移反应,反应方程式为:co+h2o=co2+h2。

18.有益效果:相比于现有技术,本发明具有的显著效果为:1、管式sofc单电池内管在燃料入口处的侧壁为多孔层结构,使燃料在该处能够沿着多孔层结构各向分散出内管,实现有效缓解甲醇sofc阳极积碳的问题,若内管在燃料入口处的侧壁为封闭,在内管出口端高浓度甲醇大量分解,吸收大量热量,在阳极顶部形成低温区,易形成积碳,当内管在燃料入口处的侧壁为多孔层结构,部分燃料直接通过多孔层渗出到内管外部腔体参与阳极反应,由于该处位于电池反应的后半部分,温度较高,甲醇在此处热解吸热可以降低该部分的温度,减小整个电池的温差,同时该处已生成足量h2o和co2,不会引发积碳现象,另一方面能够降低内管出口端甲醇的浓度,即进入圆管末端部分的甲醇浓度减小,该处甲醇分解反应速率降低,co浓度降低,吸热减少,温度降幅减小,在减小电池整体温差的同时缓解因低温引起的积碳现象;2、管式sofc单电池内管内壁涂有甲醇热解催化剂层,催化剂层的厚度由上而下逐渐变厚;甲醇在进入内管后在甲醇热解催化剂的作用下发生热解反应,甲醇浓度逐渐减小,催化剂层厚度的逐渐增加平衡了甲醇在整个内管表面的反应速率,协同避免高浓度甲醇在阳极顶部分解吸热形成低温区,因此达到减小电池温差、缓解积碳现象、提升电池性能的目的;3、本发明发电系统实现了对燃烧侧排出气体中co和h2的回收利用,能够降低燃料混合气体中甲醇的占比,因此也能协同减轻积碳现象,并且甲醇含量减少,因此甲醇分解吸热减少,使电池温度更加均匀;4、本发明发电系统实现了对燃烧侧排出气体中h2o的回收利用,通过在初始燃料中掺入少量的水,可以在不影响电池堆性能的前提下大幅减轻积碳现象,因为h2o会和甲醇热解生成的co发生水气位移反应,由于本发明电池中内管在燃料入口处的侧壁开有多个通孔,因此只需要在甲醇中掺入少量的水即可达到大幅减轻积碳现象的目的;5、本发明发电系统能够对燃烧侧排出气体中的二氧化碳进行全部回收利用,将其与和mg粉充分燃烧生成的mgo/c复合材料可用于去除磷酸盐,燃烧产生的热量还用于斯特林发动机发电;6、本发明发电系统实现了对管式sofc电池堆排出的高温气体余热的有效利用,用于常温空气的预热和甲醇的蒸发,从而提高整个系统的能量利用率。

附图说明

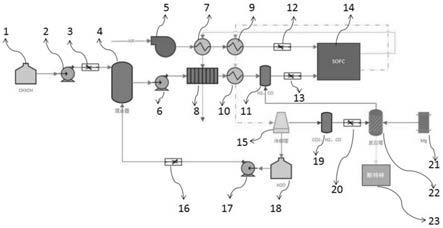

19.图1为本发明发电系统的系统原理图;

20.图2为甲醇蒸发器的结构示意图;

21.图3为升膜蒸发管的结构示意图;

22.图4为本发明管式sofc电池堆的结构示意图;

23.图5为管式sofc单电池的横截面示意图;

24.图6为管式sofc单电池的局部剖视图;

25.图7为管式sofc电池堆燃料进气腔俯视图;

26.图8为管式sofc电池堆燃料出气腔仰视图;

27.图9为镁粉燃烧炉的结构示意图;

28.图10为管式sofc单电池的内管在燃料入口处侧壁为封闭无通孔结构时阳极积碳活性示意图;

29.图11为管式sofc单电池的内管在燃料入口处侧壁设有通孔结构时阳极积碳活性示意图;

30.图12为管式sofc单电池的内管在燃料入口处侧壁为封闭无通孔结构时电池温度分布示意图;

31.图13为管式sofc单电池的内管在燃料入口处侧壁设有通孔结构时电池温度分布示意图;

32.图14为管式sofc单电池的内管在燃料入口处侧壁设有通孔结构时甲醇中含水量对电池性能和积碳活性影响的示意图。

具体实施方式

33.如图1~9所示,本发明以甲醇为燃料的固体氧化物燃料电池,燃料电池为管式sofc电池堆14,管式sofc电池堆14内包含多个管式sofc单电池1413,管式sofc单电池1413内管1416位于电池反应区的燃料入口处的管道侧壁为多孔层结构1417,多孔层侧壁为孔隙率0.5的多孔层侧壁,多孔层侧壁的形态类似于海绵结构,但是是硬质的,多孔层侧壁的厚度为2mm;内管1416-2的内壁(除去带多孔层侧壁的管道)上涂有甲醇热解催化剂层,沿燃料在内管内的移动方向,催化剂层的厚度逐渐变厚。

34.传统结构(内管在燃料入口处的侧壁封闭)电池温度逐渐升高,电池两端温差较大。多孔层对入口燃料的分流,阳极顶部的甲醇浓度减少,甲醇分解反应速率减缓,吸收的热量减少,因此阳极顶部温度比传统结构提高,不仅有效缓解了电池顶部温度过低引起的积碳反应,另一部分甲醇在阳极底部分解吸热,有效阻止了电池温度进一步升高,而且大幅减少了电池的最大温差,更均匀的温度场为电池的稳定运行提供了保障。

35.管式sofc电池堆14还包括燃料进气腔1401、燃料出气腔1402、空气腔1405和空气缓冲腔1407;管式sofc单电池1413内管1416包括伸出电池反应区的上半部1416-1和位于电池反应区内的下半部1416-2(如图5所示);上半部1416-1位于燃料进气腔1401中;燃料进气腔1401内设有燃料出气腔1402在对应回形隔板1410末端处设有燃料出气管道1404;管式sofc电池堆14还包括同时设置在燃料进气腔1401和燃料出气腔1402中的回形隔板1410,燃料进气腔1401和燃料出气腔1402其余部分通过隔板隔开,燃料进气管道1409与回形隔板1410中心腔体连通,燃料混合气沿着回型隔板1410依次从每个管式sofc单电池1413的内管1416进入电池内的阳极功能层1421参与阳极电化学反应,反应后的气体从内管1416外侧腔体1418排出,沿回型隔板1410形成的回型流道从燃料出气管道1404排出,这样每个单管sofc内的燃料从进气到出气流动路径一致,燃料在每个管道内的分布更加均匀;空气缓冲腔1407与空气腔1405之间设有多孔隔板1406,空气缓冲腔1407与空气进口管道1408连通,空气腔1405设有空气出气管道,管式sofc单电池1413外侧的阴极功能层1423位于空气腔1405中,空气经流量控制阀iii12从空气进口管道1408进入空气缓冲腔1407内,在多孔隔板1406的作用下,空气更加均匀地进入空气腔1405内参与阴极电化学反应,再从空气腔1405四周的空气出气管道(1403、1411、1412)排出,而后汇聚进入换热器ii7。

36.管式sofc单电池1413呈管状结构,由外到内依次为:阴极支撑层1424、阴极功能层1423、电解质层1422、阳极功能层1421和阳极支撑层1420,内管1416位于阳极支撑层1420内的腔体中,内管1416和阳极支撑层1420之间空隙形成的腔体1418为阳极反应区,如图6所

示,内管1416位于电池反应区内的长度与带多孔层侧壁管道的长度之比为3:1,即若位于电池反应区内的内管下半部1416-2长度为9cm,带多孔层侧壁管道的长度为3cm。

37.本发明含上述甲醇固体氧化物燃料电池的发电系统,发电系统包括管式sofc电池堆14、与管式sofc电池堆14燃料入口连接的燃料进料管路以及与管式sofc电池堆14空气入口连接的空气进料管路;还包括燃料侧排出气体的处理管路和空气侧排出空气的热回收管路。

38.其中,燃料进料管路依次包括甲醇罐1、一级混合器4、甲醇蒸发器8、换热器i10以及二级混合器11;在甲醇罐1和一级混合器4的连接管路上设有水泵i2和流量控制阀i3,一级混合器4将水与甲醇混合后通过水泵ii6泵入甲醇蒸发器8中,经甲醇蒸发器8得到的甲醇蒸汽经换热器i10后在二级混合器11中与co和h2混合,混合后的混合燃料通过流量控制阀ii13进入管式sofc电池堆14中;一级混合器4中,水与甲醇的混合体积比为1:9。

39.其中,甲醇蒸发器8包括与一级混合器4出口连接的甲醇溶液箱803以及位于甲醇溶液箱803上方的空气腔802以及位于空气腔802上方且与空气腔802通过挡板813隔开的甲醇蒸汽收集腔805,空气腔802与甲醇溶液箱803和甲醇蒸汽收集腔805均不相通;甲醇蒸发器8还包括多个升膜蒸发管808,升膜蒸发管808的进液端伸入甲醇溶液箱803中,升膜蒸发管808穿过空气腔802,升膜蒸发管808出口端伸入甲醇蒸汽收集腔805中;其中,空气腔802包括热空气进气口809和冷空气出气口801,热空气进气口809靠近升膜蒸发管808的进液端,冷空气出气口801远离升膜蒸发管808的进液端;甲醇蒸汽收集腔805包括甲醇蒸汽出口806;升膜蒸发管808包括管道810以及插入管道810中的多孔段812,多孔段812上半部位于管道810中,多孔段812下半部伸入甲醇溶液箱803中,多孔段812上半部位于空气腔802对应设置热空气进气口809处;多孔段812上半部的外侧壁上带有环形肋片811。环形肋片811能够增加换热面积。甲醇溶液箱803中的甲醇在毛细作用下吸入多孔段812内,空气腔802最下层设置热空气进气口809处的多孔段812管外温度最高,且附有环形肋片811加强对流换热,此时多孔段812内的甲醇液体换热面积大,更容易沸腾汽化,蒸汽体积极速增大,管芯内形成高速上升气流将没有汽化的液体在管壁抹成薄膜向上流动,形成很好的传热条件,使蒸发变快,产生的甲醇蒸汽经甲醇蒸汽出口806进入换热器i10继续加热。多孔段812不具有中空管道结构,多孔段812为孔隙率0.5的多孔层,其形态类似于海绵结构,但是是硬质的。

40.空气腔802还设有多个相互平行且交错设置的折流板807,换热器ii7中出来的热空气从热空气进气口809进入空气腔802,在折流板807的作用下在空气腔802内呈s型流动,最后从冷空气出气口801直接排出,从而增加了热空气在空气腔802内的流动距离,有效提升了甲醇蒸发器8的换热效率。

41.空气进料管路包括鼓风机5、换热器ii7和换热器iii9,鼓风机5将空气压入换热器ii7中进行预热,经换热器ii7后再进入换热器iii9继续加热,加热后的空气经流量控制阀iii12进入管式sofc电池堆14中。反应后从管式sofc电池堆14空气出口排出的高温空气先进入换热器ii7中加热鼓风机5压入的常温空气,再进入甲醇蒸发器8中对甲醇溶液进行加热,冷却的空气从冷空气出气口801排出。空气出口排出的高温空气只是氧气含量少点,对环境无影响可以直接排放。

42.燃料侧排出的混合气体(燃料侧尾气包含h2、co、co2和h2o)先进入换热器iii9加热空气进料管路中的空气,再进入换热器i10加热甲醇蒸汽,换热后进入冷却塔15分离出混合

气体中的h2o,分离出的水通过水箱18收集;水箱18内的水可通过水泵iii17和流量控制阀iv16进入一级混合器4与甲醇混合;分离出h2o后,剩余的co、co2、h2混合气体暂存于储气罐19中,再经流量控制阀v20进入镁粉燃烧炉22中,混合气中的co2和镁粉燃烧,燃烧所产生的热量给斯特林发动机发电,燃烧后排出的气体为co、h2混合气,将其通入二级混合器11中与甲醇蒸汽混合,实现残余燃料的回收利用。

43.镁粉燃烧炉22包括由多层燃烧室2207组成的反应腔,每层燃烧室2207内均配有火花塞2202,相邻层燃烧室2207通过可转动的多孔隔板2203隔开,多孔隔板2203连有穿出燃烧室2207侧壁的转轴2213,转轴2213通过轴承与燃烧室2207侧壁固定连接,转动转轴2213可实现多孔隔板2203的转动,从而使其处于水平放置-即关闭状态,或与水平面呈倾斜放置,即打开状态;反应腔顶部设有镁粉进料口2205和出气口2201,进料口2205处设有阀门i2206,出气口2201处设有阀门iv2212;反应腔底部设有粉末回收箱2204,在反应腔与粉末回收箱2204之间设有阀门iii2210,反应腔下部侧壁上设有混合气体进气口2209,进气口2209处设有阀门ii2208。多孔隔板2203透气不透粉,本实施例使用粗制镁颗粒,粒径为1~3mm,多孔隔板2203的孔径大于3mm。

44.本实施例使用的镁粉燃烧炉22采用7层燃烧室,从上往下依次为一二三四五六七。

45.镁粉燃烧炉22第一次下料过程为:同时打开一、二、三层燃烧室的多孔隔板,打开镁粉下料装置控制阀2206,向第四层燃烧室的多孔隔板上倒入足量的mg粉;关闭第三层燃烧室的多孔隔板,向第三层燃烧室的多孔隔板上倒入等量的mg粉;关闭第二层燃烧室的多孔隔板,向第二层燃烧室的多孔隔板上倒入等量的mg粉;关闭第一层燃烧室的多孔隔板,向第一层燃烧室的多孔隔板上倒入等量的mg粉。打开进气管道阀门2208,co、h2、co2的混合气体从下方进气口2209进入镁粉燃烧炉22,混合气体在气压的作用下通过多孔隔板2203向上运动,吹动多孔隔板2203上的粉末混合物,粉末和混合气充分混合,再用火花塞2202点火燃烧,混合气中的co2含量重自下往上逐渐减少,混合气首先接触第四层燃烧室中的mg粉发生剧烈的燃烧反应,未完全反应的co2通过第三层燃烧室的多孔隔板进入第三层燃烧室内继续反应;当第二层燃烧室中有燃烧现象时,关闭进气管道阀门2208以确保第一层燃烧室内无燃烧现象,说明此时排出的混合气体中无co2;等待各层燃烧结束。

46.后续下料过程为:转动第四层燃烧室的多孔隔板,将上面的粉末倒在第五层燃烧室的多孔隔板上,关闭第四层燃烧室的多孔隔板;转动第三层燃烧室的多孔隔板,将上面的粉末倒在第四层燃烧室的多孔隔板上,关闭第三层燃烧室的多孔隔板;转动第二层燃烧室的多孔隔板,将上面的粉末倒在第三层燃烧室的多孔隔板上,关闭第二层燃烧室的多孔隔板;转动第一层燃烧室的多孔隔板,将上面的粉末倒在第二层燃烧室的多孔隔板上,关闭第一层燃烧室的多孔隔板;打开镁粉下料装置控制阀2206,向第一层燃烧室的多孔隔板上倒入与之前等量的mg粉。至此完成一次下料过程。打开进气管道阀门2208,点火燃烧直至第二层燃烧室又出现燃烧现象时,关闭进气管道阀门2208,等待燃烧结束,重复该过程。

47.mgo/c粉末回收机制为:当中间的燃烧室有燃烧现象,而下方的燃烧室无燃烧现象时,说明下方燃烧室内mg粉已经完全燃烧形成mgo/c混合物。在下一次下料期间,先直接打开无燃烧现象的燃烧室下方所有的多孔隔板2203,将mgo/c粉末直接倒入回收箱2204中,再重复上述下料过程。

48.通过图10~11对比可知,在内管的燃料入口处增加一个多孔层,有效缓解了电池

顶部阳极区域积碳活性过高的问题。由于进入管式sofc圆底部分的甲醇浓度减小,该处甲醇分解反应速率降低,吸热减少,温度降幅减小(阳极顶部低温区的最低温度提高),且co的最大体积分数下降,因此在减小电池整体温差的同时积碳活性明显降低,从而缓解积碳现象。尽管甲醇分解速率降低,但得益于电池平均温度的提高,因此电流密度不仅没有降低,反而有所提升。

49.通过图12~13对比可知,管式sofc单电池内管内壁表面涂有一层甲醇热解催化剂,催化剂层的厚度由上而下逐渐变厚。甲醇在进入内管后在催化剂的作用下发生热解反应,甲醇浓度逐渐减小,催化剂层厚度的逐渐增厚平衡了甲醇在整个内管表面的反应速率,从而避免高浓度甲醇在管式sofc圆底部分分解吸热形成低温区,从而达到减小电池温差,缓解积碳现象,提升电池性能的目的。

50.通过图14说明,含水量越高,sofc的积碳活性就越低,一方面,h2o有效地抑制了积碳反应的进行,另一方面,h2o会和co发生水气位移反应,消耗了co产生了co2并释放了热量,co2能有效抑制积碳反应的进行。随着初始燃料含水量的增加,sofc的表面电流密度整体呈下降趋势,这很容易理解,含水量的增加意味着有效燃料的减少,所以电流密度减小。但是,当含水量为10%时,sofc的表面电流密度反而有微小的增加。含水量为10%的sofc阳极最高和最低温度比使用纯甲醇燃料均高出30k,一方面是因为h2o稀释了甲醇浓度,甲醇分解反应速率下降,吸收热量减少,另一方面是因为初始燃料中的水促进了阳极顶部水气位移反应的进行,该反应为放热反应。因此在初始燃料甲醇中混合少量的h2o可以在保证电池性能的前提下,大幅减小积碳活性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1