一种太阳能电池正面导电银浆及其制备方法与流程

1.本发明属于导电银浆技术领域,具体涉及一种太阳能电池正面导电银浆及其制备方法。

背景技术:

2.太阳能电池正面导电银浆是决定太阳能电池转化效率最关键的因素之一,结合极细线化与密栅设计的丝网印刷工艺是除了推高硅片方阻以外,最有效提升电池片效率且直接的方法。近年来我国光伏行业的正面导电银浆耗量始终占据超过全球75%的份额,但是国内外一线电池片厂家在高功效的正银导电银浆选择上仍大多数仰赖进口产品。近两年来国产正银厂家有急起直追之态势,但总体仍不及50%的市场占有率。

3.太阳能电池正面导电银浆透过丝网印刷、烘干和高温烧结后在硅片上形成正面银电极,起导通电池片的光电效应,将太阳光转换成电流。配合极细线化网版设计的印刷副栅导线会形成相对少的光遮挡,可以接收更多的太阳光,因此能产生更高的电流,即为更高的电池转换效率。

4.因此,丝网印刷无网结网版工艺的细线化趋势已成为近年来提升电池转换效率的最直接途径。近10年无网结网版网纱与线径发展已由400/18≥50um开口,演进为当前的480/11和520/11≤18um开口,单片银浆耗量也从200mg下降为80mg,更细线径9um的网版也已经处于研发阶段。透过细线化栅线设计降低光遮挡,产生更高的电流,即为更高的电池转换效率以外,同时也有效达到降本降低单耗的需求,然而此极细线化趋势的演进却也同时面临了高速印刷下量产性良率低的问题。

技术实现要素:

5.针对现有技术存在的上述问题,本技术提供了一种包括有质量分数浓度为 15%-20%的有机酸掺杂导电有机聚合物/环氧大豆油,以及质量分数浓度为 80%-85%的高沸点溶剂的有机载体混合溶液,有机载体溶液中的环氧大豆油以及高沸点溶剂通过作为固化剂的碱性胺、作为交联剂的酸酐和作为促进剂的三氟化硼单乙胺络合物与双酚a环氧树脂接枝共聚后形成的包裹纳米玻璃粉和纳米银颗粒的导电银浆溶液,可以有效润湿无机粉体与网布材料间的接触,提供更优异的细线化透墨能力,适合当前大面积硅片的极细栅高速印刷,且对于细栅线宽控制能力极佳,得以形成更佳的电极高宽比。

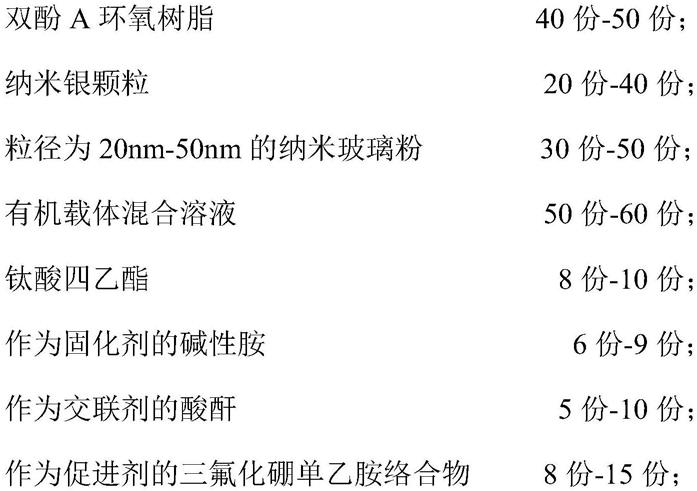

6.本发明的技术方案如下:一种太阳能电池正面导电银浆,所述导电银浆的制备材料,按重量份计,包括以下组分:

[0007][0008]

所述有机载体混合溶液中,包括有质量分数浓度为15%-20%的有机酸掺杂导电有机聚合物/环氧大豆油,以及质量分数浓度为80%-85%的高沸点溶剂。

[0009]

进一步地,所述有机酸掺杂导电有机聚合物/环氧大豆油的制备方法,包括以下步骤:

[0010]

m1:将4份-7份苯胺与10份-15份有机酸于200-300份蒸馏水中混合,于 0-4℃下,以200-250rpm转速搅拌45-60min,形成混合溶液;

[0011]

m2:将10份-15份过硫酸铵、10份-15份的导电有机聚合物缓慢加入至所述m1步骤得到的混合溶液中,使过硫酸铵、有机酸和导电有机聚合物的摩尔比为0.5-1:0.5-1:1-1.5,以150-170rpm转速搅拌1h-1.2h;

[0012]

m3:向所述m2步骤得到的混合物中加入25份-30份的丙酮结束聚合,得到有机酸掺杂导电有机聚合物前驱体;

[0013]

m4:采用蒸馏水和丙酮交替清洗所述m3步骤得到的有机酸掺杂导电有机聚合物前驱体3次-5次后,于60-70℃烘箱内过夜烘干,得到有机酸掺杂导电有机聚合物;

[0014]

m5:将所述m4步骤得到的有机酸掺杂导电有机聚合物与固相环氧大豆油溶于300份-500份丙酮中,采用超声波溶解1h-1.5h;

[0015]

m6:将所述m5步骤的混合物于50-60℃下搅拌4h-5h以使丙酮完全挥发,得到的混合物于真空烘箱中烘干,得到有机酸掺杂导电有机聚合物/环氧大豆油;

[0016]

所述有机酸为樟脑磺酸、十二烷基苯磺酸或对甲苯磺酸中的一种或多种。

[0017]

进一步地,所述环氧大豆油的制备方法,包括以下步骤:

[0018]

a1:将70-80份的大豆油与20份-30份的乙酸混合均匀,然后再与40份-50 份的丝光沸石催化剂共同置于瓶底,静置浸渍20min-30min;

[0019]

a2:向所述a1步骤得到的混合物中逐滴加入100-120份的h2o2,在滴加过程中以100-150rpm转速不断搅拌,并维持温度于65-75℃;

[0020]

a3:将所述a2步骤得到的混合物过3μm-5μm的聚偏氟乙烯滤膜,以去除丝光沸石催化剂,将分离得到的液相层采用质量分数浓度为2%-3%的na2co3溶液清洗,然后再采用

mgso4去除水分;

[0021]

a4:将所述a3步骤得到的物质于55-65℃的真空烘箱中干燥过夜,得到固相环氧大豆油。

[0022]

进一步地,所述纳米银颗粒的粒径为2nm-5nm。

[0023]

进一步地,所述纳米玻璃粉为纳米bi2o3、纳米bn、纳米b2o3、纳米p2o5、纳米tio2和纳米a12o3中的一种或多种。

[0024]

进一步地,所述酸酐为顺丁烯二酸酐、戊二酸酐、六氢邻苯二甲酸酐和甲基六氢邻苯二甲酸酐中的一种或多种。

[0025]

进一步地,所述导电有机聚合物为聚乙炔、聚呋喃或聚对苯撑中的一种或多种。

[0026]

进一步地,所述作为固化剂的碱性胺为三丁胺、六亚甲基四胺、二乙烯三胺和乙二胺中的一种或多种。

[0027]

进一步地,所述高沸点溶剂为丁基溶酐乙酸酯、二乙二醇丁醚醋酸酯、二甘醇乙醚醋酸酯。

[0028]

本发明还提供上述太阳能电池正面导电银浆的制备方法,包括以下步骤:

[0029]

s1:将所述重量份的纳米银颗粒溶于50-100ml的nh4oh中,搅拌2-5min 后,加入4-8ml的甲酸中,进行纳米银颗粒的活化;

[0030]

s2:将所述s1步骤得到具有活化后的纳米银颗粒的混合液与所述重量份的纳米玻璃粉混合,加入所述重量份的有机载体混合溶液,于30-40℃下以 120-150rpm转速搅拌20min-30min,在的搅拌过程中逐滴加入所述重量份的钛酸四乙酯,用于促进以有机载体为基体的纳米玻璃粉和纳米银颗粒的负载时的附着力;

[0031]

s3:向所述步骤s2得到的混合液中加入所述重量份的双酚a环氧树脂、所述重量份的作为固化剂的碱性胺、所述重量份的作为交联剂的酸酐和所述重量份的作为促进剂的三氟化硼单乙胺络合物,于120-150℃、100-150rpm转速下搅拌,室温下静置15min-30min后得到所述太阳能电池正面导电银浆。

[0032]

本发明有益的技术效果在于:

[0033]

1、本发明提供的包括有质量分数浓度为15%-20%的有机酸掺杂导电有机聚合物/环氧大豆油,以及质量分数浓度为80%-85%的高沸点溶剂的有机载体混合溶液,有机载体溶液中的环氧大豆油以及高沸点溶剂通过作为固化剂的碱性胺、作为交联剂的酸酐和作为促进剂的三氟化硼单乙胺络合物与双酚a环氧树脂接枝共聚后形成的包裹纳米玻璃粉和纳米银颗粒的导电银浆溶液,可以有效润湿无机粉体与网布材料间的接触,提供更优异的细线化透墨能力,适合当前大面积硅片的极细栅高速印刷,且对于细栅线宽控制能力极佳,得以形成更佳的电极高宽比。

[0034]

2、本发明提供的导电银浆采用了包括有质量分数浓度为15%-20%的有机酸掺杂导电有机聚合物/环氧大豆油,以及质量分数浓度为80%-85%的高沸点溶剂的新型态有机载体混合溶液,对于当前高固含量的正银将料设计有独到的分散效果,使得无机粉体能与网布材料间达到优化的兼容性和润滑功能。第二是以共有活化方式制备有机载体,如此一来,可均匀分散银微米颗粒以及纳米玻璃粉体于有机载体混合溶液,生产适合用于先进丝网印刷的极细线化新型正面导电银浆

[0035]

3、本发明提供的导电银浆通过有机载体混合溶液包裹不同粒径大小的纳米银颗

粒和纳米玻璃粉等无机粉体,有效形成无机粉体与制备太阳能电池正面电极的无网结网布材料(如:聚酰亚胺或环氧树酯)间的润滑媒介,使得高固含量浆料在窄开口的网版技术下有较好的透墨性,广泛适用于不同的产线印刷条件,并有效地控制栅线的高宽比,直接反映在较好的光电转换效率。

[0036]

4、本发明提供的导电银浆的玻璃粉采用纳米级别的,能够更充分地负载于有机载体混合溶液中,提高负载率,进而提高了对纳米银颗粒焊接在电池片制备的硅片基底上的焊接率,并且没有采用含有铅的氧化物玻璃粉作为焊接料,减少了对人体的危害。

[0037]

5、本发明提供的导电银浆制备原材料采用自制备的包括有质量分数浓度为 15%-20%的有机酸掺杂导电有机聚合物/环氧大豆油,以及质量分数浓度为 80%-85%的高沸点溶剂的新型态有机载体混合溶液,并未采用现有技术中常采用的松油醇配合乙二醇乙醚乙酸酯等多酯形成的有机载体,避免了现有技术提供的有机载体挥发性较强所带来的固化能力差的问题,并具有更优异的细栅线化透墨能力。

具体实施方式

[0038]

下面结合实施例,对本发明进行具体描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

实施例1

[0040]

本实施例提供一种太阳能电池正面导电银浆,所述导电银浆的制备材料,按重量份计,包括以下组分:

[0041][0042][0043]

所述有机载体混合溶液中,包括有质量分数浓度为15%的十二烷基苯磺酸掺杂聚呋喃/环氧大豆油,以及质量分数浓度为85%的丁基溶酐乙酸酯。

[0044]

其中,十二烷基苯磺酸掺杂聚呋喃/环氧大豆油的制备方法,包括以下步骤:

[0045]

m1:将4份苯胺与15份十二烷基苯磺酸于300份蒸馏水中混合,于0℃下,以200rpm转速搅拌60min,形成混合溶液;

[0046]

m2:将12份过硫酸铵、12份的聚呋喃缓慢加入至所述m1步骤得到的混合溶液中,使

过硫酸铵、十二烷基苯磺酸和聚呋喃的摩尔比为0.5:0.5:1,以150rpm 转速搅拌1.2h;

[0047]

m3:向m2步骤得到的混合物中加入25份的丙酮结束聚合,得到十二烷基苯磺酸掺杂聚呋喃前驱体;

[0048]

m4:采用蒸馏水和丙酮交替清洗所述m3步骤得到的十二烷基苯磺酸掺杂聚呋喃前驱体3次后,于60℃烘箱内过夜烘干,得到十二烷基苯磺酸掺杂聚呋喃;

[0049]

m5:将m4步骤得到的十二烷基苯磺酸掺杂聚呋喃与固相环氧大豆油溶于 300份丙酮中,采用超声波溶解1h;

[0050]

m6:将m5步骤的混合物于50℃下搅拌4h以使丙酮完全挥发,得到的混合物于真空烘箱中烘干,得到十二烷基苯磺酸掺杂聚呋喃/环氧大豆油。

[0051]

本实施例采用的环氧大豆油的制备方法,包括以下步骤:

[0052]

a1:将80份的大豆油与20份的乙酸混合均匀,然后再与40份的丝光沸石催化剂共同置于瓶底,静置浸渍20min;

[0053]

a2:向所述a1步骤得到的混合物中逐滴加入100份的h2o2,在滴加过程中以100rpm转速不断搅拌,并维持温度于70℃;

[0054]

a3:将所述a2步骤得到的混合物过3μm的聚偏氟乙烯滤膜,以去除丝光沸石催化剂,将分离得到的液相层采用质量分数浓度为2%的na2co3溶液清洗,然后再采用mgso4去除水分;

[0055]

a4:将所述a3步骤得到的物质于55℃的真空烘箱中干燥过夜,得到固相环氧大豆油。

[0056]

本实施例还提供上述太阳能电池正面导电银浆的制备方法,包括以下步骤:

[0057]

s1:将30份的粒径为5nm纳米银颗粒溶于50ml的nh4oh中,搅拌2min 后,加入6ml的甲酸中,进行纳米银颗粒的活化;

[0058]

s2:将所述s1步骤得到具有活化后的纳米银颗粒的混合液与40份的粒径为20nm的纳米b2o3混合,加入50份的有机载体混合溶液,于30℃下以120rpm 转速搅拌30min,在的搅拌过程中逐滴加入8份的钛酸四乙酯,用于促进以有机载体为基体的纳米b2o3和纳米银颗粒的负载时的附着力;

[0059]

s3:向所述步骤s2得到的混合液中加入40份的双酚a环氧树脂、9份的作为固化剂的六亚甲基四胺、7份的作为交联剂的六氢邻苯二甲酸酐和11份的作为促进剂的三氟化硼单乙胺络合物,于120℃、150rpm转速下搅拌,室温下静置15min后得到所述太阳能电池正面导电银浆。

[0060]

实施例2

[0061]

本实施例提供一种太阳能电池正面导电银浆,所述导电银浆的制备材料,按重量份计,包括以下组分:

[0062][0063]

所述有机载体混合溶液中,包括有质量分数浓度为20%的樟脑磺酸掺杂聚乙炔/环氧大豆油,以及质量分数浓度为80%的二甘醇乙醚醋酸酯。

[0064]

其中,樟脑磺酸掺杂聚乙炔/环氧大豆油的制备方法,包括以下步骤:

[0065]

m1:将5份苯胺与12份樟脑磺酸于250份蒸馏水中混合,于2℃下,以 220rpm转速搅拌50min,形成混合溶液;

[0066]

m2:将10份过硫酸铵、15份的聚乙炔缓慢加入至所述m1步骤得到的混合溶液中,使过硫酸铵、樟脑磺酸和聚乙炔的摩尔比为0.75:1:1.5,以160rpm 转速搅拌1h;

[0067]

m3:向m2步骤得到的混合物中加入30份的丙酮结束聚合,得到樟脑磺酸掺杂聚乙炔前驱体;

[0068]

m4:采用蒸馏水和丙酮交替清洗所述m3步骤得到的樟脑磺酸掺杂聚乙炔前驱体5次后,于65℃烘箱内过夜烘干,得到有樟脑磺酸掺杂聚乙炔;

[0069]

m5:将所述m4步骤得到的樟脑磺酸掺杂聚乙炔与固相环氧大豆油溶于500 份丙酮中,采用超声波溶解1.5h;

[0070]

m6:将所述m5步骤的混合物于55℃下搅拌4.5h以使丙酮完全挥发,得到的混合物于真空烘箱中烘干,得到樟脑磺酸掺杂聚乙炔/环氧大豆油;

[0071]

本实施例采用的环氧大豆油的制备方法,包括以下步骤:

[0072]

a1:将70份的大豆油与25份的乙酸混合均匀,然后再与45份的丝光沸石催化剂共同置于瓶底,静置浸渍30min;

[0073]

a2:向所述a1步骤得到的混合物中逐滴加入110份的h2o2,在滴加过程中以150rpm转速不断搅拌,并维持温度于65℃;

[0074]

a3:将所述a2步骤得到的混合物过4μm的聚偏氟乙烯滤膜,以去除丝光沸石催化剂,将分离得到的液相层采用质量分数浓度为2.5%的na2co3溶液清洗,然后再采用mgso4去除水分;

[0075]

a4:将所述a3步骤得到的物质于60℃的真空烘箱中干燥过夜,得到固相环氧大豆

油。

[0076]

本发明还提供上述太阳能电池正面导电银浆的制备方法,包括以下步骤:

[0077]

s1:将20份的粒径为3nm的纳米银颗粒溶于80ml的nh4oh中,搅拌4min 后,加入8ml的甲酸中,进行纳米银颗粒的活化;

[0078]

s2:将s1步骤得到具有活化后的纳米银颗粒的混合液与5份的粒径为45nm 的纳米bn、15份的粒径为30nm的纳米bi2o3和10份的粒径为50nm的纳米 p2o5混合,加入55份的有机载体混合溶液,于35℃下以150rpm转速搅拌20min,在的搅拌过程中逐滴加入10份的钛酸四乙酯,用于促进以有机载体为基体的纳米bn、纳米bi2o3、纳米p2o5和纳米银颗粒的负载时的附着力;

[0079]

s3:向所述步骤s2得到的混合液中加入所述重量份的双酚a环氧树脂、所述重量份的作为固化剂的二乙烯三胺、5份的作为交联剂的戊二酸酐和15份的作为促进剂的三氟化硼单乙胺络合物,于130℃、100rpm转速下搅拌,室温下静置30min后得到所述太阳能电池正面导电银浆。

[0080]

实施例3

[0081]

本实施例提供的一种太阳能电池正面导电银浆,所述导电银浆的制备材料,按重量份计,包括以下组分:

[0082][0083]

所述有机载体混合溶液中,包括有质量分数浓度为18%的对甲苯磺酸掺杂聚对苯撑/环氧大豆油,以及质量分数浓度为82%的二乙二醇丁醚醋酸酯。

[0084]

其中,所述对甲苯磺酸掺杂聚对苯撑/环氧大豆油的制备方法,包括以下步骤:

[0085]

m1:将7份苯胺与10份对甲苯磺酸于200份蒸馏水中混合,于4℃下,以 250rpm转速搅拌45min,形成混合溶液;

[0086]

m2:将15份过硫酸铵、10份的聚对苯撑缓慢加入至所述m1步骤得到的混合溶液中,使过硫酸铵、对甲苯磺酸和聚对苯撑的摩尔比为1:0.8:0.7,以170rpm 转速搅拌1.1h;

[0087]

m3:向所述m2步骤得到的混合物中加入27份的丙酮结束聚合,得到对甲苯磺酸掺杂聚对苯撑/环氧大豆油前驱体;

[0088]

m4:采用蒸馏水和丙酮交替清洗所述m3步骤得到的对甲苯磺酸掺杂聚对苯撑/环氧大豆油前驱体3次后,于70℃烘箱内过夜烘干,得到对甲苯磺酸掺杂聚对苯撑;

[0089]

m5:将所述m4步骤得到的对甲苯磺酸掺杂聚对苯撑与固相环氧大豆油溶于400份丙酮中,采用超声波溶解1.2h;

[0090]

m6:将所述m5步骤的混合物于60℃下搅拌5h以使丙酮完全挥发,得到的混合物于真空烘箱中烘干,得到对甲苯磺酸掺杂聚对苯撑/环氧大豆油。

[0091]

本实施例采用的环氧大豆油的制备方法,包括以下步骤:

[0092]

a1:将75份的大豆油与30份的乙酸混合均匀,然后再与50份的丝光沸石催化剂共同置于瓶底,静置浸渍25min;

[0093]

a2:向所述a1步骤得到的混合物中逐滴加入120份的h2o2,在滴加过程中以120rpm转速不断搅拌,并维持温度于75℃;

[0094]

a3:将所述a2步骤得到的混合物过5μm的聚偏氟乙烯滤膜,以去除丝光沸石催化剂,将分离得到的液相层采用质量分数浓度为3%的na2co3溶液清洗,然后再采用mgso4去除水分;

[0095]

a4:将所述a3步骤得到的物质于65℃的真空烘箱中干燥过夜,得到固相环氧大豆油。

[0096]

本发明还提供上述太阳能电池正面导电银浆的制备方法,包括以下步骤:

[0097]

s1:将40份的粒径为3nm的纳米银颗粒溶于100ml的nh4oh中,搅拌 5min后,加入4ml的甲酸中,进行纳米银颗粒的活化;

[0098]

s2:将所述s1步骤得到具有活化后的纳米银颗粒的混合液与50份的粒径为35nm的纳米a12o3混合,加入60份的有机载体混合溶液,于40℃下以125rpm 转速搅拌25min,在的搅拌过程中逐滴加入9份的钛酸四乙酯,用于促进以有机载体为基体的粒径为35nm的纳米a12o3和粒径为3nm的的负载时的附着力;

[0099]

s3:向所述步骤s2得到的混合液中加入43份的双酚a环氧树脂、6份的作为固化剂的三丁胺、10份的作为交联剂的顺丁烯二酸酐和8份的作为促进剂的三氟化硼单乙胺络合物,于150℃、130rpm转速下搅拌,室温下静置20min 后得到所述太阳能电池正面导电银浆。

[0100]

对比例1

[0101]

本对比例与实施例1的区别仅在于,在制备导电银浆的原材料中的有机载体混合溶液中采用的是十二烷基苯磺酸掺杂聚呋喃/大豆油,不采用十二烷基苯磺酸掺杂聚呋喃/环氧大豆油,本对比例采用的十二烷基苯磺酸掺杂聚呋喃/大豆油的制备方法和步骤如实施例1所述,采用大豆油代替实施例1自制备得到的环氧大豆油。

[0102]

对比例2

[0103]

本对比例与实施例1的区别仅在于,在制备导电银浆的原材料中的有机载体混合溶液中采用的是环氧大豆油,环氧大豆油的制备方法和步骤如实施例1所述。

[0104]

对比例3

[0105]

本对比例与实施例1的区别仅在于,在制备导电银浆的原材料中的有机载体混合溶液中采用的溶剂不是高沸点溶剂—丁基溶酐乙酸酯,仅采用现有技术中的辛醇代替实施例1中的丁基溶酐乙酸酯。

[0106]

对比例4

[0107]

本对比例与实施例1的区别仅在于,在制备导电银浆的原材料中,使用固化剂eh-3293s代替六甲基四胺,使用si-h键的含氢聚硅氧烷交联剂代替六氢邻苯二甲酸酐,使用咪唑类促进剂代替三氟化硼单乙胺络合物。

[0108]

测试例1

[0109]

检测实施例1-3以及对比例1-3制备得到的导电银浆的固含量,具体步骤如下:

[0110]

a.打开分析天平,置零;

[0111]

b.将干净的坩埚电子天平上,记录坩埚重量(数据1),再将电子天平置零;

[0112]

c.称取1.0-2.0g银浆在坩埚上,待电子天平读数稳定后,记录读数

[0113]

(数据2);

[0114]

d.将称取了银浆的坩埚放入马弗炉,温度为750℃下烧结10min。待冷却到室温后取出坩埚,放在电子天平上称量,并记录记录读数(数据3);

[0115]

e.固含量计算公式如下:

[0116][0117]

结果如表1所示。固体含量测定可用于计算金属银的含量,正是银粉末含量和性能,是决定被膜质量和电性能的主要因素,因此固含量越大代表制备得到的导电银浆的性能越优越。

[0118]

测试例2

[0119]

检测实施例1-3以及对比例1-3制备得到的导电银浆的粘度,具体步骤如下:

[0120]

a.打开brookfield dv1黏度测试仪,待水浴加热保持25℃时可以测试。待测浆料须室温下放置1h以上。

[0121]

b.装入适量浆料,插入转子sc-14;水浴25℃恒温下静置10分钟;

[0122]

c.调整转速到10/50/100rpm,开始测量,读取并记录各转速1min后的数值 (此时粘度计数值应该比较稳定)。结果如表1所示。粘度从侧面代表了导电银浆的附着力,因此,粘度越大代表附着力越高,附着力越大代表了纳米银颗粒的性能与其粘接相配合基片的烧结或粘结强度越强,代表了太阳能电池光电转化能力越大。

[0123]

测试例3

[0124]

通过丝网印刷技术,将实施例1-3以及对比例1-3制备得到的导电银浆浆料印刷到硅片基板的sin层上(166

×

166mm),检测其印刷性能。所用的电性和印刷性丝网规格分别为无网结网版480和520目/11μm线径/总厚22-25μm/开口为14-16μm(窄面开口)和无网结网版520目/11μm线径/总厚22-25μm/开口分别为18μm,15μm,13μm,11μm(窄面开口)。将电池片在红外干燥炉中干燥,随后通过带式烧成炉中,于920~930℃下烧结40秒。将烧结后的导电浆料冷却,形成电极。采用电阻测试仪直接量测印刷后的电极的方阻,方阻值越小代表制备得到的太阳能电池片具有较低的表面杂质浓度,具有较低的表面杂质复合中心,进而具有较高的表面少子存活率,进而带来光电转化过程中的的功率损耗越少,对高细栅线的太阳能电池片印刷模板印刷所带来的总功率损耗,提高了填充因子,保证了高效能的太阳能电池片的制备。结果如表1所示。

[0125]

测试例4

[0126]

检测实施例1-3以及对比例1-3制备得到的导电银浆制备得到的太阳能电池的光电转化效率,具体步骤如下:

[0127]

在一个光源条件下,将形成的太阳能电池置于berger太阳能电池测试仪中以用于量测效率。太阳能电池测试仪中的氙弧灯模拟具有已知强度的日光并幅射于电池的受光前表面。利用四点接触方法测量大约400负载电阻设置下的电压 (v)和电流(i),以确定电池的电压电流曲线,再根据此曲线计算电池转换效率(eff)。结果如表1所示。

[0128]

表1

[0129][0130]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,对于本领域的普通技术人员而言,在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1