一种复合正极材料及其制备方法、正极片以及钠离子电池与流程

1.本发明属于电池材料技术领域,尤其涉及一种复合正极材料及其制备方法、正极片以及钠离子电池。

背景技术:

2.随着汽车电动化的快速推进,对锂离子动力电池的需求巨大,导致锂资源供应日益紧张、价格居高不下。另一方面,发展风光为主的清洁能源势在必行,为提高清洁能源的利用效率,必然要配置储能电池。鉴于目前储能电池中锂离子电池占主导地位,储能产业的快速发展同样加剧了锂资源的快速消耗。因此,开发后锂离子电池的新型储能电池迫在眉睫。钠离子电池具有安全性好、成本低、资源丰富,环境友好等综合优点,非常适合于大规模储能。对于开发钠离子电池,获得合适的正极材料是关键因素。层状材料具有容量较高、倍率性能好、循环寿命长等优点,适合作为钠离子电池正极材料。

3.用作钠离子电池的层状材料,相对于锂离子电池层状正极材料,具有一定的相似性,但情况更复杂,如物相更丰富、在较低充电电压下易发生相变、易发生晶格失氧、与空气接触发生反应造成表面碱性更强等。目前,用于钠离子电池正极的层状材料一般以mn元素为基本框架,通过掺杂电化学活性元素如 ni、fe、co、cr等来贡献容量。在层状材料中,p2型材料具有工作电压高,循环性能好等优点,但容量偏低,需要提高充电截止电压来提高容量,但在高截止电压下循环性能会变差。通过掺杂非活性元素来稳定晶格,但过量掺杂会引起容量的降低甚至会造成晶格失氧造成性能衰退,而且高价离子掺杂会造成钠层中钠含量的减少。因此,需要优化掺杂元素、掺杂量、掺杂位置。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,而提供一种复合正极材料,具有稳定的晶格结构以及含表面掺杂的表面修饰层结构,有效抑制充放电过程中的有害相变,稳定性好,具有高的比容量,良好的倍率性能以及循环寿命。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种复合正极材料,其化学通式为na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

,该材料呈p2相,式中m1为fe、ni、cr、cu、co中的至少一种,m2为li、 na、k、mg、ca、sr中的至少一种,a为nb、ta、zr、mo、w中的至少一种,其中0.1≤x≤0.4,0.01≤y≤0.1,x/(1-x-y)≤0.5,0《z≤0.1,0《m≤0.05,

ꢀ‑

0.17≤n≤0.13。

7.本发明的正极材料以mn元素为基本框架,通过将晶格掺杂和表面修饰相结合,抑制充放电过程中的有害相变,使其保持p2相,晶格颗粒中元素mn、 m1、m2呈现有序分布,a类元素和元素f呈梯度分布于材料颗粒表面,通过元素m1和m2的体相掺杂及a类元素和元素f的表面梯度掺杂,以及它们之间协同作用,抑制该材料在充放电过程中的有害相变,抑制活性颗粒的开裂,从而提高材料的电化学性能,并稳定材料在充放电过程中的晶格,并提高其在电解液和空气中的稳定性,从而提高材料的比容量、倍率性能以及循环寿命。本发明的正

极材料整体呈电中性,电中性是指 (0.67+n-m)+m

×

k1+(1-x-y)

×

k2+x

×

k3+y

×

k4=(2-z)

×

2+z,其中k1、k2、k3、 k4分别为元素a、mn、m1、m2在正极材料中的化合价。当a类元素、m1、 m2具有两个或两个以上的元素时,根据该正极材料电中性原理,正电荷数与负电荷数相等,即可得出相应关系式。作为优选,0.1≤x≤0.4,x/(1-x-y)≤0.5,在此范围内,易形成p2相,并可使容量、工作电压和循环寿命实现优化平衡。

8.其中,掺杂元素m1为电化学活性元素,电化学活性是指该元素在充放电过程中可以通过变价贡献容量。

9.其中,掺杂元素m2为电化学非活性元素,电化学非活性是指该元素在充放电过程中不能通过变价贡献容量。这类金属掺杂的优点是:(1)这类金属易与晶格中的氧和氟形成离子键,有利于促进p2型层状结构的形成;(2)这类金属的离子半径较大(li

+

、na

+

、k

+

、mg

2+

、ca

2+

、sr

2+

的半径分别为的半径分别为),远高于活性金属m1充电时的离子半径(fe

2+

、ni

2+

、cu

2+

、cr

3+

、co

3+

半径分别为半径分别为),可以补偿充电时活性金属m1离子半径快速下降造成的晶格畸变,抑制过渡金属层的滑移,从而抑制有害相变;(3)低价元素的掺杂有利于促进 mn达到最稳定的四价态并提高na含量,从而抑制三价锰的john-teller效应并提高容量。(4)这类离子掺杂可以促进m1的氧化还原反应,从而激活钠层钠离子的脱嵌。(5)虽然这类元素分属碱金属和碱土金属元素,但根据对角线原则,li

+

和mg

2+

、na

+

和ca

2+

、k

+

和sr

2+

具有类似的物化性质。作为优选,0.01 ≤y≤0.1,再优选,0.03≤y≤0.09,在此范围内,可实现容量、工作电压和循环寿命的优化平衡,过高的掺杂量将引起电压下降、容量降低及晶格失氧。

10.优选地,所述正极材料包括晶格颗粒以及包覆于晶格颗粒表面的表面修饰层,表面修饰层为表面含f元素和a类元素梯度掺杂的表面修饰层。本发明通过将晶格掺杂和表面修饰相结合,抑制充放电过程中的有害相变,稳定材料在充放电过程中的晶格,并提高其在电解液和空气中的稳定性,从而提高材料的比容量、倍率性能以及循环寿命。本发明的层状正极材料进行晶格掺杂和表面氧侧修饰,表面修饰包括表面钠侧掺杂和表面氟掺杂。

11.优选地,所述表面修饰层包括氟元素和/或a类元素。其中,元素f的掺杂位于晶格颗粒表面5~50个原子层内,且从外到内f元素含量逐渐减少,表面梯度氟掺杂的效果是:(1)稳定表面结构,抑制通常由材料表面引发的有害相变;(2)少量表面掺杂不影响钠离子在晶格内部的扩散,不影响材料的比容量;(3)富f的表面有利于提高材料在空气中的稳定性,且富f的表面易原位形成表面氟化物提高材料在电解液中的稳定性;(4)电负性比氧更大的氟与电负性较小的金属m2形成更强的离子键,从而稳定材料的表面结构,进一步提高材料在电解液和空气中的稳定性,并抑制表面相变。作为优选,0《z≤0.1,进一步优选,0.001≤z≤0.02,在此范围内,可实现比容量、循环寿命、倍率性能的优化平衡,并实现在空气中的稳定性。

12.其中,a类元素的梯度掺杂,其中a类元素为nb、ta、zr、mo、w中的至少一种,a类元素的掺杂位于颗粒表面5~50个原子层内,且从外到内a 元素的含量逐渐减少,表面梯度a类元素掺杂的效果是:(1)元素a起到支柱作用,抑制脱钠时钠层的晶格畸变,稳定表面结构,抑制通常由材料表面开始的有害相变;(2)少量表面掺杂不影响钠离子在晶格内部的扩散,

不影响材料的比容量;(3)通过掺杂在钠层形成适量钠空位,从而加快钠离子在晶格表面的扩散,并促进体相钠离子扩散;(4)有利于提高材料在空气中和电解液中的稳定性。作为优选,0《m≤0.05,进一步优选,0.001≤m≤0.005,在此范围内,可实现比容量、循环寿命、倍率性能的优化平衡,并实现在空气中的稳定性。

13.优选地,所述表面修饰层从外到内氟含量和/或a类元素含量依次减少。所述表面修改层为表面梯度掺杂,表面修饰层从外到内氟含量和/或a类元素含量依次减少,抑制充放电过程中的有害相变,提高结构稳定性。

14.优选地,所述正极材料的粒径为0.5微米~20微米。在此粒径范围内,有利于提高电极的压实密度,并提高电极的加工性能。

15.本发明的目的之二在于:针对现有技术的不足,而提供一种复合正极材料的制备方法,工艺简单可控、成本低、周期短、能耗低及适合工业化生产。

16.为了实现上述目的,本发明采用以下技术方案:

17.一种复合正极材料的制备方法,包括以下步骤:

18.步骤s1、使用合成法制备晶格颗粒na

0.67+n

mn

1-x-y

m1

x

m2yo2;

19.步骤s2、对晶格颗粒na

0.67+n

mn

1-x-y

m1

x

m2yo2进行氟元素掺杂和a类元素掺杂得到na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

。

20.本发明工艺简单可控、成本低、周期短、能耗低及适合工业化生产优点。对a类元素表面掺杂工艺一般为,将na

0.67+n

mn

1-x-y

m1

x

m2yo2或表面f元素掺杂的na

0.67+n

mn

1-x-y

m1

x

m2yo2分散于有机溶剂中,再加入a类元素的有机盐,经搅拌干燥、最后在空气或氧气中焙烧实现a类元素的表面梯度掺杂,其中焙烧温度为500℃~700℃,焙烧时间为2~10小时,所述有机溶剂选自乙醇,所述a类元素的有机盐选自乙醇盐,通过调节a类元素的有机盐的使用量、焙烧温度和时间实现元素a的表面梯度掺杂;元素f表面掺杂工艺一般为,将na

0.67+n

mn

1-x-y

m1

x

m2yo2或表面a元素掺杂的na

0.67+n

mn

1-x-y

m1

x

m2yo2与nh4f混合均匀,再在空气或氧气氛中焙烧进行f元素的表面掺杂,所述的焙烧温度为300℃~500℃,焙烧时间为2~10小时,所述的混合方式优选为干法球磨,通过调节nh4f的使用量、焙烧温度和时间实现元素f的表面梯度掺杂。

21.优选地,所述步骤s1中合成法包括固相法、共沉淀法、喷雾干燥法、溶胶-凝胶法。

22.其中,固相反应法指在合成na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

中,将含元素na、mn、m1、m2的化合物经砂磨、球磨、或高混等工艺混合均匀,然后再进行固相反应,所述的化合物选自但不限于含这些元素的硝酸盐、醋酸盐、碳酸盐、草酸盐、氢氧化物、氧化物、羟基氧化物,或其水合物。作为优选,所述的固相反应温度为600℃~1100℃,反应时间为3~24小时,反应气氛选自空气、氧气、或压缩空气。

23.共沉淀法指在合成na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

中,将含mn、m1的可溶性盐溶于去离子水中配制盐溶液,并配置沉淀剂溶液和络合剂溶液,然后将盐溶液、沉淀剂溶液和络合剂溶液同时注入反应容器中,得到沉淀。作为优选,所述的盐溶液,选自氯化物、硫酸盐、硝酸盐,或其水合物,所述的络合剂溶液,选自氨水,所述的沉淀剂溶液,选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、草酸钠、草酸钾的水溶液;作为优选,所述的共沉淀反应温度为40℃~60℃,反应液的ph值视沉淀剂而定,当选用naoh溶液作为沉淀剂时,ph 值一般约为11。共沉淀反应后,将沉淀物经洗涤和干燥后,与含na和m2的化合物混合均匀,然后再进行固相反

应。

24.所述喷雾干燥法采用直接喷雾干燥法,在合成 na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

中,将na、mn、m1、m2的可溶性化合物溶于去离子水中,充分混合均匀后,经喷雾干燥得到前驱体,然后再进行固相反应。

25.所述的溶胶-凝胶法,是指在合成na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

中,将 na、mn、m1、m2的硝酸盐或硫酸盐溶于水、经混合后形成溶胶,再加入络合剂如柠檬酸,在60℃~90℃下经搅拌得到凝胶,然后进行固相反应。

26.优选地,所述步骤s2后还包括将重量份为1~10份的补钠剂加入重量份为 100~110份的na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

进行补钠处理。合成反应时,高温容易导致钠烧损,需要补充钠量,使钠过量1%~10%。其中,所述补钠剂包含na2s、导电剂和催化剂,所述导电剂选自乙炔黑、碳纳米管、碳纤维、石墨烯中的至少一种,所述催化剂为过渡金属氧化物,选自但不限于cuo、 mno2、mn3o4、nio中的至少一种,所述na2s、导电剂和催化剂的重量比为 1~2:0.01~0.1:0.01~0.1;作为优选,所述的补钠剂与层状活性材料的重量比为 1:100~10:100,通过补钠,可有效弥补首次充电时在负极的钠损失,提高首次库仑效率。

27.优选地,所述补钠剂包括重量份数比为1~2:0.01~0.1:0.01~0.1的硫化钠、导电剂和催化剂。

28.本发明的目的之三在于:针对现有技术的不足,而提供一种正极片,具体良好的电化学性能,结构稳定,使用寿命长。

29.为了实现上述目的,本发明采用以下技术方案:

30.一种正极片,包括正极集流体以及设置在正极集流体至少一表面的正极活性材料,所述正极活性材料包括上述的正极材料。优选地,正极活性材料可以设置于正极集流体的一表面,可以设置于正极集流体的两表面。

31.本发明的目的之四在于:针对现有技术的不足,而提供一种钠离子电池,具有高的容量、优异的倍率性能和长的循环寿命。

32.为了实现上述目的,本发明采用以下技术方案:

33.一种钠离子电池,包括上述的正极片。具体地,一种钠离子电池,包括正极片、负极片、隔膜、电解液以及壳体,所述隔膜分隔所述正极片和所述负极片,壳体将正极片、负极片、隔膜和电解液封装包裹起来。其中,负极片包括负极集流体和设置有负极集流体至少一表面的负极活性层,负极活性层包括软碳、硬碳、或硬碳/软碳复合材料中的至少一种负极活性材料。使用含有机溶剂、钠盐、添加剂的有机溶液作为有机电解液。其中,有机溶剂选自但不限于碳酸乙烯酯、碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯中的至少一种。钠盐包括六氟磷酸钠、高氯酸钠、三氟甲磺酸钠、双三氟甲烷磺酰亚胺钠、双氟磺酰亚胺钠、四氟硼酸钠、双草酸硼酸钠中的至少一种。

34.相对于现有技术,本发明的有益效果在于:本发明的一种复合正极材料,通过m1和m2元素在材料体相中的均匀掺杂,以及元素a和f的表面梯度掺杂,以及两者的协同作用,过可有效抑制材料在充放电过程中的有害相变,并改进材料在电解液和空气中的稳定性,所得材料具有高的容量、优异的倍率性能和长的循环寿命。本发明的正极材料具有稳定的晶格结构以及表面掺杂的表面修饰层结构,有效抑制充放电过程中的有害相变,稳定性好,具有高的比容量,良好的倍率性能以及循环寿命。

附图说明

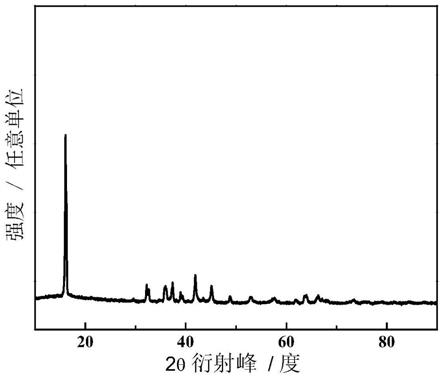

35.图1是本发明实施例1制备的p2相锰基层状正极材料的x射线衍射图谱。

36.图2是本发明实施例1制备的p2相锰基层状正极材料的充放电曲线图。

具体实施方式

37.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

38.实施例1

39.步骤s1、按na

0.73

nb

0.003

[mn

0.63

fe

0.08

ni

0.20

li

0.09

]o

1.996f0.004

化学计量比,使用直接固相反应法及表面掺杂制备该材料。按化学计量比,将na2co3,mno2、fe2o3、ni(oh)2、li2co3混合均匀,经球磨后得到前驱体,其中球磨时间为 10小时,转速为400rpm,再将前驱体置于马弗炉中,在空气氛中900℃下焙烧15小时后得到未表面掺杂锰基层状材料。

[0040]

步骤s2、再将上述产物与一定量乙醇铌在乙醇中混合,在60℃下搅拌干燥后,在空气中600℃下焙烧5小时,进行表面nb掺杂。然后将上述产物与一定量nh4f混合均匀,在空气中400℃下焙烧5小时,进行表面f掺杂。产物经xrd分析,为p2相,见图1。经元素分析,元素mn、fe、ni、li在材料体相中均匀分布,元素nb和f在材料表面呈现梯度分度,从外到内含量逐渐降低。以本实施例制备的材料作为正极,以金属钠为负极,玻璃纤维为隔膜, napf6的碳酸丙烯酯(pc)/碳酸甲乙酯(emc)溶液为电解液,并加入上述电解液重量为4%的氟化碳酸乙烯酯(fec),装配纽扣电池,进行充放电测试,电流密度12ma/g,电压范围2~4.3v,充放电曲线如图2所示,比容量为102mah/g,材料经400次循环,容量保持率为91%。

[0041]

实施例2

[0042]

步骤s1、按na

0.72

nb

0.002

[mn

0.63

fe

0.08

ni

0.22

li

0.07

]o

1.996f0.004

化学计量比,使用共沉淀法配合固相反应及表面掺杂制备该材料。按化学计量比,将niso4、 mnso4、feso4置于去离子水中混合均匀,得到总浓度为1mol/l的盐溶液,配置0.5mol/l的氨水溶液和2mol/l的naoh溶液分别作为络合剂和沉淀剂,然后将盐溶液、络合剂和沉淀剂同时注入反应容器中,进行共沉淀反应,共沉淀反应温度为50℃,通过调节naoh溶液流速将ph值控制在11.0。将所得沉淀经离心分离、干燥后,与na2co3和li2co3按计量比混合,然后置于马弗炉中,在空气氛中900℃下焙烧15小时后得到未表面掺杂锰基层状材料。

[0043]

步骤s2、再将上述产物与一定量乙醇铌在乙醇中混合,在60℃下搅拌干燥后,在空气中600℃下焙烧5小时,进行表面nb掺杂。然后将上述产物与一定量nh4f混合均匀,在空气中400℃下焙烧5小时,进行表面f掺杂。产物经xrd分析,为p2相。经元素分析,元素mn、fe、ni、li在材料体相中均匀分布,元素nb和f在材料表面呈现梯度分度,从外到内含量逐渐降低。以本实施例制备的材料作为正极,以金属钠为负极,玻璃纤维为隔膜,napf6的pc/emc溶液为电解液,并加入上述电解液重量为4%的fec,装配纽扣电池,进行充放电测试,电流密度12ma/g,电压范围2~4.3v,经400次循环,容量保持率为90%。

[0044]

实施例3

[0045]

步骤s1、按na

0.67

zr

0.002

[mn

0.71

ni

0.19

li

0.10

]o

1.998f0.002

化学计量比,使用溶胶

ꢀ‑

凝胶法结合固相反应及表面掺杂制备该材料。按化学计量比,将nano3, lino3、mn(no3)2、ni(no3)2混合于去离子水中,经搅拌得到溶胶,再加入柠檬酸,在60℃下经充分搅拌得到凝胶,

然后置于马弗炉中,在空气氛中920℃下焙烧12小时后得到未表面掺杂锰基层状材料。

[0046]

步骤s2、再将上述产物与一定量乙醇锆在乙醇中混合,在60℃下搅拌干燥后,在空气中600℃下焙烧5小时,进行表面zr掺杂。然后将上述产物与一定量nh4f混合均匀,在空气中400℃下焙烧5小时,进行表面f掺杂。产物经xrd分析,具有p2相。经元素分析,元素mn、ni、li在材料体相中均匀分布,元素zr和f在材料表面呈现梯度分度,从外到内含量逐渐降低。以本实施例制备的材料作为正极,以金属钠为负极,玻璃纤维为隔膜,napf6的 pc/emc溶液为电解液,并加入上述电解液重量为4%的fec,装配纽扣电池,进行充放电测试,电流密度12ma/g,电压范围2v~4.3v,经400次循环,容量保持率为92%。

[0047]

实施例4

[0048]

步骤s1、按na

0.80

ta

0.002

[mn

0.63

cu

0.08

ni

0.21

li

0.08

]o

1.998f0.002

化学计量比,使用溶胶-凝胶法结合固相反应及表面掺杂制备该材料。按化学计量比,将 nano3,lino3、mn(no3)2、ni(no3)2、cu(no3)2混合于去离子水中,经搅拌得到溶胶,再加入柠檬酸,在60℃下经充分搅拌得到凝胶,然后置于马弗炉中,在空气氛中910℃下焙烧15小时后得到未表面掺杂锰基层状材料。

[0049]

步骤s2、再将上述产物与一定量乙醇钽在乙醇中混合,在60℃下搅拌干燥后,在空气中600℃下焙烧5小时,进行表面ta掺杂。然后将上述产物与一定量nh4f混合均匀,在空气中400℃下焙烧5小时,进行表面f掺杂。产物经xrd分析,具有p2相。经元素分析,元素mn、cu、ni、li在材料体相中均匀分布,元素ta和f在材料表面呈现梯度分度,从外到内含量逐渐降低。以本实施例制备的材料作为正极,以金属钠为负极,玻璃纤维为隔膜,napf6的pc/emc溶液为电解液,并加入上述电解液重量为4%的fec,装配纽扣电池,进行充放电测试,电流密度12ma/g,电压范围2~4.3v,经400次循环,容量保持率为92%。

[0050]

实施例5

[0051]

步骤s1、按na

0.77

zr

0.003

[mn

0.64

ni

0.23

cu

0.04

mg

0.02

li

0.07

]o

1.997f0.003

化学计量比,使用直接固相法结合表面掺杂制备该材料。按化学计量比,将na2co3,mn2o3、 nio、mgo、li2co3、cuo混合均匀,经砂磨后得到前驱体,其中砂磨时间为 3小时,转速为2000rpm,再将前驱体置于马弗炉中,在空气氛中920℃下焙烧13小时后得到未表面掺杂锰基层状材料。

[0052]

步骤s2、再将上述产物与一定量乙醇锆在乙醇中混合,在60℃下搅拌干燥后,在空气中600℃下焙烧5小时,进行表面zr掺杂。然后将上述产物与一定量nh4f混合均匀,在空气中400℃下焙烧5小时,进行表面f掺杂。产物经xrd分析,具有p2相。经元素分析,元素mn、ni、cu、mg、li在材料体相中均匀分布,元素zr和f在材料表面呈现梯度分度,从外到内含量逐渐降低。以本实施例制备的材料作为正极,以金属钠为负极,玻璃纤维为隔膜, napf6的pc/emc溶液为电解液,并加入上述电解液重量为4%的fec,装配纽扣电池,进行充放电测试,电流密度12ma/g,电压范围2~4.3v,经400 次循环,容量保持率为91%。

[0053]

实施例6

[0054]

步骤s1、按na

0.79

zr

0.003

[mn

0.62

ni

0.23

cr

0.02

cu

0.06

li

0.07

]o

1.997f0.003

化学计量比,使用喷雾干燥法结合固相反应及表面掺杂制备该材料。按化学计量比,将 nano3、mn(no3)2、ni(no3)2、cu(no3)2、cr(no3)3、lino3混合于去离子水中,经充分搅拌后得到混合溶液,再经喷雾干燥得到前驱体,其中喷雾干燥仪的进口温度180℃,出口温度110℃,然后将所得前驱体置于马弗炉中,在空气氛中920℃下焙烧12小时后得到未表面掺杂锰基层状材料。

[0055]

步骤s2、再将上述产物与一定量乙醇锆在乙醇中混合,在60℃下搅拌干燥后,在空气中600℃下焙烧5小时,进行表面zr掺杂。然后将上述产物与一定量nh4f混合均匀,在空气中400℃下焙烧5小时,进行表面f掺杂。产物经xrd分析,具有p2相。经元素分析,元素mn、ni、cu、cr、li在材料体相中均匀分布,元素zr和f在材料表面呈现梯度分度,从外到内含量逐渐降低。以本实施例制备的材料作为正极,以金属钠为负极,玻璃纤维为隔膜, napf6的pc/emc溶液为电解液,并加入上述电解液重量为4%的fec,装配纽扣电池,进行充放电测试,电流密度12ma/g,电压范围2~4.3v,经400 次循环,容量保持率为90%。

[0056]

实施例7

[0057]

与实施例1的区别在于:所述步骤s2后还包括将重量份为1份的补钠剂加入重量份为100份的na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

,补钠剂包括重量份数比为1.5:0.1:0.1的na2s、导电剂和催化剂,催化剂为过渡金属氧化物。

[0058]

其余与实施例1相同,这里不再赘述。

[0059]

实施例8

[0060]

与实施例1的区别在于:所述步骤s2后将重量份为4份的补钠剂加入重量份为100份的na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

,补钠剂包括重量份数比为 1.5:0.1:0.1的na2s、导电剂和催化剂,催化剂为过渡金属氧化物。

[0061]

其余与实施例1相同,这里不再赘述。

[0062]

实施例9

[0063]

与实施例1的区别在于:所述步骤s2、将重量份为5份的补钠剂加入重量份为110份的na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

,补钠剂包括重量份数比为 1.5:0.1:0.1的na2s、导电剂和催化剂,催化剂为过渡金属氧化物。

[0064]

其余与实施例1相同,这里不再赘述。

[0065]

实施例10

[0066]

与实施例1的区别在于:所述步骤s2、将重量份为10份的补钠剂加入重量份为105份的na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

,补钠剂包括重量份数比为 1.5:0.1:0.1的na2s、导电剂和催化剂,催化剂为过渡金属氧化物。

[0067]

其余与实施例1相同,这里不再赘述。

[0068]

对比例1

[0069]

与实施例1的不同之处在于:制备过程中没有进行na侧表面掺nb,得到na

0.74

[mn

0.63

fe

0.08

ni

0.20

li

0.09

]o

1.996f0.004

。在与实施例1相同的测试条件下,经过400次循环,容量保持率为80%

[0070]

其余与实施例1相同,这里不再赘述。

[0071]

对比例2

[0072]

与实施例1的不同之处在于:制备过程中没有表面掺f,得到 na

0.73

nb

0.003

[mn

0.63

fe

0.08

ni

0.20

li

0.09

]o2。在与实施例1相同的测试条件下,经过 400次循环,容量保持率为79%。

[0073]

其余与实施例1相同,这里不再赘述。

[0074]

对比例3

[0075]

与实施例1的不同之处在于:制备过程中没有表面掺f和nb,得到 na

0.75

[mn

0.63

fe

0.08

ni

0.20

li

0.09

]o2。在与实施例1相同的测试条件下,经过400次循环,容量保持率为75%。

[0076]

其余与实施例1相同,这里不再赘述。

[0077]

对比例4

[0078]

与实施例1的不同之处在于:制备过程中没有掺杂锂,锂部分由电化学活性元素ni取代,即na

0.64

nb

0.003

[mn

0.63

fe

0.08

ni

0.29

]o

1.996f0.004

。

[0079]

其余与实施例1相同,这里不再赘述。

[0080]

对比例5

[0081]

与实施例1的不同之处在于:制备过程中进行钠侧表面掺钛,得到 na

0.73

ti

0.003

[mn

0.63

fe

0.08

ni

0.20

li

0.09

]o

1.996f0.004

。在与实施例1相同的测试条件下,经过400次循环,容量保持率78%。

[0082]

其余与实施例1相同,这里不再赘述。

[0083]

性能测试:将实施例1-10以及对比例1-5制备出的正极材料以及将正极材料制备出钠离子电池进行测试,测试结果记录表1。

[0084]

1、放电倍率测试:

[0085]

(1)在25℃的环境中,以0.2c倍率恒流放电到2.0v,静置5分钟后;(2) 以0.5c倍率恒流充电到4.3v,在4.3v恒压条件下充电到电流低于0.05c,静置5分钟;(3)以0.2c的倍率放电到2.0v以得到0.2c放电倍率下的放电容量; (4)通过重复前述步骤(2)-(3)且调整步骤(3)中的放电倍率分别为0.5c、1c、1.5c 和2.0c以得到不同放电倍率下的放电容量。以每个倍率下得到的放电容量与 0.2c倍率下得到的放电容量做比值,以比较倍率性能。

[0086]

2、循环性能测试:

[0087]

在25℃下,将钠离子二次电池以1c恒流充电至4.3v,之后以4.3v恒压充电至电流为0.05c,静置5min,然后以1c恒流放电至2.0v,此为一个充放电循环过程,此次的放电容量为首次循环的放电容量。将钠离子二次电池按照上述方法进行100次循环充放电测试,记录每一次循环的放电容量。循环容量保持率(%)=第100次循环的放电容量/首次循环的放电容量

×

100%

[0088]

表1

[0089]

[0090][0091]

由上述表1可以得出,本发明的制备出的正极材料相对于现有技术的正极材料具有更好的电化学性能,制备出的钠离子电池具有良好的比容量、倍率性能以及循环寿命,经过100次充放电后容量保持率高达92%,2c放电容量/0.2c 放电容量高达92.5%。

[0092]

由实施例1-3、6对比得出,使用溶胶-凝胶法结合固相反应及表面掺杂制备该材料时,制备出的正极材料具有更好的电化学性能。且由实施例1和2 对比得出,按na

0.73

nb

0.003

[mn

0.63

fe

0.08

ni

0.20

li

0.09

]o

1.996f0.004

化学计量比制备时,制备出的正极材料性能更优。

[0093]

由实施例7-10对比得出,当在所述步骤s2后将重量份为5份的补钠剂加入重量份为110份的na

0.67+n-mam

mn

1-x-y

m1

x

m2yo

2-zfz

进行补钠处理时制备出的材料性能更好,这是因为补钠剂补充了制备合成时或循环时不可逆消耗的钠离子,使电池保持一定的钠离子导电率,从而提高性能。

[0094]

由实施例1和对比例1对比得出,没有掺杂a类元素制备出的材料性能较差,容量保持率下降,说明a类元素掺杂能够提高材料的电化学性能,提高容量保持率。

[0095]

由实施例1和对比例2对比得出,没有掺杂f元素制备出的材料性能更差,容量保持率下降较大,说明f元素掺杂能够提高材料的容量保持率,而影响相对于a类元素较大。

[0096]

由实施例1和对比例3对比得出,没有掺杂f元素和a类元素制备出的材料性能最差,容量保持率下降最大,说明f元素以及a类元素对材料的容量保持率均有影响,二者掺杂能够协同发挥作用,提高容量保持率。

[0097]

由实施例1和对比例4对比得出,没有掺杂非活性元素m2制备出的材料性能较差,容量保持率下降,这是因为非活性元素m2掺杂能够形成更强的离子键,从而稳定材料的表面结构,进一步提高材料在电解液和空气中的稳定性,并抑制表面相变,进而提高材料的容量保持率。

[0098]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1