一种具有强化传热传质功能的三维流场双极板与制备方法

1.本发明涉及燃料电池双极板,特别涉及一种具有强化传热传质功能的三维流场双极板与制备方法。

背景技术:

2.燃料电池是一种通过电化学原理将燃料的化学能转化为电能的发电装置,具有洁净、高效和连续工作等特性。燃料电池种类多,对于水下舰艇、航体而言,最具有发展潜力的就是质子交换膜燃料电池(pemfc)。pemfc重量轻、体积小、功率密度高的优点可扩大仓容,增强潜艇的灵活性和战斗力。此外,声特性不超过柴电推进装置,能够进行超安静运行。这些特性使得舰艇的隐蔽性大大提高,具有极强的”隐形”作战能力。

3.现阶段,制约质子交换膜燃料电池在水下舰艇和航体运用方面的因素有很多,其中质子交换膜燃料电池极板的流场结构设计以及流场制备工艺是质子交换膜燃料电池发展的瓶颈。极板的主要组成有基板和流场结构两大部分。传统流场结构设计主要为二维流场,例如蛇形流场、交指型流场、平行流场以及简单仿生流场结构。蛇形流场的突出的优点在于排水性好,从而避免水淹现象,但是其流道拐角数目多且长会造成较大的压降,造成电流在进口到出口之间的分布不均;交指型流场的不连续结构,气体被强制引导进扩散层中,大大提高气体利用率。但气体使被强制扩散,会产生较大的压降,气体流速过快会损伤气体扩散层,降低电池使用性能;平行流场进出气口之间的压降较小,但产生的水不能及时排出,易造成水淹现象;简单仿生流场特点在于使流体在整个活性反应面积分布均匀且停留时间较长,使反应物得到充分利用,燃料电池的电流密度分布更加均匀,但其分叉角度和分叉数量影响反应气体在流道内部的流动,反应气体在分叉区域的流动容易导致压降过大。而三维流场由于供气单元结构尺寸小,反应气体分布均匀而又充分的流动可以将电池产生的大部分热量带出等优势,使传质传热能力得到提高,显著提高燃料电池性能。因此,为了解决传统二维流场传质传热能力不足、电流密度低等问题,本专利提出一种三维封闭流场结构与制备方法,以满足水下舰艇和航体质子交换膜燃料电池的要求。

技术实现要素:

4.综上所述,为克服现有技术的不足,本发明提供一种具有强化传热传质功能的三维流场双极板。

5.为实现上述目的,本发明提供了如下技术方案:一种具有强化传热传质功能的三维流场双极板,包括基板、安装定位孔、进气口和出气口,所述基板上设置有一体成型的三维流场,所述三维流场包括设置于基板上表面的外部流场和设置于外部流场下方的内部流场,所述内部流场包括与进气口相连通的进气通道和蛇形流场,所述蛇形流场包括气体流道与脊背,所述进气通道与气体流道相连通,所述外部流场对应气体流道的位置设置有多个反应气孔,所述反应气孔之间设置有连接沟槽,所述连接沟槽两端分别与相邻反应气孔相连通。

6.通过采用上述技术方案,相较于现有技术的二维蛇形流场路径单一,本技术方案在气体流道上设置多个反应气孔连通气体流道与膜电极,然后反应气孔之间设置有连接沟槽,该三维流场结构能够实现表面的反应气体之间的强制对流,强化双极板的传热传质的性能,提高燃料的利用率;气体从下至上通过孔,有部分到沟槽上,使气体与膜电极的催化层反应的更多更充分,所产生的电流就更大;外部流场顶面能够充分和膜电极贴合,增强极板的活化面积,降低接触电阻从而提高电流密度;而外部流场反应产生的水分经反应气孔回落至内部流场的蛇形流场再排出,排水量大,但排水途径长,有利于大范围降低电池工作温度,使燃料电池工作温度保持70-80度,加之金属极板散热快,探测不到,有利于水下舰艇和航体运用的隐蔽性;安装定位孔用于紧固燃料电池内部元件,使各个部件连为一体。

7.本发明进一步设置:所述连接沟槽沿蛇形流场串连排布,所述连接沟槽与气体流道平行设置,所述连接沟槽分别与进气通道和出气口相连通。

8.通过采用上述技术方案,蛇形排布的连接沟槽设置于反应气孔之间并与其连通,与内部蛇形流道对应,气体经强制对流自下而上通过孔会溢到连接沟槽上,增大了气体与催化层的反应面积,生成的水在连接沟槽上流动时又会回落于内部流道,很少残留在上层表面,提高其排水量。

9.本发明进一步设置:所述连接沟槽包括设置于外部流场外周的连接边槽和多条平行设置的单行沟槽,所述连接边槽分别与进气通道和出气口相连通,所述单行沟槽设置于连接边槽内并与连接边槽相连通,所述单行沟槽与气体流道交错设置。

10.通过采用上述技术方案,单行沟槽与气体流道交错设置,极板工作时(竖放),进气口在上,出气口在下,气体经强制对流自下而上通过孔会溢到沟槽上,生成的水自上而下流动时回落内部流道,可通过单行沟槽快速跨越下层的气体流道,缩短排水路径,加快排水速度。

11.本发明进一步设置:相邻单行沟槽之间平行设置有排水通道,所述排水通道两端皆与连接边槽相连通,所述排水通道的宽度为0.2~0.5mm。

12.通过采用上述技术方案,设置排水通道的优点是两侧生成的些许水分可以通过上层排水通道流出,避免两侧“水淹”,本流场的开孔率为45-55%,防止开孔率过高增加电池的欧姆极化损失或开孔率过低降低反应物的利用率。

13.本发明进一步设置:所述连接沟槽包括多条横向单行沟槽和纵向单行沟槽,所述横向单行沟槽和纵向单行沟槽交叉连通设置呈网格状,所述横向单行沟槽与气体流道平行设置,所述纵向单行沟槽与气体流道交错设置,每条纵向单行沟槽两侧平行设置有排水通道,所述基板对出气口的一侧的排水通道两端分别与进气通道和出气口相连通。

14.通过采用上述技术方案,极板工作时(竖放),进气口在上,出气口在下,气体经强制对流自下而上通过孔会溢到沟槽上,生成的水自上而下流动时回落内部流道,经下层流道流出,既大大增加气体与催化层的反应面积,又避免中间区域有水分残留难以排出。

15.本发明进一步设置:所述连接沟槽的宽度为0.2~0.5mm,所述连接沟槽的深度为0.1~0.4mm,所述气体流道的深度为0.8~1.2mm。

16.通过采用上述技术方案,排水通道的深度为0.1~0.4mm,能够及时有效的使上部产生的水流入排水通道内,而不会溢散到其它地方去。

17.本发明进一步设置:所述三维流场外周设置有用于放置密封件的密封槽。

18.通过采用上述技术方案,防止反应水溢流,另外起到密封作用,提高双极板的安全性与稳定性。

19.本实施例进一步设置:所述连接沟槽截面为u型。

20.通过采用上述技术方案,截面大,排水流量大,圆弧形,无明显拐角,可以防止生成水在拐角累积,平滑气体,使气体流通更顺畅本实施例进一步设置:所述连接沟槽截面为v型。

21.通过采用上述技术方案,截面小,排水流速快,可以防止生成水停留于排水通道内。

22.一种用于制备具有强化传热传质功能的三维流场双极板结构的制备方法,其特征在于:它包括如下步骤,步骤1,模型构建,采用三维软件进行三维复杂精细化流场的建模,完成三维复杂精细化流场的3d建模,步骤2进行实体分层处理,再导入加工设备系统等待加工;步骤3,将成形室成形平台进行预热,通入惰性气氛,并检测氧气含量,设置每层铺粉厚度;步骤4,采用分层快速扫描方法,对粉末进行选区激光熔化技术和激光抛光技术复合制备,从而制得双极板;步骤5,采用磨床,砂轮以10-20mm/min的进给速度对极板表面进行后处理。

23.通过采用上述技术方案,将成形室成形平台预热至60-80℃,降低加工件温度梯度减小加工内应力;通入惰性气体,惰性气体纯度为99.99%,防止出现加工氧化现象;设置每层铺粉厚度可以依据激光加工工艺精度和加工金属粉末颗粒尺寸灵活选择;该方法无污染、成本低、成形精度高、自动化程度高;选区激光熔化(selective laser melting),是利用激光束照射金属粉末,使其快速受热熔化并迅速凝固,且逐层堆积的成型技术,成型工件具有极高的成型精度和力学性能;激光抛光(laser polishing)是一种非接触抛光,不仅能对平面进行抛光,还能对各种曲面进行抛光,同时对环境的污染小,可以实现局部抛光,特别适用于不锈钢的精抛,具有良好的发展前景。

24.本发明进一步设置:所述步骤4包括如下步骤:步骤41,进行双极板加工;步骤42,进行流道和流道脊背的精细抛光;所述步骤41中,加工设备的激光功率为135-200w,激光扫描速度为700-1083mm/s,扫描间距为0.08-0.12mm,扫描策略为逐层53

°‑

60

°

旋转的cross hatching扫描策略。

25.通过采用上述技术方案,该参数可以减小基板的加工温度梯度,达到降低内应力的效果,可达到较高的表面光洁度;扫描策略为逐层60

°

旋转的cross hatching扫描策略,这可以大程度上减少相邻层之间的激光扫描矢量重合,提高加工成形尺寸精度;每加工一层(层厚20μm),扫描角度旋转60

°

,其他关键参数不变;由于流道的加工结构几何尺寸较小,能量相对较大,在旋转60

°

后,矢量方向的能量重叠较大,系统会做出高度方向自动补偿的动作,以满足成形该双极板几何尺寸精度的要求。

26.本发明进一步设置:所述步骤42中,精细抛光基板采用平顶光束光纤红外连续激光,激光功率为300-1000w,光斑大小为0.1mm-0.5mm,扫描路径绕3d结构流道外圈向基板边缘逐圈循环扫描;3d流道结构的精细抛光采用高斯光束光纤绿脉冲激光,激光功率为50-100w,光斑直径为20-30 μm,激光频率为200-400khz,扫描速度为300-800mm/s。

27.通过采用上述技术方案,较大的功率与较小的间距可以减小加工球化现象;精细抛光的扫描间距根据光斑尺寸而定,确保每个路径正好相切,无漏抛光区域;精细抛光中,

低的扫描速度与高的频率可以实现较大的光斑搭接率,这样可以有效去除加工飞溅的残留颗粒,达到平整脊背的作用。

28.本发明进一步设置:极板表面后处理采用m7130

×

1000磨床,砂轮尺寸为350mmx127mmx40mm(外径、内径、厚度),电机总功率9kw,砂轮转速1440r/min,磨削深度0.02-0.05mm,以10-20mm/min的进给速度进行表面后处理。

29.通过采用上述技术方案,提高表面光洁度。

30.下面结合附图及实施例描述本发明具体实施方式。

附图说明

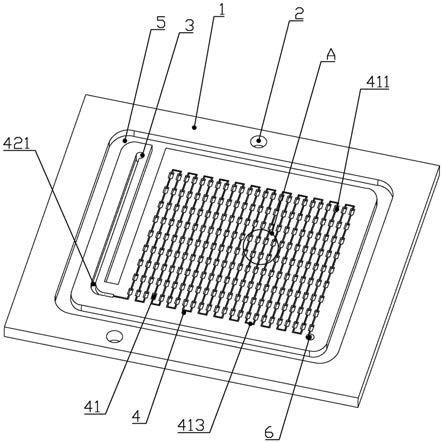

31.图1为本发明实施例一的立体图;图2为图1的a部放大图;图3为本发明实施例一、实施例二、实施例三内部结构剖视图;图4为本发明实施例二的立体图;图5为图4的b部放大图;图6为本发明实施例三的立体图;图7为图6的c部放大图;图8为本发明实施例三的结构示意图;附图标记:1.基板,2.安装定位孔,3.进气口,4.三维流场,41.外部流场,411.反应气孔,412.排水通道,413.连接沟槽,4131.单行沟槽,4132.连接边槽,42.内部流场,421.进气通道,422.蛇形流场,4221.气体流道,4222.脊背,5.密封槽,6.出气口。

具体实施方式

32.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

33.参见附图1-8,本发明技术方案公开的一种具有强化传热传质的三维流场4双极板,包括基板1、安装定位孔2、进气口3和出气口6,所述基板1上设置有一体成型的三维流场4,所述三维流场4包括设置于基板1上表面的外部流场41和设置于外部流场41下方的内部流场42,所述内部流场42包括与进气口3相连通的进气通道421和蛇形流场422,所述蛇形流场422包括气体流道4221与脊背4222,所述进气通道421与气体流道4221相连通,所述外部流场41对应气体流道4221的位置设置有多个反应气孔411,所述反应气孔411之间设置有连接沟槽413,所述连接沟槽413两端分别与相邻反应气孔411相连通。

34.本实施例进一步设置:所述连接沟槽413沿蛇形流场422串连排布,所述连接沟槽413与气体流道4221平行设置,所述连接沟槽413分别与进气通道421和出气口6相连通。

35.本实施例进一步设置:所述连接沟槽413包括设置于外部流场41外周的连接边槽4132和多条平行设置的单行沟槽4131,所述连接边槽4132分别与进气通道421和出气口6相连通,所述单行沟槽4131设置于连接边槽4132内并与连接边槽4132相连通,所述单行沟槽4131与气体流道4221交错设置。

36.本实施例进一步设置:相邻单行沟槽4131之间平行设置有排水通道412,所述排水

通道412两端皆与连接边槽4132相连通,所述排水通道412的宽度为0.2~0.5mm。

37.本实施例进一步设置:所述连接沟槽413包括多条横向单行沟槽4131和纵向单行沟槽4131,所述横向单行沟槽4131和纵向单行沟槽4131交叉连通设置呈网格状,所述横向单行沟槽4131与气体流道4221平行设置,所述纵向单行沟槽4131与气体流道4221交错设置,每条纵向单行沟槽4131两侧平行设置有排水通道412,所述基板1对出气口6的一侧的排水通道412两端分别与进气通道421和出气口6相连通。

38.本实施例进一步设置:所述连接沟槽413的宽度为0.2~0.5mm,所述连接沟槽413的深度为0.1~0.4mm,所述气体流道4221的深度为0.8~1.2mm。

39.本实施例进一步设置:所述三维流场4外周设置有用于放置密封件的密封槽5。

40.本实施例进一步设置:所述连接沟槽413截面为u型。

41.本实施例进一步设置:所述连接沟槽413截面为v型。

42.一种用于制备具有强化传热传质功能的三维流场双极板结构的制备方法,其特征在于:它包括如下步骤,步骤1,模型构建,采用三维软件进行三维复杂精细化流场的建模,完成三维复杂精细化流场的3d建模,步骤2进行实体分层处理,再导入加工设备系统等待加工;步骤3,将成形室成形平台进行预热,通入惰性气氛,并检测氧气含量,设置每层铺粉厚度;步骤4,采用分层快速扫描方法,对粉末进行选区激光熔化技术和激光抛光技术复合制备,从而制得双极板;步骤5,采用磨床,砂轮以10-20mm/min的进给速度对极板表面进行后处理。

43.本实施例进一步设置:所述步骤4包括如下步骤:步骤41,进行双极板加工;步骤42,进行流道和流道脊背的精细抛光;所述步骤41中,加工设备的激光功率为135-200w,激光扫描速度为700-1083mm/s,扫描间距为0.08-0.12mm,扫描策略为逐层53

°‑

60

°

旋转的cross hatching扫描策略。

44.本实施例进一步设置:所述步骤42中,精细抛光基板采用平顶光束光纤红外连续激光,激光功率为300-1000w,光斑大小为0.1mm-0.5mm,扫描路径绕3d结构流道外圈向基板边缘逐圈循环扫描;3d流道结构的精细抛光采用高斯光束光纤绿脉冲激光,激光功率为50-100w,光斑直径为20-30 μm,激光频率为200-400khz,扫描速度为300-800mm/s。

45.本实施例进一步设置:极板表面后处理采用m7130

×

1000磨床,砂轮尺寸为350mmx127mmx40mm(外径、内径、厚度),电机总功率9kw,砂轮转速1440r/min,磨削深度0.02-0.05mm,以10-20mm/min的进给速度进行表面后处理。

46.上述的“之间”并不仅仅指方位、位置之间,还包括指不同零件的相互作用之间的意思。

47.使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1