光伏电池组件的制造方法及光伏电池组件与流程

本发明涉及光伏,特别是一种光伏电池组件的制造方法及光伏电池组件。

背景技术:

1、近年来光伏新能源的应用发展迅猛。和储能、电动车、充电桩等技术结合,新的模式将实现光伏发电的就地消纳,因此屋顶分布式和建筑一体化光伏(bipv),将成为光伏应用的下一个重点。

2、屋顶光伏以及bipv由于应用面积有限,因此,需要更加高效的电池和组件。在下一代电池当中,最有潜力的新电池应当是topcon和异质结电池。在下一代组件技术当中,组件效率最高的当属叠瓦组件。

3、目前,这三种技术都存在着成本过高的问题。和主流的prec技术相比,异质结电池的ag浆耗量增加了150%,topcon电池的银浆耗量增加了50%。当这些电池和叠瓦技术结合进行组件封装的时候,ag浆耗量还要进一步增加。

4、如何降低ag浆耗费量是光伏行业发展和bipv屋顶光伏发展的核心瓶颈。能不能降低ag浆耗量,将高效电池组件做到又好又便宜是光伏产业最大的挑战。

5、目前产业内通用的9bb主栅光伏电池比5bb主栅光伏电池ag浆耗量低,这是因为9bb主栅光伏电池的电池主栅数量更多,两个电池主栅之间的电流传输距离大幅度降低,从而可以减少电池细栅ag浆用量。如果仍然采用这一技术路线,继续增加主栅,电池细栅ag浆用量还能降低,但电池主栅ag浆却在增加,有主栅光伏电池的电连接方案中电池主栅通过与焊带进行焊接,同时起到机械固定和电流导通的作用。因此,总ag浆耗量无法进一步降低。

6、而无主栅光伏电池技术没有电池主栅,可以节省电池主栅ag浆用量。

7、现有技术中无主栅光伏电池具有两种电连接方案,第一种是在无主栅光伏电池的表面设置ag浆焊盘,用于多主栅焊带与无主栅光伏电池的焊接。

8、因为多主栅焊带存在热胀冷缩现象,在-40度到85度的冷热循环时,会对光伏电池表面有来回切割的效应,从而磨损细栅ag线(如topcon,hjt,perc电池)或电池绒面上的ito导电层(如hjt电池),造成失效。故焊盘的数量不能过少,以保证焊带与光伏电池之间具有可靠的机械固定。

9、故该第一种这种无主栅光伏电池电连接方案还是存在不少的焊盘ag浆消耗。

10、第二种是通过带多主栅焊带的胶膜电极进行无主栅光伏电池的电连接,无主栅光伏电池的表面无需设置ag浆焊盘,进一步降低光伏组件的总ag浆耗量。

11、瑞士梅耶博格公司的中国专利文献cn108419433公开了该第二种无主栅光伏电池电连接方案,通过胶膜电极进行多主栅焊带与无主栅光伏电池的电连接,带多主栅焊带的胶膜电极包括一层胶膜,多主栅焊带粘附并嵌入在胶膜上,再用胶膜将多主栅焊带固定在电池表面,形成多主栅焊带和无主栅光伏电池的良好导电接触,如图12所示。

12、该第二种这种无主栅光伏电池电连接方案的缺陷在于:制备这种带多主栅焊带的胶膜电极不仅需要把多主栅焊带和胶膜结合到一起,而且需要不断交错调整翻转胶膜的黏胶面,导致这种带多主栅焊带的胶膜电极的价格过高;同时应用带多主栅焊带的胶膜电极的光伏组件的工艺制造成本也高,实际降低组件成本的作用有限。

13、另一方面,为降低硅片成本,光伏电池的硅片有变薄的市场需求,但是当硅片变薄时,因为焊带即互联主栅线和薄硅片之间的热膨胀的不均匀,造成的应力和应变也容易造成硅片破损。尤其是铜焊带的热膨胀形变在其末端效应最大,根据澳洲新南威尔士大学的研究论文[solar energy materials&solar cells 215(2020)110667],铜焊带末端的应力可以积累到150mpa以上,这非常容易造成碎片。

技术实现思路

1、本发明所要解决的技术问题是:提供一种新的低银耗的光伏电池组件的制造方法及光伏电池组件。

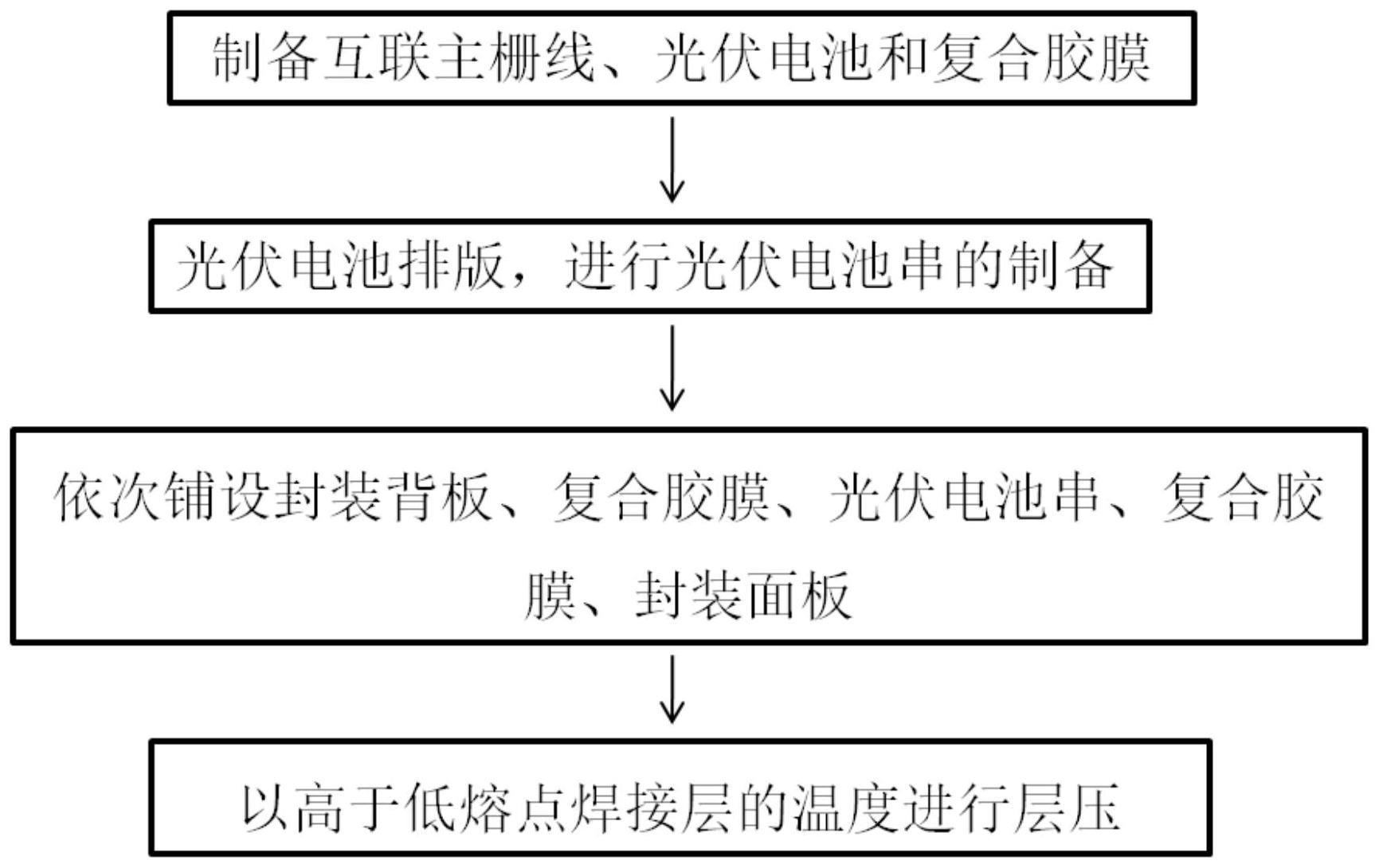

2、本发明解决其技术问题所采用的技术方案是:一种光伏电池组件的制造方法,首先进行光伏电池串的制备,使光伏电池串的互联主栅线通过导电或非导电连接点初步固定在光伏电池的表面,然后,在光伏电池表面的互联主栅线上覆盖栅线粘结层和栅线支撑层,栅线粘结层位于栅线支撑层和光伏电池之间,最后通过组件层压工艺,将光伏电池封装在光伏组件的封装结构内,并将互联主栅线通过栅线粘结层和栅线支撑层完全固定在光伏电池的表面。栅线支撑层通过栅线粘结层粘结在光伏电池表面,栅线粘结层的厚度小于互联主栅线的厚度,通过组件层压工艺使栅线粘结层受热流动,互联主栅线嵌入栅线粘结层,栅线支撑层压在互联主栅线上,互联主栅线的表面具有低熔点焊接层,在层压温度下熔化,与光伏电池的表面形成电接触。

3、本发明的方案中,对互联主栅线进行机械固定的功能主要由栅线粘结层和栅线支撑层提供,保证互联主栅线与光伏电池之间具有良好导电关系的功能主要由熔化后的低熔点焊接层提供,故在光伏电池串的制备过程中,互联主栅线与光伏电池之间的连接点只是起到初步固定作用,方便后续制备步骤,故相比通过ag浆焊盘对互联主栅线进行机械固定的无主栅光伏电池电连接方案,本发明的方案所需的连接点的数量小,可以做到低连接点ag耗或无连接点ag耗。

4、和瑞士梅耶博格公司的第二种无主栅光伏电池电连接方案相比,本发明的方案的制造成本更低,依托传统现有设备或进行简单改造即可实施。

5、本发明的方案中,通过栅线粘结层和栅线支撑层对互联主栅线进行机械固定,热膨胀造成的应力被均匀分布到光伏电池表面的100mm左右的整条互联主栅线上,可以将互联主栅线的末端的应力降低100倍左右。因此,采用本发明的方法,可大大降低硅片破损的几率。同时,即使由于其他原因,如电池制造过程中的碰撞问题,导致硅片破损了,也会被栅线粘结层和栅线支撑层粘结在一起,不影响发电。因此,使用本发明有利于硅片薄片化。

6、本发明普遍适用于各种高效电池,如常见的异质结电池、钝化接触topcon电池、ibc背结电池、钙钛矿电池、及其他薄膜和晶体硅的叠层电池等。本发明尤其有利于在异质结电池上实施,拉近异质结电池和常规perc电池的材料成本差距。

7、进一步限定,栅线粘结层和栅线支撑层分别以膜的形式依次进行覆盖;或者,栅线粘结层和栅线支撑层以含有栅线粘结层和栅线支撑层的复合膜的形式进行覆盖;或者,栅线粘结层和栅线支撑层以含有栅线粘结层和栅线支撑层的复合膜条的形式进行覆盖;或者,栅线支撑层以膜的形式、栅线粘结层以液态形式依次进行覆盖。

8、进一步限定,栅线粘结层和栅线支撑层以至少一个光伏电池为最小覆盖单元进行覆盖。

9、进一步限定,栅线粘结层和栅线支撑层以含有栅线粘结层和栅线支撑层的复合膜条的形式进行覆盖,复合膜条沿第一方向或第二方向延伸,第一方向为互联主栅线的延伸方向,第二方向为与互联主栅线的延伸方向垂直的方向。

10、进一步限定,该光伏电池组件的制造方法,由先至后依次包括光伏电池串的制备步骤、组件排版步骤和组件层压步骤,栅线粘结层和栅线支撑层在组件排版步骤排版至光伏电池表面的互联主栅线上。

11、更进一步限定,栅线粘结层和栅线支撑层以光伏电池层为最小覆盖单元,并分别以膜的形式依次覆盖在光伏电池层的表面;或者,栅线粘结层和栅线支撑层以光伏电池层为最小覆盖单元,并以含有栅线粘结层和栅线支撑层的复合膜的形式覆盖在光伏电池层的表面;或者,栅线粘结层和栅线支撑层以光伏电池层为最小覆盖单元,并且栅线支撑层以膜的形式、栅线粘结层以液态形式依次覆盖在光伏电池层的表面。

12、进一步限定,该光伏电池组件的制造方法,由先至后依次包括光伏电池串的制备步骤、组件排版步骤和组件层压步骤,栅线粘结层和栅线支撑层以光伏电池串为最小覆盖单元,并以含有栅线粘结层和栅线支撑层的复合膜条的形式贴覆在光伏电池串的表面,复合膜条在光伏电池串的表面沿第一方向延伸并沿第二方向间隔排布,第一方向为互联主栅线的延伸方向,第二方向为与互联主栅线的延伸方向垂直的方向,贴覆复合膜条的光伏电池串进入组件排版步骤进行排版。

13、进一步限定,该光伏电池组件的制造方法,由先至后依次包括光伏电池串的制备步骤、光伏电池串排版步骤、组件排版步骤和组件层压步骤,在光伏电池串排版步骤中,光伏电池串按照组件规格要求整版排布为光伏电池层,栅线粘结层和栅线支撑层以光伏电池层为最小覆盖单元,并以含有栅线粘结层和栅线支撑层的复合膜条的形式贴覆在光伏电池层的表面,复合膜条在光伏电池层的表面沿第二方向延伸并沿第一方向间隔排布,第一方向为互联主栅线的延伸方向,第二方向为与互联主栅线的延伸方向垂直的方向,贴覆复合膜条的光伏电池层进入组件排版步骤进行组件排版。

14、进一步限定,在光伏电池串的制备步骤中,互联主栅线与光伏电池的连接点通过焊接或粘结方式形成。

15、焊接方式如电磁焊、合金热焊接、超声焊、摩擦焊、电阻焊、激光焊等。

16、粘结方式如热熔胶粘结、硅胶粘结、丙烯酸胶粘结、环氧胶粘结等。

17、进一步限定,栅线粘结层和栅线支撑层以含有栅线粘结层和栅线支撑层的复合膜的形式进行覆盖,复合膜为三层复合结构,包括封装粘结层、栅线支撑层和栅线粘结层,封装粘结层用于将栅线支撑层与同侧的封装结构粘结在一起,封装粘结层和栅线粘结层位于栅线支撑层的正反两面。

18、一种光伏电池组件,包括封装在封装结构内的光伏电池层,光伏电池层内的光伏电池通过互联主栅线导出电流,光伏电池和互联主栅线之间具有与导电或非导电连接点,用于互联主栅线和光伏电池的初步固定,光伏电池表面的互联主栅线上覆盖栅线粘结层和栅线支撑层,用于将互联主栅线完全固定在光伏电池表面,互联主栅线的表面具有低熔点焊接层,互联主栅线通过低熔点焊接层与光伏电池的表面形成电接触,栅线支撑层通过栅线粘结层粘结在光伏电池表面,互联主栅线嵌入栅线粘结层,栅线支撑层压在互联主栅线上,栅线支撑层与同侧的封装结构之间具有封装粘结层,用于将栅线支撑层与同侧的封装结构粘结在一起。

19、进一步限定,栅线粘结层和栅线支撑层为膜形式,并以至少一个光伏电池为最小覆盖单元。

20、进一步限定,栅线粘结层和栅线支撑层为含有栅线粘结层和栅线支撑层的复合膜条形式,并以至少一个光伏电池为最小覆盖单元。

21、更进一步限定,复合膜条沿第一方向延伸并沿第二方向间隔排布,或者,所述的复合膜条沿第二方向延伸并沿第一方向间隔排布,第一方向为互联主栅线的延伸方向,第二方向为与互联主栅线的延伸方向垂直的方向。

22、更进一步限定,复合膜条以光伏电池层为最小覆盖单元,光伏电池层由至少一个光伏电池串电连接而成,光伏电池串内的光伏电池通过互联主栅线进行电连接,光伏电池串在光伏电池层中沿第一方向延伸并沿第二方向间隔排布,复合膜条在光伏电池层的表面沿第一方向延伸并沿第二方向间隔排布,第一方向为互联主栅线的延伸方向,第二方向为与互联主栅线的延伸方向垂直的方向,复合膜条的宽度大于互联主栅线的宽度,光伏电池表面的每根互联主栅线都通过一条复合膜条进行整根完全固定。

23、更进一步限定,复合膜条以光伏电池层为最小覆盖单元,光伏电池层由至少一个光伏电池串电连接而成,光伏电池串内的光伏电池通过互联主栅线进行电连接,光伏电池串在光伏电池层中沿第一方向延伸并沿第二方向间隔排布,复合膜条在光伏电池层的表面沿第二方向延伸并沿第一方向间隔排布,第一方向为互联主栅线的延伸方向,第二方向为与互联主栅线的延伸方向垂直的方向,光伏电池表面的每根互联主栅线都通过多条与其相交的复合膜条进行多点固定,固定点为互联主栅线与复合膜条的相交点。

24、进一步限定,栅线支撑层、栅线粘结层和封装粘结层为高分子材料,栅线支撑层为pet、pvf、pmma或pc,栅线支撑层的厚度为15um~100um,栅线粘结层为硅胶、poe、eva或液态硅胶,栅线粘结层的厚度为20um~150um,封装粘结层为eva、poe、pvb、tpo或液态硅胶,封装粘结层的厚度为200um~600um,光伏电池为无主栅光伏电池,互联主栅线为多主栅焊带。

25、本发明的有益效果是:本发明相比通过焊盘对互联主栅线进行机械固定的无主栅光伏电池电连接方案,可大幅降低互联主栅线连接点ag耗;相比胶膜电极无主栅光伏电池电连接方案,本发明制造方便,成本更低。

- 还没有人留言评论。精彩留言会获得点赞!