具有高通流能力的SiC双HEJ-LTT及制造方法

具有高通流能力的sic双hej-ltt及制造方法

技术领域

1.本发明属于半导体器件技术领域,涉及一种具有高通流能力的sic双hej-ltt,即sic双异质发射结(hej)光触发晶闸管(ltt),本发明还涉及该种具有高通流能力的sic双hej-ltt的制造方法。

背景技术:

2.作为第三代半导体材料,sic具有禁带宽度大、临界雪崩击穿电场强度高、饱和载流子漂移速度大、热导率高等优点,非常适合制作超高压功率器件。sic ltt作为sic超高压功率器件中的一种,不仅具有阻断电压高、峰值电流大的优点,相比于gct与gto等电流控制型器件,还具有高低压光电隔离、驱动电路简单、抗电磁干扰能力强等优点。但是由于sic存在杂质不完全离化的问题,sic ltt的发射结往往具有注入能力不足的缺点,注入能力不足直接降低了sic ltt导通状态下电导调制效应的作用效果,最终影响sic ltt的通流能力,使sic ltt难以达到gct与gto的通态电流密度,限制了sic ltt的应用。

3.针对上述问题,有必要研制一种通流能力更强的sic ltt,以克服现有sic ltt通流能力弱的问题。

技术实现要素:

4.本发明的目的是提供一种具有高通流能力的sic双hej-ltt,解决了现有sic ltt通流能力弱的问题。

5.本发明另一目的是提供上述的具有高通流能力的sic双hej-ltt的制造方法。

6.本发明采用的技术方案是,一种具有高通流能力的sic双hej-ltt,包括第一外延层,在第一外延层上表面,自中心向边缘依次间隔覆盖有第一短基区、第二短基区、第三短基区;第一短基区与第二短基区之间裸露的第一外延层上表面嵌有第一阳极隔离结;第二短基区与第三短基区之间裸露的第一外延层上表面嵌有第二阳极隔离结;第三短基区外侧裸露的第一外延层上表面嵌有阳极终端结;第一短基区上表面覆盖有第一阳极发射区与阳极钝化层;第一阳极发射区上表面覆盖有中心阳极欧姆金属,中心阳极欧姆金属上表面覆盖有中心阳极;第二短基区上表面覆盖有逆导阴极欧姆金属,逆导阴极欧姆金属上表面覆盖有逆导阴极;第三短基区外侧边缘厚度变薄,整体呈三级台阶,第三短基区最厚的一级台阶上表面嵌有若干门极接触区;每个门极接触区上表面均覆盖有门极欧姆金属,每个门极欧姆金属上表面均覆盖有门极;门极接触区之间的每个第三短基区上表面均覆盖有第二阳极发射区,每个第二阳极发射区的上表面均覆盖有阳极欧姆金属,每个阳极欧姆金属上表面均覆盖有阳极;第三短基区上表面未被门极欧姆金属、第二阳极发射区覆盖的区域均覆盖有阳极钝化层;第二短基区与第一短基区之间第一外延层的上表面、第三短基区与第一短基区之间第一外延层的上表面、第三短基区之外第一外延层的上表面均覆盖有阳极钝化层;

7.中心阳极与门极电学互连,阳极与逆导阴极电学互连;

8.第一外延层的下表面从边缘向中心依次覆盖有第一缓冲层、第二缓冲层、第三缓冲层;第一缓冲层与第二缓冲层之间第一外延层的下表面嵌有第二阴极隔离结;第二缓冲层与第三缓冲层之间第一外延层的下表面嵌有第一阴极隔离结;第一缓冲层下表面覆盖有第一阴极发射区,第一阴极发射区下表面覆盖有阴极欧姆金属,阴极欧姆金属下表面边缘覆盖有阴极钝化层;第二缓冲层下表面覆盖有逆导阳极欧姆金属;第三缓冲层下表面覆盖有第二阴极发射区,第二阴极发射区下表面覆盖有阴极欧姆金属,第一缓冲层与第二缓冲层之间第一外延层的下表面、第二缓冲层与第三缓冲层之间第一外延层的下表面均覆盖有阴极钝化层;上述的两处阴极欧姆金属、逆导阳极欧姆金属、三处阴极钝化层下表面共同覆盖有阴极。

9.本发明采用的另一技术方案是,一种上述的具有高通流能力的sic双hej-ltt的制造方法,按照以下步骤实施:

10.步骤1)制作n型4h-sic材料的衬底;

11.步骤2)采用化学气相淀积法在衬底硅面上依次外延p型的第一外延层、p型的第二外延层;

12.步骤3)采用化学气相淀积法在第二外延层上表面外延制作n型异质区;

13.步骤4)减薄衬底;

14.步骤5)采用化学气相淀积法在衬底表面沉积p型异质区;

15.步骤6)采用光刻与刻蚀的方法,将p型异质区进行图形化,其中位于中心最内侧的p型异质区凸台形成第一阳极发射区,剩余的p型异质区的凸台形成第二阳极发射区;

16.步骤7)通过光刻与刻蚀的方法,第一次刻蚀衬底;

17.步骤8)通过光刻与刻蚀的方法,第二次刻蚀衬底至第一外延层表面裸露,其中位于最内侧衬底的凸台形成第一短基区,位于中间的衬底的凸台形成第二短基区,位于最外侧的衬底的凸台形成第三短基区;

18.步骤9)通过光刻与离子注入的方法,在第一外延层上表面形成第一阳极隔离结、第二阳极隔离结和阳极终端结,在第三短基区上表面形成门极接触区;

19.步骤10)通过溅射、旋涂或沉积的方法,在上表面沉积阳极保护膜;

20.步骤11)翻转晶片,通过光刻与刻蚀的方法对n型异质区进行图形化处理,使n型异质区形成两个凸台,分别为第一阴极发射区与第二阴极发射区;

21.步骤12)通过光刻与刻蚀的方法对第二外延层进行图形化处理,使第二外延层形成三个凸台,分别为第一缓冲层,第二缓冲层和第三缓冲层;

22.步骤13)通过光刻与离子注入的方法制作第一阴极隔离结和第二阴极隔离结;

23.步骤14)通过溅射、旋涂或沉积的方法,在下表面沉积阴极保护膜;通过高温环境进行激活退火后去除表面保护层;

24.步骤15)通过真空蒸发与剥离的方法,分别制作中心阳极欧姆金属、逆导阴极欧姆金属、门极欧姆金属、阳极欧姆金属、阴极欧姆金属及逆导阳极欧姆金属;

25.步骤16)通过化学气相淀积法,在正面制作阳极钝化层,在背面制作阴极钝化层;

26.步骤17)通过光刻与刻蚀的方法减薄中心区域的阳极钝化层,形成控制光信号的入射通道;

27.步骤18)通过光刻、刻蚀、真空蒸镀与湿法腐蚀的方法,分别制作阴极、中心阳极、

逆导阴极、门极和阳极;

28.步骤19)通过打点、划片、封装,完成制造。

29.本发明的有益效果是,1)基于采用了ga2o3作为n型异质区材料的方案,本发明sic双hej-ltt具有高电子注入效率的阴极异质发射结,使得在导通状态下,具有更强的通流能力;2)基于采用了nio作为p型异质区材料的方案,本发明sic双hej-ltt具有高空穴注入效率的阳极异质发射结,使得在导通状态下,具有更强的通流能力;3)基于第一阳极发射区与第二阳极发射区的方案,本发明sic双hej-ltt具有门极电流放大功能,使得在导通状态下,具有更强的通流能力;4)基于将逆导阳极设置于第二缓冲层下的方案,本发明sic双hej-ltt阴极一面具有更高的面积使用效率,阴极发射结有效面积更大,使得在导通状态下,具有更强的通流能力。

附图说明

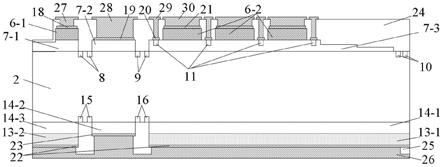

30.图1是本发明的sic双hej-ltt从中心至边缘局部剖面示意图;

31.图2是本发明实施例1中制造的衬底的剖面示意图;

32.图3是本发明实施例1中制造外延层和外延层后的剖面示意图;

33.图4是本发明实施例1中制造n型异质区后的剖面示意图;

34.图5是本发明实施例1中减薄衬底后的剖面示意图;

35.图6是本发明实施例1中制造p型异质区后的剖面示意图;

36.图7是本发明实施例1中刻蚀p型异质区后的剖面示意图;

37.图8是本发明实施例1中第一次刻蚀衬底后的剖面示意图;

38.图9是本发明实施例1中第二次刻蚀衬底后的剖面示意图;

39.图10是本发明实施例1中第一次刻蚀n型注入后的剖面示意图;

40.图11是本发明实施例1中正面制作保护膜后的剖面示意图;

41.图12是本发明实施例1中刻蚀n型异质区后的剖面示意图;

42.图13是本发明实施例1中刻蚀第二外延层后的剖面示意图;

43.图14是本发明实施例1中背面制作保护膜后的剖面示意图;

44.图15是本发明实施例1中去除保护膜后的剖面示意图;

45.图16是本发明实施例1中制作欧姆金属后的剖面示意图;

46.图17是本发明实施例1中淀积钝化层后的剖面示意图;

47.图18是本发明实施例1中刻蚀光窗口后的剖面示意图;

48.图19是本发明实施例1中制作电极后的剖面示意图;

49.图20是本发明实施例1制造出的sic双hej-ltt的正向导通特性曲线。

50.图中,1.衬底,2.第一外延层,3.第二外延层,4.n型异质区,5.p型异质区,6-1.第一阳极发射区,6-2.第二阳极发射区,7-1.第一短基区,7-2.第二短基区,7-3.第三短基区,8.第一阳极隔离结,9.第二阳极隔离结,10.阳极终端结,11.门极接触区,12.阳极保护膜,13-1.第一阴极发射区,13-2.第二阴极发射区,14-1.第一缓冲层,14-2.第二缓冲层,14-3.第三缓冲层,15.第一阴极隔离结,16.第二阴极隔离结,17.阴极保护膜,18.中心阳极欧姆金属,19.逆导阴极欧姆金属,20.门极欧姆金属,21.阳极欧姆金属,22.阴极欧姆金属,23.逆导阳极欧姆金属,24.阳极钝化层,25.阴极钝化层,26.阴极,27.中心阳极,28.逆导阴极,

29.门极,30.阳极。

具体实施方式

51.下面结合附图和具体实施方式对本发明进行详细说明。

52.参照图1,本发明的sic双hej-ltt的结构是,包括p型的第一外延层2,厚度为50μm~500μm,杂质浓度为1.0e13cm-3

~1.0e15cm-3

;在第一外延层2上表面,由中心向边缘(图1中从左至右)依次间隔覆盖有第一短基区7-1、第二短基区7-2、第三短基区7-3,该三个短基区具有相同的厚度与相同的杂质浓度,厚度为1.0μm~3.0μm,杂质浓度为1.0e16cm-3

~5.0e17cm-3

;第一短基区7-1与第二短基区7-2之间裸露的第一外延层2上表面嵌有一组第一阳极隔离结8,结深为0.3μm~1.0μm,杂质浓度为1.0e17cm-3

~1.0e19cm-3

;第二短基区7-2与第三短基区7-3之间裸露的第一外延层2上表面嵌有一组第二阳极隔离结9,结深为0.3μm~1.0μm,杂质浓度为1.0e17cm-3

~1.0e19cm-3

;第三短基区7-3外侧裸露的第一外延层2上表面嵌有一组阳极终端结10,结深为0.3μm~1.0μm,杂质浓度为1.0e17cm-3

~1.0e19cm-3

;第一短基区7-1上表面覆盖有第一阳极发射区6-1与阳极钝化层24;第一阳极发射区6-1的材料为p型nio,厚度为0.5μm~3.0μm,杂质浓度为1.0e18cm-3

~1.0e19cm-3

;阳极钝化层24的材料为二氧化硅,厚度为1.0μm~5.0μm;第一阳极发射区6-1上表面覆盖有中心阳极欧姆金属18,中心阳极欧姆金属18的材料为ti、ni、al、w、ta中任意两个的组合,厚度为100nm~500nm;中心阳极欧姆金属18上表面覆盖有中心阳极27,中心阳极27的材料为cu、al的组合,厚度为1.0μm~10μm;第二短基区7-2上表面覆盖有逆导阴极欧姆金属19,逆导阴极欧姆金属19的材料为ti、ni、al、w、ta中任意两个的组合,厚度为100nm~500nm;逆导阴极欧姆金属19上表面覆盖有逆导阴极28,逆导阴极28的材料为cu、al的组合,厚度为1.0μm~10μm;第三短基区7-3外侧边缘厚度变薄,整体呈三级台阶,第三短基区7-3最厚的一级台阶上表面嵌有若干门极接触区11,门极接触区11结深为0.3μm~1.0μm,杂质浓度为1.0e17cm-3

~1.0e19cm-3

;每个门极接触区11上表面均覆盖有门极欧姆金属20,(又称为门极欧姆接触金属),门极欧姆金属20的材料为ti、ni、al、w、ta中任意两个的组合,厚度为100nm~500nm;每个门极欧姆金属20上表面均覆盖有门极29,门极29的材料为cu、al的组合,厚度为1.0μm~10μm;门极接触区11之间的每个第三短基区7-3上表面均覆盖有第二阳极发射区6-2,第二阳极发射区6-2的材料为p型nio,厚度为0.5μm~3.0μm,杂质浓度为1.0e18cm-3

~1.0e19cm-3

;第二阳极发射区6-2的数量为3-30000个;每个第二阳极发射区6-2的上表面均覆盖有阳极欧姆金属21,阳极欧姆金属21的材料为ti、ni、al、w、ta中任意两个的组合,厚度为100nm~500nm;每个阳极欧姆金属21上表面均覆盖有阳极30,阳极30的材料为cu、al的组合,厚度为1.0μm~10μm;第三短基区7-3上表面未被门极欧姆金属20、第二阳极发射区6-2覆盖的区域均覆盖有阳极钝化层24;第二短基区7-2与第一短基区7-1之间第一外延层2的上表面、第三短基区7-3与第二短基区7-2之间第一外延层2的上表面、第三短基区7-3之外第一外延层2的上表面均覆盖有阳极钝化层24;

53.中心阳极27与门极29电学互连,阳极30与逆导阴极28电学互连;

54.第一外延层2的下表面从边缘向中心(图1中从右至左)依次覆盖有第一缓冲层14-1、第二缓冲层14-2、第三缓冲层14-3,三者具有相同的厚度与相同的杂质浓度,厚度为1.0μm~3.0μm,杂质浓度为1.0e16cm-3

~5.0e17cm-3

;第一缓冲层14-1与第二缓冲层14-2之间第

一外延层2的下表面嵌有一组第二阴极隔离结16,第二阴极隔离结16的结深为0.3μm~1.0μm,杂质浓度为1.0e17cm-3

~1.0e19cm-3

;第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面嵌有一组第一阴极隔离结15,第一阴极隔离结15的结深为0.3μm~1.0μm,杂质浓度为1.0e17cm-3

~1.0e19cm-3

;第一缓冲层14-1下表面覆盖有第一阴极发射区13-1,第一阴极发射区13-1的材料为n型ga2o3,厚度为0.5μm~3.0μm,杂质浓度为1.0e18cm-3

~1.0e19cm-3

;第一阴极发射区13-1下表面覆盖有阴极欧姆金属22,阴极欧姆金属22下表面边缘覆盖有阴极钝化层25;阴极欧姆金属22的材料为ti、ni、al、w、ta中任意两个的组合,厚度为100nm~500nm;阴极钝化层25的材料为二氧化硅,厚度为1.0μm~5μm;第二缓冲层14-2下表面覆盖有逆导阳极欧姆金属23,逆导阳极欧姆金属23的材料为ti、ni、al、w、ta中任意两个的组合,厚度为100nm~500nm;第三缓冲层14-3下表面覆盖有第二阴极发射区13-2,第二阴极发射区13-2的材料为n型ga2o3,厚度为0.5μm~3.0μm,杂质浓度为1.0e18cm-3

~1.0e19cm-3

;第二阴极发射区13-2下表面同样覆盖有阴极欧姆金属22,阴极欧姆金属22的材料为ti、ni、al、w、ta中任意两个的组合,厚度为100nm~500nm;第一缓冲层14-1与第二缓冲层14-2之间第一外延层2的下表面、第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面均覆盖有阴极钝化层25;上述两处阴极欧姆金属22、逆导阳极欧姆金属23、三处阴极钝化层25下表面共同覆盖有阴极26。

55.如图2-图19,本发明具有高通流能力的sic双hej-ltt的制造方法,按照以下步骤实施:

56.步骤1)制作n型4h-sic材料的衬底1,见图2;

57.步骤2)采用化学气相淀积法在衬底1硅面上依次外延p型的第一外延层2、p型的第二外延层3,见图3;

58.步骤3)采用化学气相淀积法在第二外延层3上表面外延制作n型异质区4,见图4;

59.步骤4)通过研磨与化学机械抛光的方法减薄衬底1,见图5;

60.步骤5)采用化学气相淀积法在衬底1表面沉积p型异质区5,见图6;

61.步骤6)采用光刻与刻蚀的方法,将p型异质区5进行图形化,其中位于中心最内侧的p型异质区5凸台形成第一阳极发射区6-1,剩余的p型异质区5的凸台形成第二阳极发射区6-2,见图7;

62.步骤7)通过光刻与刻蚀的方法,第一次刻蚀衬底1,见图8;

63.步骤8)通过光刻与刻蚀的方法,第二次刻蚀衬底1至第一外延层2表面裸露,其中位于最内侧衬底1的凸台形成第一短基区7-1,位于中间的衬底1的凸台形成第二短基区7-2,位于最外侧的衬底1的凸台形成第三短基区7-3,见图9;

64.步骤9)通过光刻与离子注入的方法,在第一外延层2上表面形成第一阳极隔离结8、第二阳极隔离结9和阳极终端结10,在第三短基区7-3上表面形成门极接触区11,见图10;

65.步骤10)通过溅射、旋涂或沉积的方法,在上表面沉积阳极保护膜12,见图11;

66.步骤11)翻转晶片;通过光刻与刻蚀的方法对n型异质区4进行图形化处理,使n型异质区4形成两个凸台,分别为第一阴极发射区13-1与第二阴极发射区13-2,见图12;

67.步骤12)通过光刻与刻蚀的方法对第二外延层3进行图形化处理,使第二外延层3形成三个凸台,分别为第一缓冲层14-1,第二缓冲层14-2和第三缓冲层14-3,见图13;

68.步骤13)通过光刻与离子注入的方法制作第一阴极隔离结15和第二阴极隔离结

16,见图14;

69.步骤14)通过溅射、旋涂或沉积的方法,在下表面沉积阴极保护膜17;通过高温环境进行激活退火后去除表面保护层,见图15;

70.步骤15)通过真空蒸发与剥离的方法制作中心阳极欧姆金属18、逆导阴极欧姆金属19、门极欧姆金属20、阳极欧姆金属21、阴极欧姆金属22及逆导阳极欧姆金属23,见图16;

71.步骤16)通过化学气相淀积法在正面制作阳极钝化层24,在背面制作阴极钝化层25,见图17;

72.步骤17)通过光刻与刻蚀的方法减薄中心区域的阳极钝化层24,形成控制光信号的入射通道,见图18;

73.步骤18)通过光刻、刻蚀、真空蒸镀与湿法腐蚀的方法,制作阴极26、中心阳极27、逆导阴极28、门极29和阳极30;

74.步骤19)通过打点、划片、封装,完成制造。

75.实施例1

76.参照图1,本发明实施例1的sic双hej-ltt的结构是,包括p型的第一外延层2,厚度为80μm,杂质浓度为2.0e14cm-3

;在第一外延层2上表面,由中心向边缘依次覆盖有第一短基区7-1,第二短基区7-2,第三短基区7-3,三者具有相同的厚度与相同的杂质浓度,厚度为2.0μm,杂质浓度为2.0e17cm-3

;第一短基区7-1与第二短基区7-2之间裸露的第一外延层2上表面嵌有一组第一阳极隔离结8,结深为0.6μm,杂质浓度为1.0e18cm-3

;第二短基区7-2与第三短基区7-3之间裸露的第一外延层2上表面嵌有一组第二阳极隔离结9,结深为0.6μm,杂质浓度为1.0e18cm-3

;第三短基区7-3外侧裸露的第一外延层2上表面嵌有一组阳极终端结10,结深为0.6μm,杂质浓度为1.0e18cm-3

;第一短基区7-1上表面覆盖有第一阳极发射区6-1与阳极钝化层24;第一阳极发射区6-1的材料为p型nio,厚度为1.0μm,杂质浓度为1.0e18cm-3

;阳极钝化层24的材料为二氧化硅,厚度为1.0μm;第一阳极发射区6-1上表面覆盖有中心阳极欧姆金属18,中心阳极欧姆金属18的材料为ti、ni的组合,厚度为100nm;中心阳极欧姆金属18上表面覆盖有中心阳极27,中心阳极27的材料为cu、al的组合,厚度为4.0μm;第二短基区7-2上表面覆盖有逆导阴极欧姆金属19,逆导阴极欧姆金属19的材料为ti、ni的组合,厚度为100nm;逆导阴极欧姆金属19上表面覆盖有逆导阴极28,逆导阴极28的材料为cu、al的组合,厚度为4.0μm;第三短基区7-3外侧边缘厚度变薄,整体呈三级台阶,第三短基区7-3最厚的一级台阶上表面嵌有若干门极接触区11,每个门极接触区11结深为0.6μm,杂质浓度为1.0e18cm-3

;门极接触区11上表面覆盖有门极欧姆金属20,门极欧姆金属20的材料为ti、ni的组合,厚度为100nm;门极欧姆金属20上表面覆盖有门极29,门极29的材料为cu、al的组合,厚度为4.0μm;门极接触区11之间第三短基区7-3上表面覆盖有若干第二阳极发射区6-2,第二阳极发射区6-2的材料为p型nio,厚度为1.0μm,杂质浓度为1.0e18cm-3

;第二阳极发射区6-2的数量为3个;第二阳极发射区6-2的上表面覆盖有阳极欧姆金属21,阳极欧姆金属21的材料为ti、ni的组合,厚度为100nm;阳极欧姆金属21上表面覆盖有阳极30,阳极30的材料为cu、al的组合,厚度为4.0μm;第三短基区7-3上表面未被门极欧姆金属20、第二阳极发射区6-2覆盖的区域覆盖有阳极钝化层24;第二短基区7-2与第一短基区7-1之间第一外延层的上表面覆盖有阳极钝化层24;第三短基区7-3与第二短基区7-2之间第一外延层的上表面覆盖有阳极钝化层24;第三短基区7-3之外第一外延层2的上表面覆盖有阳极钝

化层24;

77.中心阳极27与门极29电学互连,阳极30与逆导阴极28电学互连;

78.第一外延层2的下表面从边缘向中心依次覆盖有第一缓冲层14-1、第二缓冲层14-2、第三缓冲层14-3,三者具有相同的厚度与相同的杂质浓度,厚度为2.0μm,杂质浓度为3.0e17cm-3

;第一缓冲层14-1与第二缓冲层14-2之间第一外延层2的下表面嵌有一组第二阴极隔离结16,第二阴极隔离结16的结深为0.6μm,杂质浓度为1.0e18cm-3

;第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面嵌有一组第一阴极隔离结15,第一阴极隔离结15的结深为0.6μm,杂质浓度为1.0e18cm-3

;第一缓冲层14-1下表面覆盖有第一阴极发射区13-1,第一阴极发射区13-1的材料为n型β-ga2o3,厚度为1.0μm,杂质浓度为1.0e18cm-3

;第一阴极发射区13-1下表面覆盖有阴极欧姆金属22,阴极欧姆金属22下表面边缘覆盖有阴极钝化层25;阴极欧姆金属22的材料为ti、ni的组合,厚度为100nm;阴极钝化层25的材料为二氧化硅,厚度为1.0μm;第二缓冲层14-2下表面覆盖有逆导阳极欧姆金属23,逆导阳极欧姆金属23的材料为ti、ni的组合,厚度为100nm;第三缓冲层14-3下表面覆盖有第二阴极发射区13-2,第二阴极发射区13-2的材料为n型ga2o3,厚度为1.0μm,杂质浓度为1.0e18cm-3

;第二阴极发射区13-2下表面覆盖有阴极欧姆金属22,阴极欧姆金属22的材料为ti、ni的组合,厚度为100nm;第一缓冲层14-1与第二缓冲层14-2之间第一外延层2的下表面覆盖有阴极钝化层25;第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面覆盖有阴极钝化层25;阴极欧姆金属22、逆导阳极欧姆金属23、阴极钝化层25下表面均覆盖有阴极26。

79.参照图2-图19,本发明实施例1的制造方法,按照以下步骤实施:

80.步骤1)制作n型4h-sic材料的衬底1,见图2;

81.步骤2)采用化学气相淀积法在衬底1硅面上依次外延p型的第一外延层2、p型的第二外延层3,见图3;

82.步骤3)采用化学气相淀积法在第二外延层3上表面外延制作n型异质区4,见图4;

83.步骤4)通过研磨与化学机械抛光的方法减薄衬底1,见图5;

84.步骤5)采用化学气相淀积法在衬底1表面沉积p型异质区5,见图6;

85.步骤6)采用光刻与刻蚀的方法,将p型异质区5进行图形化,其中位于中心最内侧的p型异质区5凸台形成第一阳极发射区6-1,剩余的p型异质区5的凸台形成第二阳极发射区6-2,见图7;

86.步骤7)通过光刻与刻蚀的方法,第一次刻蚀衬底1,见图8;

87.步骤8)通过光刻与刻蚀的方法,第二次刻蚀衬底1至第一外延层2表面裸露,其中位于最内侧衬底1的凸台形成第一短基区7-1,位于中间的衬底1的凸台形成第二短基区7-2,位于最外侧的衬底1的凸台形成第三短基区7-3,见图9;

88.步骤9)通过光刻与离子注入的方法,在第一外延层2上表面形成第一阳极隔离结8、第二阳极隔离结9和阳极终端结10,在第三短基区7-3上表面形成门极接触区11,见图10;

89.步骤10)通过溅射、旋涂或沉积的方法,在上表面沉积阳极保护膜12,见图11;

90.步骤11)翻转晶片;通过光刻与刻蚀的方法对n型异质区4进行图形化处理,使n型异质区4形成两个凸台,分别为第一阴极发射区13-1与第二阴极发射区13-2,见图12;

91.步骤12)通过光刻与刻蚀的方法对第二外延层3进行图形化处理,使第二外延层3形成三个凸台,分别为第一缓冲层14-1,第二缓冲层14-2和第三缓冲层14-3,见图13;

92.步骤13)通过光刻与离子注入的方法制作第一阴极隔离结15和第二阴极隔离结16,见图14;

93.步骤14)通过溅射、旋涂或沉积的方法,在下表面沉积阴极保护膜17;通过1750℃高温环境进行激活退火后去除表面保护层,见图15;

94.步骤15)通过真空蒸发与剥离的方法制作中心阳极欧姆金属18、逆导阴极欧姆金属19、门极欧姆金属20、阳极欧姆金属21、阴极欧姆金属22及逆导阳极欧姆金属23,见图16;

95.步骤16)通过化学气相淀积法在正面制作阳极钝化层24,在背面制作阴极钝化层25,见图17;

96.步骤17)通过光刻与刻蚀的方法减薄中心区域的阳极钝化层24,形成控制光信号的入射通道,见图18;

97.步骤18)通过光刻、刻蚀、真空蒸镀与湿法腐蚀的方法,制作阴极26、中心阳极27、逆导阴极28、门极29和阳极30;

98.步骤19)打点、划片、封装,实现sic双hej-ltt的制造。

99.实施例2

100.参照图1,本发明实施例2的sic双hej-ltt的结构是,包括p型的第一外延层2,厚度为50μm,杂质浓度为1.0e15cm-3

;在第一外延层2上表面,由中心向边缘依次覆盖有第一短基区7-1、第二短基区7-2、第三短基区7-3,三者具有相同的厚度与相同的杂质浓度,厚度为1.0μm,杂质浓度为1.0e17cm-3

;第一短基区7-1与第二短基区7-2之间裸露的第一外延层2上表面嵌有一组第一阳极隔离结8,结深为0.3μm,杂质浓度为1.0e17cm-3

;第二短基区7-2与第三短基区7-3之间裸露的第一外延层2上表面嵌有一组第二阳极隔离结9,结深为0.3μm,杂质浓度为1.0e17cm-3

;第三短基区7-3外侧裸露的第一外延层2上表面嵌有一组阳极终端结10,结深为0.3μm,杂质浓度为1.0e17cm-3

;第一短基区7-1上表面覆盖有第一阳极发射区6-1与阳极钝化层24;第一阳极发射区6-1的材料为p型nio,厚度为0.5μm,杂质浓度为2.0e18cm-3

;阳极钝化层24的材料为二氧化硅,厚度为1.0μm;第一阳极发射区6-1上表面覆盖有中心阳极欧姆金属18,中心阳极欧姆金属18的材料为w、ta的组合,厚度为100nm;中心阳极欧姆金属18上表面覆盖有中心阳极27,中心阳极27的材料为cu、al的组合,厚度为1.0μm;第二短基区7-2上表面覆盖有逆导阴极欧姆金属19,逆导阴极欧姆金属19的材料为w、ta的组合,厚度为100nm;逆导阴极欧姆金属19上表面覆盖有逆导阴极28,逆导阴极28的材料为cu、al的组合,厚度为1.0μm;第三短基区7-3外侧边缘厚度变薄,整体呈三级台阶,第三短基区最厚的一级台阶上表面嵌有若干门极接触区11,门极接触区11结深为0.3μm,杂质浓度为1.0e17cm-3

;门极接触区11上表面覆盖有门极欧姆金属20,门极欧姆金属20的材料为w、ta的组合,厚度为100nm;门极欧姆金属20上表面覆盖有门极29,门极29的材料为cu、al的组合,厚度为1.0μm;门极接触区之间第三短基区7-3上表面覆盖有若干第二阳极发射区6-2,第二阳极发射区6-2的材料为p型nio,厚度为0.5μm,杂质浓度为2.0e18cm-3

;第二阳极发射区6-2的数量为30000个;第二阳极发射区6-2的上表面覆盖有阳极欧姆金属21,阳极欧姆金属21的材料为w、ta的组合,厚度为100nm;阳极欧姆金属21上表面覆盖有阳极30,阳极30的材料为cu、al的组合,厚度为1.0μm;第三短基区7-3上表面未被门极欧姆金属20、第二阳极发射区6-2覆盖的区域覆盖有阳极钝化层24;第二短基区7-2与第一短基区7-1之间第一外延层2的上表面、第三短基区7-3与第二短基区7-2之间第一外延层2的上表面、第三短基区

7-3之外第一外延层2的上表面均覆盖有阳极钝化层24;

101.中心阳极27与门极29电学互连,阳极30与逆导阴极28电学互连;

102.第一外延层2的下表面从边缘向中心依次覆盖有第一缓冲层14-1、第二缓冲层14-2、第三缓冲层14-3,三者具有相同的厚度与相同的杂质浓度,厚度为1.0μm,杂质浓度为5.0e17cm-3

;第一缓冲层14-1与第二缓冲层14-2之间第一外延层2的下表面嵌有一组第二阴极隔离结16,第二阴极隔离结16的结深为0.3μm,杂质浓度为1.0e19cm-3

;第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面嵌有一组第一阴极隔离结15,第一阴极隔离结15的结深为0.3μm,杂质浓度为1.0e19cm-3

;第一缓冲层14-1下表面覆盖有第一阴极发射区13-1,第一阴极发射区13-1的材料为n型ga2o3,厚度为0.5μm,杂质浓度为2.0e18cm-3

;第一阴极发射区13-1下表面覆盖有阴极欧姆金属22,阴极欧姆金属22下表面边缘覆盖有阴极钝化层25;阴极欧姆金属22的材料为w、ta的组合,厚度为100nm;阴极钝化层25的材料为二氧化硅,厚度为1.0μm;第二缓冲层14-2下表面覆盖有逆导阳极欧姆金属23,逆导阳极欧姆金属23的材料为w、ta的组合,厚度为100nm;第三缓冲层14-3下表面覆盖有第二阴极发射区13-2,第二阴极发射区13-2的材料为n型ga2o3,厚度为0.5μm,杂质浓度为1.0e18cm-3

;第二阴极发射区13-2下表面覆盖有阴极欧姆金属22,阴极欧姆金属22的材料为w、ta的组合,厚度为100nm;第一缓冲层14-1与第二缓冲层14-2之间第一外延层2的下表面覆盖有阴极钝化层25;第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面覆盖有阴极钝化层25;阴极欧姆金属22、逆导阳极欧姆金属23、阴极钝化层25下表面均覆盖有阴极26。

103.参照图2-图19,本发明实施例2的制造方法,按照以下步骤实施:

104.步骤1)制作n型4h-sic材料的衬底1,见图2;

105.步骤2)采用化学气相淀积法在衬底1硅面上依次外延p型的第一外延层2、p型的第二外延层3,见图3;

106.步骤3)采用化学气相淀积法在第二外延层3上表面外延制作n型异质区4,见图4;

107.步骤4)通过研磨与化学机械抛光的方法减薄衬底1,见图5;

108.步骤5)采用化学气相淀积法在衬底1表面沉积p型异质区5,见图6;

109.步骤6)采用光刻与刻蚀的方法,将p型异质区5进行图形化,其中位于中心最内侧的p型异质区5凸台形成第一阳极发射区6-1,剩余的p型异质区5的凸台形成第二阳极发射区6-2,见图7;

110.步骤7)通过光刻与刻蚀的方法,第一次刻蚀衬底1,见图8;

111.步骤8)通过光刻与刻蚀的方法,第二次刻蚀衬底1至第一外延层2表面裸露,其中位于最内侧衬底1的凸台形成第一短基区7-1,位于中间的衬底1的凸台形成第二短基区7-2,位于最外侧的衬底1的凸台形成第三短基区7-3,见图9;

112.步骤9)通过光刻与离子注入的方法,在第一外延层2上表面形成第一阳极隔离结8、第二阳极隔离结9和阳极终端结10,在第三短基区7-3上表面形成门极接触区11,见图10;

113.步骤10)通过溅射、旋涂或沉积的方法,在上表面沉积阳极保护膜12,见图11;

114.步骤11)翻转晶片;通过光刻与刻蚀的方法对n型异质区4进行图形化处理,使n型异质区4形成两个凸台,分别为第一阴极发射区13-1与第二阴极发射区13-2,见图12;

115.步骤12)通过光刻与刻蚀的方法对第二外延层3进行图形化处理,使第二外延层3形成三个凸台,分别为第一缓冲层14-1,第二缓冲层14-2和第三缓冲层14-3,见图13;

116.步骤13)通过光刻与离子注入的方法制作第一阴极隔离结15和第二阴极隔离结16,见图14;

117.步骤14)通过溅射、旋涂或沉积的方法,在下表面沉积阴极保护膜17;通过1800℃高温环境进行激活退火后去除表面保护层,见图15;

118.步骤15)通过真空蒸发与剥离的方法制作中心阳极欧姆金属18、逆导阴极欧姆金属19、门极欧姆金属20、阳极欧姆金属21、阴极欧姆金属22及逆导阳极欧姆金属23,见图16;

119.步骤16)通过化学气相淀积法在正面制作阳极钝化层24,在背面制作阴极钝化层25,见图17;

120.步骤17)通过光刻与刻蚀的方法减薄中心区域的阳极钝化层24,形成控制光信号的入射通道,见图18;

121.步骤18)通过光刻、刻蚀、真空蒸镀与湿法腐蚀的方法,制作阴极26、中心阳极27、逆导阴极28、门极29和阳极30;

122.步骤19)打点、划片、封装,实现sic双hej-ltt的制造。

123.实施例3

124.参照图1,本发明实施例3的sic双hej-ltt的结构是,包括p型的第一外延层2,厚度为500μm,杂质浓度为1.0e13cm-3

;在第一外延层2上表面,由中心向边缘依次覆盖有第一短基区7-1,第二短基区7-2,第三短基区7-3,三者具有相同的厚度与相同的杂质浓度,厚度为3.0μm,杂质浓度为1.0e16cm-3

;第一短基区7-1与第二短基区7-2之间裸露的第一外延层2上表面嵌有一组第一阳极隔离结8,结深为1.0μm,杂质浓度为1.0e19cm-3

;第二短基区7-2与第三短基区7-3之间裸露的第一外延层2上表面嵌有一组第二阳极隔离结9,结深为1.0μm,杂质浓度为1.0e19cm-3

;第三短基区7-3外侧裸露的第一外延层2上表面嵌有一组阳极终端结10,结深为1.0μm,杂质浓度为1.0e19cm-3

;第一短基区7-1上表面覆盖有第一阳极发射区6-1与阳极钝化层24;第一阳极发射区6-1的材料为p型nio,厚度为3.0μm,杂质浓度为1.0e19cm-3

;阳极钝化层24的材料为二氧化硅,厚度为5.0μm;第一阳极发射区6-1上表面覆盖有中心阳极欧姆金属18,中心阳极欧姆金属18的材料为ti、ta的组合,厚度为500nm;中心阳极欧姆金属18上表面覆盖有中心阳极27,中心阳极27的材料为cu、al的组合,厚度为10μm;第二短基区7-2上表面覆盖有逆导阴极欧姆金属19,逆导阴极欧姆金属19的材料为ti、ta的组合,厚度为500nm;逆导阴极欧姆金属19上表面覆盖有逆导阴极28,逆导阴极28的材料为cu、al的组合,厚度为10μm;第三短基区7-3外侧边缘厚度变薄,整体呈三级台阶,第三短基区7-3最厚的一级台阶上表面嵌有若干门极接触区11,门极接触区11结深为1.0μm,杂质浓度为1.0e19cm-3

;门极接触区11上表面覆盖有门极欧姆金属20,门极欧姆金属20的材料为ti、ta的组合,厚度为500nm;门极欧姆金属20上表面覆盖有门极29,门极29的材料为cu、al的组合,厚度为10μm;门极接触区11之间第三短基区7-3上表面覆盖有若干第二阳极发射区6-2,第二阳极发射区6-2的材料为p型nio,厚度为3.0μm,杂质浓度为1.0e19cm-3

;第二阳极发射区6-2的数量为3个;第二阳极发射区6-2的上表面覆盖有阳极欧姆金属21,阳极欧姆金属21的材料为ti、ta的组合,厚度为500nm;阳极欧姆金属21上表面覆盖有阳极30,阳极30的材料为cu、al的组合,厚度为10μm;第三短基区7-3上表面未被门极欧姆金属20、第二阳极发射区6-2覆盖的区域覆盖有阳极钝化层24;第二短基区7-2与第一短基区7-1之间第一外延层的上表面、第三短基区7-3与第二短基区7-2之间第一外延层的上表面、第三短基区7-3之

外第一外延层的上表面均覆盖有阳极钝化层24;

125.中心阳极27与门极29电学互连,阳极30与逆导阴极28电学互连;

126.第一外延层2的下表面从边缘向中心依次覆盖有第一缓冲层14-1、第二缓冲层14-2、第三缓冲层14-3,三者具有相同的厚度与相同的杂质浓度,厚度为3.0μm,杂质浓度为1.0e16cm-3

;第一缓冲层14-1与第二缓冲层14-2之间第一外延层2的下表面嵌有一组第二阴极隔离结16,第二阴极隔离结16的结深为1.0μm,杂质浓度为1.0e19cm-3

;第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面嵌有一组第一阴极隔离结15,第一阴极隔离结15的结深为1.0μm,杂质浓度为1.0e19cm-3

;第一缓冲层14-1下表面覆盖有第一阴极发射区13-1,第一阴极发射区13-1的材料为n型β-ga2o3,厚度为3.0μm,杂质浓度为1.0e19cm-3

;第一阴极发射区13-1下表面覆盖有阴极欧姆金属22,阴极欧姆金属22下表面边缘覆盖有阴极钝化层25;阴极欧姆金属22的材料为ti、ta的组合,厚度为500nm;阴极钝化层25的材料为二氧化硅,厚度为5μm;第二缓冲层14-2下表面覆盖有逆导阳极欧姆金属23,逆导阳极欧姆金属23的材料为ti、ta的组合,厚度为500nm;第三缓冲层14-3下表面覆盖有第二阴极发射区13-2,第二阴极发射区13-2的材料为n型β-ga2o3,厚度为3.0μm,杂质浓度为1.0e19cm-3

;第二阴极发射区13-2下表面覆盖有阴极欧姆金属22,阴极欧姆金属22的材料为ti、ta的组合,厚度为500nm;第一缓冲层14-1与第二缓冲层14-2之间第一外延层2的下表面、第二缓冲层14-2与第三缓冲层14-3之间第一外延层2的下表面均覆盖有阴极钝化层25;阴极欧姆金属22、逆导阳极欧姆金属23、阴极钝化层25下表面均覆盖有阴极26。

127.参照图2-图19,本发明实施例3的制造方法,按照以下步骤实施:

128.步骤1)制作n型4h-sic材料的衬底1,见图2;

129.步骤2)采用化学气相淀积法在衬底1硅面上依次外延p型的第一外延层2、p型的第二外延层3,见图3;

130.步骤3)采用化学气相淀积法在第二外延层3上表面外延制作n型异质区4,见图4;

131.步骤4)通过研磨与化学机械抛光的方法减薄衬底1,见图5;

132.步骤5)采用化学气相淀积法在衬底1表面沉积p型异质区5,见图6;

133.步骤6)采用光刻与刻蚀的方法,将p型异质区5进行图形化,其中位于中心最内侧的p型异质区5凸台形成第一阳极发射区6-1,剩余的p型异质区5的凸台形成第二阳极发射区6-2,见图7;

134.步骤7)通过光刻与刻蚀的方法,第一次刻蚀衬底1,见图8;

135.步骤8)通过光刻与刻蚀的方法,第二次刻蚀衬底1至第一外延层2表面裸露,其中位于最内侧衬底1的凸台形成第一短基区7-1,位于中间的衬底1的凸台形成第二短基区7-2,位于最外侧的衬底1的凸台形成第三短基区7-3,见图9;

136.步骤9)通过光刻与离子注入的方法,在第一外延层2上表面形成第一阳极隔离结8、第二阳极隔离结9和阳极终端结10,在第三短基区7-3上表面形成门极接触区11,见图10;

137.步骤10)通过溅射、旋涂或沉积的方法,在上表面沉积阳极保护膜12,见图11;

138.步骤11)翻转晶片;通过光刻与刻蚀的方法对n型异质区4进行图形化处理,使n型异质区4形成两个凸台,分别为第一阴极发射区13-1与第二阴极发射区13-2,见图12;

139.步骤12)通过光刻与刻蚀的方法对第二外延层3进行图形化处理,使第二外延层3形成三个凸台,分别为第一缓冲层14-1,第二缓冲层14-2和第三缓冲层14-3,见图13;

140.步骤13)通过光刻与离子注入的方法制作第一阴极隔离结15和第二阴极隔离结16,见图14;

141.步骤14)通过溅射、旋涂或沉积的方法,在下表面沉积阴极保护膜17;通过1700℃高温环境进行激活退火后去除表面保护层,见图15;

142.步骤15)通过真空蒸发与剥离的方法制作中心阳极欧姆金属18、逆导阴极欧姆金属19、门极欧姆金属20、阳极欧姆金属21、阴极欧姆金属22及逆导阳极欧姆金属23,见图16;

143.步骤16)通过化学气相淀积法在正面制作阳极钝化层24,在背面制作阴极钝化层25,见图17;

144.步骤17)通过光刻与刻蚀的方法减薄中心区域的阳极钝化层24,形成控制光信号的入射通道,见图18;

145.步骤18)通过光刻、刻蚀、真空蒸镀与湿法腐蚀的方法,制作阴极26、中心阳极27、逆导阴极28、门极29和阳极30;

146.步骤19)打点、划片、封装,完成sic双hej-ltt的制造。

147.实验验证

148.通过sentaurus tcad计算机数值实验平台对上述实施例1的sic双hej-ltt进行验证。图20为本发明实施例1制造出的sic双hej-ltt的正向导通特性曲线,图20中显示,本发明sic双hej-ltt在正向偏压为3.9v时,阳极电流为1000a/cm2,而现有的sic ltt在相同正向偏压下的阳极电流只有495a/cm2。可见,本发明方法制造的sic双hej-ltt较现有sic ltt的通流能力更强,综合性能更优。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1