一种全固态铝电解电容器器件及其ALD制备方法

一种全固态铝电解电容器器件及其ald制备方法

技术领域

1.本发明属于铝电解电容器领域,具体涉及一种ald制备导电氧化物做阴极薄膜的方法。

背景技术:

2.移动互联网技术的快速发展推动了电子产品必将朝着小型化、轻质化、绿色化发展。传统的液态铝电解电容器由于使用了离子传导性的液体电解质,从而存在频率特性差、漏液、温度特性不良以及寿命短等问题。因此,具有低成本、小体积、大容量、低阻抗、频率特性优良等特性的固态铝电解电容器尤为重要。

3.现阶段,铝电解电容器的阴极固化材料主要为液相法制备的氧化锰和导电聚合物。经文献调研,1996年yasuokudoh等人在固态铝电解电容器介质层表面上采用热解法制备氧化锰,同时采用电化学法制备聚吡咯(ppy)导电阴极材料。2006年彭佳等人、2007年高魁等人分别采用化学氧化法和浸渍法合成导电聚苯胺(pani)作为固态阴极。2018年,wakabayashi等人采用浸渍法制备聚乙烯二氧噻吩(pedot)作为固态阴极。然而以上文献报道中,液相法制备的氧化锰阴极材料电导率低,因此器件的容量引出率低、esr偏大且频率特性欠佳。而液相法制备的导电聚合物阴极材料虽然有较高的电导率,但在高温下不稳定,容易发生老化等问题。

4.此外,液相制备固态阴极的方法具有以下缺点:(1)使用溶剂或分散剂时,因其存在表面张力且分子尺寸较大等因素,导致阴极材料不能高覆盖率地进入阳极箔的微纳米孔隙中,从而使得容量引出率偏低;(2)使用溶剂或分散剂时,容易在阴极导电层中残留杂质,从而使得阴极材料电导率降低,等效串联电阻及损耗偏大,频率特性偏差;(3)酸性物质及强氧化剂等的使用会损害铝电解电容器的介质层,从而使得耐压减小且漏电流增大;(4)采用液相法在阳极箔介质层表面上制备的氧化锰及导电聚合物等阴极薄膜的致密性欠佳,且附着力不强,因此器件的容量引出率偏低,同时阳极箔介质层容易受到环境中水分等的侵蚀,从而影响器件的使用寿命;(5)液相法在制备阴极聚合物材料过程中,有机溶剂等的使用将对环境产生较大的影响。

5.近些年来,随着ald沉积技术的发展,制备高电导率的金属单质等做为固态铝电解电容器阴极材料的研究已被逐渐探索。然而,ald在沉积金属单质等导电薄膜的过程中,使用的反应物通常为还原性较强的气体或等离子体,这将对阳极箔介质层造成腐蚀性损害,从而造成击穿场强减小及漏电流增大等问题。

技术实现要素:

6.为了克服上述现有的技术缺点,本发明目的在于提供一种在固态铝电解电容器中ald制备导电氧化物阴极薄膜的方法,通过ald制备了高电导率的氧化物阴极材料,除了解决传统固态阴极材料的电导率低及不耐高温等问题,同时解决了固态铝电解电容器的容量引出率低、频率特性差、esr偏大等问题。

7.本发明通过以下技术方案予以实现:一种全固态铝电解电容器器件的ald制备方法,包括以下步骤:

8.取铝电解电容器阳极箔,对其进行阳极引出的保护;

9.以导电氧化物源作为前驱体,使用ald法在铝电解电容器阳极箔介质层表面沉积导电氧化物阴极薄膜,具体为:将导电氧化物的前驱体以蒸汽形式吹入沉积腔室中;再通入氮气或氩气吹出未被吸附在基底表面的多余前驱体,然后吹入氧源反应物,所述氧源反应物与已吸附在基底表面的前驱体进行反应生成导电氧化物;再通入氮气或氩气吹出未与前驱体反应的多余反应物;

10.对沉积的导电氧化物阴极薄膜进行阴极电极引出,得到全固态铝电解电容器器件。

11.以两种不同的导电氧化物源作为前驱体,使用ald法在铝电解电容器阳极箔介质层表面沉积掺杂型导电氧化物阴极薄膜时:先沉积若干周期第一氧化物薄膜,再沉积若干周期第二氧化物薄膜,最后重复此过程,在铝电解电容器阳极箔两面形成周期性的导电氧化物阴极薄膜。

12.在阳极箔介质层表面沉积一层导电氧化物薄膜的具体操作为:

13.在真空度为3~20mtorr,温度为114~275℃的条件下,以氮气或氩气为载气,蒸汽形式吹入导电氧化物金属源,用时0.01~3s,通入氮气或氩气吹扫5~60s,吹入反应物氧源用时0.01~60s通入氮气或氩气吹扫5~180s,完成一个周期;重复上述生产周期直至生成设定厚度的导电氧化物薄膜。

14.所述腐蚀铝箔或腐蚀化成箔具有多孔电介质层,采用电压段为3~630v的腐蚀箔或化成箔。

15.对铝电解电容器阳极箔进行除毛刺处理,具体过程在草酸、醋酸或盐酸等的一种或多种溶液中进行,溶液温度控制在25~90℃,电流密度不超过20ma/cm2,处理时间控制在3~60min内。

16.ald沉积中导电氧化物的前驱体源为锡源、铟源、锌源、铝源、铂源、钌源、铱源、锰源或钴源;所述反应物氧源为o2、o3、h2o或h2o2。

17.对腐蚀箔进行化成及补形成处理;

18.化成处理时:化成液温度控制在25~90℃,以3~630v、5~300ma/cm2的条件进行化成;所使用化成液为硼酸、五硼酸铵、磷酸二氢铵或已二酸铵溶液中的一种或几种;化成液质量分数为1%~20%;

19.在补形成处理时,达到设定电压后维持电压数值不变,将电流密度下降至0.1~10ma/cm2,清洗掉铝箔表面残留化成液后,将其在350~550℃的空气中热处理2~60min;热处理后,在与化成过程相同的条件下进行补形成;对于化成箔,裁切后直接进行补形成。

20.所述补形成后若电流密度值下降大于0.1ma/cm2时,再继续进行一次或多次热处理和补形成的操作,直至在0.001~0.01ma/cm2的升压电流下耐压可顺利升至设定电压。

21.使用导电碳浆、银浆、铝箔或银丝对沉积的阴极导电层引出。

22.采用本发明所述的制备方法制得的全固态铝电解电容器器件,导电阴极氧化物膜的总厚度为1~500nm,导电阴极氧化物薄膜为若干层单一导电氧化物膜,或若干两种交替的导电氧化物膜。

23.与现有技术相比,本发明具有以下有益效果:

24.1)本发明首次公开将采用原子层沉积(ald)制备的导电氧化物薄膜作为固态铝电解电容器的阴极,与传统液相法制备的氧化锰材料相比,ald制备的导电氧化物薄膜具有良好的导电性;与传统导电聚合物材料相比,ald制备的导电氧化物薄膜具有良好的宽温性;与ald制备的金属单质阴极材料相比,ald制备导电氧化物薄膜的过程中,无还原性较强的气体或等离子体对阳极箔介质层造成腐蚀性损害;

25.2)本发明在固态铝电解电容器制备过程中,与传统镀膜法及液相法制备阴极材料过程相比,ald自限制生长的特性,在沉积过程中不需控制前驱体及反应物流量的均一性即可实现沉积导电薄膜的可重复性,还可通过控制反应循环次数来精准控制导电薄膜厚度。ald沉积还适用于在深的高宽比或高纵横比结构以及复杂的表面结构上的空隙中生长,容易进入腐蚀箔的微纳米级孔隙中,且能更强地附着在基底上。ald沉积的前驱体和反应物通过饱和的化学吸附进行反应,因此基底阶梯沉积覆盖率高的同时,还可保证沉积的大面积均匀性,从而有效地提升固态铝电解电容器的容量引出率与频率特性,减小损耗与等效串联电阻。此外,与液相法制备阴极材料过程相比,ald沉积导电氧化物阴极薄膜可以避免溶液中酸性物质及强氧化剂等对铝箔介质层的损害,同时可以有效隔绝空气中水分等对介质层的损害,从而减小器件的漏电流,提高击穿场强和使用寿命。

26.进一步地,本发明在阳极氧化的补形成过程中,通过2~60min的一次或多次350~550℃的热处理操作使得介质层的微裂缝多次地完全暴露出来,然后在外加电压升至设定电压后,恒定电压数值使得电流密度下降至0.001~0.1ma/cm2,随后使用0.001~0.01ma/cm2的升压电流进行升压。该步骤进行一次或多次,使得介质层的微裂缝在多次暴露后被完全修复,从而在电流密度为0.001~0.1ma/cm2时耐压可升至设定电压。

附图说明

27.图1为固态铝电解电容器的结构示意图;

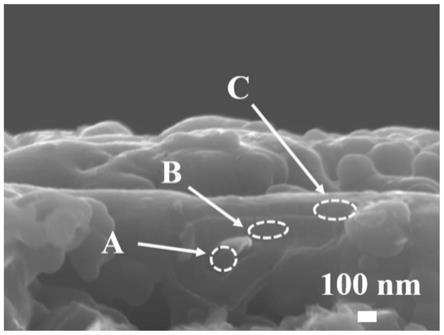

28.图2为阳极铝箔经ald沉积导电氧化物阴极的截面sem图:其中,(a)为截面形貌;(b)为截面形貌局部放大图。

29.图3为阳极铝箔经ald沉积导电氧化物阴极的外表面局部放大sem图。

具体实施方式

30.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

31.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于

清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

32.本发明提供一种在固态铝电解电容器中ald制备导电氧化物阴极薄膜的方法,通过ald制备了高电导率的氧化物阴极材料,除了解决传统固态阴极材料的电导率低及不耐高温等问题,同时解决了固态铝电解电容器的容量引出率低、频率特性差、esr偏大等问题。此外,在该ald沉积导电氧化物的过程中,反应物对阳极箔的介质层无腐蚀损害,将进一步促进铝电解电容器朝着小型化、高容量、高击穿场强、高频低阻抗及耐高温长寿命的方向发展。

33.参见图1至图2,来说明本发明在铝电解电容器阳极箔介质层表面制备阴极导电氧化物薄膜的原理,同时表明ald沉积的阴极氧化物导电层适用于进入高纵横比孔结构中的生长。本发明使用ald法在铝电解电容器阳极箔介质层表面进行导电氧化物薄膜的沉积,之后对其进行阴极电极引出,从而制得具有高容量引出率及良好频率特性的全固态铝电解电容器器件。

34.结合图3来说明本发明在铝电解电容器阳极箔介质层表面上,ald制备的阴极导电氧化物薄膜均匀且与介质层致密贴合,可以有效隔绝空气中水分等对介质层的损害,从而提高全固态铝电解电容器的使用寿命。

35.对比例1

36.步骤1:使用铝箔切片模具切出带有阳极引出端的化成铝箔,并对其进行热处理及补形成。

37.步骤2:将经过步骤1处理后得到的化成阳极箔通过原位聚合的方法分别依次浸入3,4-乙烯二氧噻吩溶液(edot)和对甲基苯磺酸铁溶液中,制得聚合物阴极导电层后取出后干燥。

38.步骤3:在经过步骤2的聚合物阴极表面滴涂导电碳浆,室温固化后滴涂银浆并放置银丝作为阴极引出端后固化。

39.本实施例中所制备的阴极导电层的电导率为9.27s/cm。

40.对比例2

41.步骤1:使用铝箔切片模具切出带有阳极引出端的腐蚀化成铝箔,并对其进行热处理及补形成。

42.步骤2:将经过步骤1处理后得到的腐蚀化成阳极箔真空含浸于聚3,4-乙烯二氧噻吩/聚苯乙烯磺酸盐溶液(pedot/pss)中,制备导电聚合物阴极导电层后取干燥。

43.步骤3:在经过步骤2的聚合物阴极表面上滴涂一层导电碳浆,室温固化后滴涂银浆并放置银丝作为阴极引出端后固化。

44.本实施例中所制备的阴极导电层的电导率为102.5s/cm。

45.本发明公开了一种ald制备导电氧化物阴极薄膜的方法,对腐蚀铝箔或腐蚀化成箔进行除毛刺后,分别进行阳极氧化或补形成。后对其进行阳极引出的保护,然后将其置于真空度为3~20mtorr,温度为114~275℃的条件下,以氮气或氩气为载气,蒸汽形式吹入导电氧化物金属源,用时0.01~3s,通入氮气或氩气吹扫5~60s,吹入反应物氧源用时0.01~60s通入氮气或氩气吹扫5~180s,完成一个周期;重复上述生产周期直至生成设定厚度且致密的导电氧化物薄膜,再对其进行阴极引出,制得全固态铝电解电容器器件。

46.对铝电解电容器阳极箔进行除毛刺处理,具体过程在草酸、醋酸或盐酸等的一种或多种溶液中进行,溶液温度控制在25~90℃,电流密度不超过在0~20ma/cm2,处理时间控制在3~60min内。

47.化成处理时:化成液温度控制在25~90℃,以3~630v、5~300ma/cm2的条件进行化成;所使用化成液为硼酸、五硼酸铵、磷酸二氢铵或已二酸铵溶液中的一种或几种;化成液质量分数为1%~20%;

48.在补形成处理时,达到设定电压后维持电压数值不变,将电流密度下降至0.1~10ma/cm2,清洗掉铝箔表面残留化成液后,将其在350~550℃的空气中热处理2~60min;热处理后,在与化成过程相同的条件下进行补形成;对于化成箔,裁切后直接进行补形成,而对于腐蚀箔,裁切后先进行化成处理后再进行补形成。

49.所述补形成后若电流密度值下降大于0.1ma/cm2时,再继续进行一次或多次热处理和补形成的操作,直至在0.001~0.01ma/cm2的升压电流下耐压可顺利升至设定电压。

50.实施例1

51.步骤1:使用铝箔切片模具切出带有阳极引出端的化成铝箔,随后将其放入25℃的草酸溶液中除毛刺,其中电流密度设为5ma/cm2,处理时间为10min。

52.步骤2:将经过步骤1处理得到的阳极箔放入85℃的已二酸铵(9%)溶液里进行补形成处理,具体操作为:达到设定电压后维持电压数值不变,当电流密度下降至0.01~0.02ma/cm2时,随使用0.01ma/cm2的升压电流对其进行补形成。

53.步骤3:将经过步骤2处理后得到的阳极箔进行三次清水的浸泡与清洗后60℃干燥5min,随后对其进行500℃热处理2min,再用步骤2中的方法对其补形成。此步骤中的热处理和补形成过程重复进行两次,直至在0.01ma/cm2的升压电流下耐压可顺利升至设定电压。如图3中所示,在阳极铝箔(a)表面生成了一层致密的氧化铝介质层(b)。

54.步骤4:原子层沉积(ald)技术沉积氧化锡(sno2)阴极薄膜。具体操作为:首先将经过步骤3处理后得到的阳极箔进行阳极引出端的保护,放入200℃的真空度为5mtorr的ald反应室内,以氮气(99.999%)为载气,tdmasn源温控制在40℃,以蒸汽形式吹入1.0s的tdmasn,并扩散10s,再通入氮气进行吹扫30s,氮气流速为300sccm。然后通入30s的o3,o3流速为500sccm,再通入氮气40s进行吹扫。如此在步骤3得到的阳极箔的双表面上各沉积150周期。如图2和图3中所示,最终在氧化铝介质层(b)表面上沉积了一层致密的导电氧化物阴极薄膜(c)。

55.步骤5:将经过步骤4的样品浸渍于导电碳浆中,浸渍高度为工作面积的98%,并在100℃下干燥60min。随后将其浸渍于银浆中,浸渍高度为工作面积的95%,并在银浆上放置铝丝作为阴极引出端,后依次进行75℃、80℃、120℃、130℃及150℃各60min的梯度固化。

56.本实施例中所制备的阴极导电层电导率为1700s/cm。

57.实施例2

58.与实施例1的制备方法中参数条件不同的是:原子层沉积(ald)技术沉积氧化铟(in2o3)阴极薄膜。将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为5mtorr的ald反应室内。沉积温度为150℃,以氮气(99.999%)为载气,三甲基铟(tmin)源温控制在50℃,以蒸汽形式吹入1.0s的tmin,并扩散9s,再通入氮气进行吹扫15s。然后通入9s的o3,再通入氮气30s进行吹扫。如此在阳极箔的双表面上,分别沉积in2o3各50个周期。

59.本实施例中所制备的阴极导电层电导率为333s/cm。

60.实施例3

61.与实施例2的制备方法中参数条件不同的是:本例在ald沉积in2o3的过程中通过掺杂少量的sno2来制备ito阴极薄膜,该方法可以有效地提高氧化物薄膜的导电性,具体操作如下:

62.将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为5mtorr的ald反应室内,沉积温度为275℃。首先沉积1个周期的sno2,具体步骤为:以氮气(99.999%)为载气,tdmasn源温控制在40℃,以蒸汽形式吹入1.0s的tdmasn,并扩散5s,再通入氮气进行吹扫30s。然后通入1s的h2o2,再通入氮气5s进行吹扫;后沉积19个周期的in2o3,具体步骤为:以氮气(99.999%)为载气,incp源温控制在40℃,以蒸汽形式吹入2.0s的incp,并扩散10s,再通入氮气进行吹扫5s,然后通入2s的o3,再通入氮气30s进行吹扫。如此在阳极箔的双表面上,分别沉积ito各10个周期(1个周期的sno2与19周期的in2o3交替沉积为ito的1个周期)。其他条件参数同实施例1。

63.本实施例中所制备的阴极导电层电导率为2564s/cm。

64.实施例4

65.与实施例1的制备方法中参数条件不同的是:

66.步骤1中使用90℃的醋酸溶液进行除毛刺处理,其中电流密度设为20ma/cm2,处理时间为3min;步骤2中使用25℃的硼酸(10%)及五硼酸铵(12%)的水溶液进行补形成处理;步骤3中的热处理过程是在350℃下处理60min下完成的。

67.步骤4中原子层沉积(ald)技术沉积氧化锌(zno)阴极薄膜。将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为3mtorr的ald反应室内。沉积温度为170℃,以氮气(99.999%)为载气,二乙基锌(dez)源温控制在50℃,以蒸汽形式吹入1.0s的dez,并扩散10s,再通入氮气进行吹扫5s。然后通入30s的h2o,再通入氮气60s进行吹扫。如此在阳极箔的双表面上,分别沉积zno各100个周期。

68.其他条件参数同实施例1,本实施例中所制备的阴极导电层电导率为170s/cm。

69.实施例5

70.与实施例4的制备方法中参数条件不同的是:本例在ald沉积zno的过程中通过掺杂少量的氧化铝来制备azo阴极薄膜,该方法可以有效地提高氧化物薄膜的导电性,具体操作如下:

71.将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为3mtorr的ald反应室内。首先沉积1个周期的al2o3,具体步骤为:沉积温度为200℃,以氮气(99.999%)为载气,三甲基铝(tma)源温控制在25℃,吹入0.01s的tma并扩散10s,再通入氮气进行吹扫5s。然后通入10s的氧源h2o,再通入氮气5s进行吹扫;后沉积20个周期的zno,具体步骤为:沉积温度为150℃,以氮气(99.999%)为载气,二乙基锌(dez)源温控制在25℃,以蒸汽形式吹入2.0s的dez,并扩散10s,再通入氮气进行吹扫30s,然后通入60s的氧源h2o,再通入氮气40s进行吹扫。如此在阳极箔的双表面上,分别沉积azo各60个周期(1个周期的al2o3与20周期的zno交替沉积为azo的1个周期)。其他条件参数同实施例1。

72.本实施例中所制备的阴极导电层电导率为1754s/cm。

73.实施例6

74.与实施例1的制备方法中参数条件不同的是:

75.步骤1中使用30℃的盐酸溶液进行除毛刺处理,其中电流密度设为0.5ma/cm2,处理时间为60min;步骤2中使用90℃的已二酸铵(1.5%)及磷酸二氢铵(1%)的水溶液进行补形成处理;步骤3中的热处理过程是在550℃下处理2min下完成的。

76.步骤4中原子层沉积(ald)技术沉积氧化铂(pto2)阴极薄膜。将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为5mtorr的ald反应室内。沉积温度为140℃,以氩气(99.999%)为载气,pt(acac)2源温控制在110℃,以蒸汽形式吹入1.0s的pt(acac)2,并扩散10s,再通入氩气进行吹扫30s。然后通入10s的o3,再通入氩气40s进行吹扫。如此在阳极箔的双表面上,分别沉积pto2各50个周期。

77.其他条件参数同实施例1,本实施例中所制备的阴极导电层电导率为90909s/cm。

78.实施例7

79.与实施例1的制备方法中参数条件不同的是:原子层沉积(ald)技术沉积氧化钌(ruo2)阴极薄膜。将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为5mtorr的ald反应室内。沉积温度为270℃,以氩气(99.999%)为载气,ru(cpet)2源温控制在80℃,以蒸汽形式吹入1.0s的ru(cpet)2,并扩散10s,再通入氩气进行吹扫30s。然后通入10s的o2,再通入氩气40s进行吹扫。如此在阳极箔的双表面上,分别沉积ruo2各100个周期。其他条件参数同实施例1。

80.本实施例中所制备的阴极导电层电导率为70000s/cm。

81.实施例8

82.与实施例1的制备方法中参数条件不同的是:原子层沉积(ald)技术沉积氧化铱(iro2)阴极薄膜。将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为5mtorr的ald反应室内。沉积温度为185℃,以氮气(99.999%)为载气,ir(acac)3源温控制在155℃,以蒸汽形式吹入1.0s的ir(acac)3,并扩散10s,再通入氮气进行吹扫30s。然后通入9s的o3,再通入氮气40s进行吹扫。如此在阳极箔的双表面上,分别沉积iro2各50个周期。其他条件参数同实施例1。

83.本实施例中所制备的阴极导电层电导率为5882s/cm。

84.实施例9

85.与实施例1的制备方法中参数条件不同的是:

86.步骤2中使用85℃的己二酸铵(20%)的水溶液进行补形成处理;步骤3中的热处理过程是在450℃下处理5min下完成的。

87.步骤4中原子层沉积(ald)技术沉积氧化锰(mno2)阴极薄膜。将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为5mtorr的ald反应室内。沉积温度为230℃,以氮气(99.999%)为载气,四二甲胺基钛(mn(thd)3)源温控制在133℃,以蒸汽形式吹入3.0s的mn(thd)3,并扩散10s,再通入氮气进行吹扫60s。然后通入0.01s的o3,再通入氮气40s进行吹扫。如此在阳极箔的双表面上,分别沉积mno2各1000个周期。

88.其他条件参数同实施例1,本实施例中所制备的阴极导电层电导率为22s/cm。

89.实施例10

90.与实施例1的制备方法中参数条件不同的是:原子层沉积(ald)技术沉积四氧化三钴(co3o4)阴极薄膜。将补形成好后的阳极箔进行阳极引出端保护,随后放入真空度为

20mtorr的ald反应室内。沉积温度为114℃,以氮气(99.999%)为载气,co(thd)2源温控制在109.5℃,以蒸汽形式吹入1.0s的co(thd)2,并扩散20s,再通入氮气进行吹扫30s。然后通入20s的o3,再通入氮气180s进行吹扫。如此在阳极箔的双表面上,分别沉积co3o4各1000个周期。其他条件参数同实施例1。

91.本实施例中所制备的阴极导电层电导率为8.2s/cm。

92.综上所述,本发明提出采用了ald方法在铝电解电容器阳极箔介质层表面上制备导电氧化物薄膜的方法。对比例中制得的固态铝电解电容器阴极导电聚合物薄膜的电导率为101~102s/cm,而本发明使用制得的固态铝电解电容器阴极导电氧化物薄膜的电导率为101~105s/cm。

93.对上述实施例制得的导电氧化物薄膜做阴极的固态铝电解电容器进行电性能测试,获得的实验结果如下表1所示:

94.表1制备的固态铝电解电容器的电性能参数

[0095][0096][0097]

从表1的结果可以看出使用本发明所述方法与液相法制备方法得到的固态铝电解电容器性能相比有很大提升。

[0098]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1