半导体装置与其制造方法与流程

1.本发明是关于一种半导体装置与其制造方法,特别是半导体装置的混合接合工艺。

背景技术:

2.三维(3d)集成电路为借由将晶圆垂直堆叠而形成的结构。堆叠晶圆是借由硅穿孔结构(through silicon vias,tsvs)或铜-铜接合连接。所得的结构可达成多种优势。举例而言,三维集成电路具有较小的足迹(footprint)以增加积体密度,且三维集成电路中的较短的线路可减少三维集成电路的功率消耗。然而,三维集成电路的科技技术仍遭受多个需解决的问题。

技术实现要素:

3.本发明的一些实施方式包含一种制造半导体装置的方法,包含形成第一凹槽于第一晶圆中,其中第一凹槽在第一晶圆的第一前侧表面并暴露第一晶圆的第一互连结构。形成第二凹槽于第二晶圆中,其中第二凹槽在第二晶圆的第二前侧表面。以第一聚合物填充第一凹槽。以第二聚合物填充第二凹槽。接合第一晶圆的第一前侧表面至第二晶圆的第二前侧表面,使得第一聚合物接合至第二聚合物。移除在第一凹槽中的第一聚合物与在第二凹槽中的第二聚合物。以及,沉积金属在第一凹槽与第二凹槽中。

4.在一些实施方式中,第一凹槽的尺寸与第二凹槽的尺寸不同。

5.在一些实施方式中,以第一聚合物填充第一凹槽包含涂布聚合物材料于第一晶圆的第一前侧表面上。以及,平坦化第一晶圆的第一前侧表面以移除聚合物材料的多余部分,以在第一凹槽中形成第一聚合物。

6.在一些实施方式中,在接合第一晶圆的第一前侧表面至第二晶圆的第二前侧表面,使得第一聚合物接合至第二聚合物的期间,第一晶圆的第一介电层接合至第二晶圆的第二介电层。

7.在一些实施方式中,沉积金属在第一凹槽与第二凹槽中使得沉积在第一凹槽与第二凹槽中的金属为一体成形的。

8.在一些实施方式中,方法还包含在以第二聚合物填充第二凹槽之前,共形地沉积绝缘层于第二凹槽中。

9.在一些实施方式中,形成第二凹槽于第二晶圆中包含形成第二凹槽的垫凹槽于第二晶圆的第二前侧表面。以及,形成第二凹槽的基板穿孔洞于垫凹槽中,且基板穿孔洞延伸至第二晶圆的基板。

10.在一些实施方式中,方法还包含在接合第一晶圆的第一前侧表面至第二晶圆的第二前侧表面之后,从第二晶圆的背侧表面研磨第二晶圆,以暴露在基板穿孔洞中的第二聚合物。以及,在移除在第一凹槽中的第一聚合物与在第二凹槽中的第二聚合物之前,形成第三介电层于第二晶圆的背侧表面上。

11.在一些实施方式中,方法还包含在沉积金属在第一凹槽与第二凹槽中之后,形成凸块于基板穿孔洞中的金属上。

12.在一些实施方式中,方法还包含在移除在第一凹槽中的第一聚合物与在第二凹槽中的第二聚合物之后,沉积阻障层于第一凹槽与第二凹槽中。

13.在一些实施方式中,使用化学溶剂移除在第一凹槽中的第一聚合物。

14.在一些实施方式中,金属包含铜。

15.在一些实施方式中,第一凹槽的宽度在0.2微米至20微米之间。

16.本发明的一些实施方式包含一种半导体装置,包含第一晶圆、第二晶圆、基板穿孔结构、导电垫与阻障层。第一晶圆包含第一互连结构。第二晶圆包含第二互连结构,第二互连结构接合至第一晶圆的第一互连结构。基板穿孔结构延伸贯穿第二晶圆。导电垫接触基板穿孔结构与第一晶圆的第一互连结构,其中导电垫的一部分嵌入于第二晶圆中。阻障层从基板穿孔结构的侧壁延伸至导电垫的底表面。

17.在一些实施方式中,阻障层为一体成形的材料。

18.在一些实施方式中,阻障层接触第一晶圆的前侧表面。

19.在一些实施方式中,导电垫与基板穿孔结构为一体成形的材料。

20.在一些实施方式中,半导体装置还包含介电层,覆盖第二晶圆,使得第二晶圆直接位于第一晶圆与介电层之间。

21.在一些实施方式中,阻障层接触介电层与第一晶圆的第一互连结构。

22.本发明改善半导体装置的混合接合工艺。更特别而言,聚合物材料用于形成在不同尺寸凹槽中的垫。具有由聚合物材料形成的不同尺寸的垫的晶圆可良好地被平坦化,且可减少平坦化工艺的凹陷问题(dishing issue)。因此,后续形成的导电垫可形成具有不同尺寸。

附图说明

23.图1a至图9绘示根据本发明的一些实施方式的半导体装置的工艺的中间阶段的横截面视图。

具体实施方式

24.以下将以附图揭露本发明的复数个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明部分实施方式中,这些实务上的细节是非必要的。此外,为简化附图起见,一些现有惯用的结构与元件在附图中将以简单示意的方式绘示之。

25.本发明的一些实施方式是关于制造半导体装置的方式,此方式借由将两个晶圆的聚合物垫接合在一起来改善半导体装置的混合接合(hybrid bonding)工艺。在混合接合工艺之后,半导体垫被导电垫取代。因此,后续形成的导电垫可形成为具有不同尺寸。

26.图1a至图9绘示根据本发明的一些实施方式的半导体装置的工艺的中间阶段的横截面视图。参考图1a,提供第一晶圆100。第一晶圆100可包含第一基板102、第一装置元件104、第一互连结构106与第一介电层108。第一基板102可包含任何适合的材料,例如半导体材料(例如硅)。第一装置元件104置于第一基板102上且可为任何适合的元件,例如半导体

装置的主动区或类似者。举例而言,第一装置元件104可为主动元件,例如晶体管或二极管。第一装置元件104也可为排列在第一基板102上的被动元件,例如电阻器、电感器或电容器。第一互连结构106用于提供第一装置元件104之间的电性互连,且由导电材料制成。在一些实施方式中,第一互连结构106包含导电通孔件105与导电线107。导电通孔件105连接在不同层中的导电线107,以形成第一互连结构106。第一介电层108覆盖第一基板102、第一装置元件104与第一互连结构106,以电性隔绝相邻的第一互连结构106。第一介电层108可由任何适合的材料制成。在一些实施方式中,第一介电层108由二氧化硅、碳化硅、低介电常数材料或类似者制成。

27.复数个第一凹槽110形成在第一晶圆100的第一前侧表面101并暴露第一互连结构106。第一前侧表面101也是第一介电层108的表面。借由图案化工艺来形成具有不同尺寸的第一凹槽110。换句话说,第一凹槽110的尺寸不受严格的控制。在一些实施方式中,每个第一凹槽110的宽度在0.2微米至20微米之间。

28.参考图1b,提供第二晶圆200。第二晶圆200可包含第二基板202、第二装置元件204、第二互连结构206与第二介电层208。第二基板202、第二装置元件204、第二互连结构206与第二介电层208分别与第一基板102、第一装置元件104、第一互连结构106与第一介电层108类似或相同。因此,相关细节不在此赘述。

29.复数个第二凹槽210形成在第二晶圆200的第二前侧表面201。形成第二凹槽210包含首先在第二晶圆200的第二前侧表面201形成垫凹槽212。接着,在垫凹槽212中形成第二凹槽210的基板穿孔洞214,且基板穿孔洞214延伸至第二晶圆200的第二基板202。垫凹槽212与第一凹槽110将会用于沉积导电垫(例如图8中的导电垫304),且基板穿孔洞214将会用于沉积通孔件(例如图8中的基板穿孔结构306)。第二前侧表面201为第二介电层208的表面。基板穿孔洞214不暴露第二互连结构206,所以在后续工艺中,在基板穿孔洞214中形成的材料将不会接触第二互连结构206,以确保后续形成的基板穿孔结构(例如图8中的基板穿孔结构306)彼此电性隔绝。在一些实施方式中,与第一凹槽110类似,第二凹槽210的垫凹槽212的尺寸不受严格的控制。因此,第二凹槽210的垫凹槽212形成为具有不同尺寸。第一凹槽110的尺寸也与第二凹槽210的尺寸不同。第二凹槽210的垫凹槽212可形成为具有任何适合的尺寸。在一些实施方式中,每个第二凹槽210的垫凹槽212的宽度在0.2微米至20微米之间。

30.参考图2,在一些实施方式中,共形地在第二凹槽210中沉积绝缘层215。绝缘层215是用于后续形成在第二凹槽210中的金属之间的隔离。在一些实施方式中,绝缘层215可不形成在第二凹槽210中。

31.参考图3a,以第一聚合物120分别填充第一凹槽110。更具体而言,借由例如旋转涂布,涂布聚合物材料于第一晶圆100的第一前侧表面101上。在涂布聚合物材料的期间,部分聚合物材料填充于第一凹槽110中,而聚合物材料的多余部分在第一晶圆100的第一前侧表面101且不在第一凹槽110中。接着,平坦化第一晶圆100的第一前侧表面101以移除聚合物材料的多余部分,以在第一凹槽110中形成第一聚合物120。可借由任何适合的方式,例如化学机械研磨(chemical mechanical polishing,cmp),来平坦化第一晶圆100。每个第一聚合物120作为牺牲垫,且会在后续工艺(见图7)中被替换。聚合物材料为可流动性与低热膨胀性材料。在一些实施方式中,用于形成第一聚合物120的聚合物材料为有机材料,例如低

密度聚乙烯(low density polyethylene,ldpe)、高密度聚乙烯(high density polyethylene,hdpe)、聚丙烯(polypropylene,pp)、聚氯乙烯(polyvinyl chloride,pvc)、聚苯乙烯(polystyrene,ps)、尼龙(nylon)、铁氟龙(teflon)、热塑性聚氨酯(thermoplastic polyurethane,tpu)或类似者。在平坦化工艺中,聚合物材料可如其他材料(例如金属)一样收缩。因此,在平坦化聚合物材料以形成不同尺寸的第一凹槽110中的第一聚合物120后,第一前侧表面101仍然平坦(或平滑)。因为聚合物材料的良好伸缩性,在第一前侧表面101的不同尺寸的第一聚合物120在实质上相同高度上被平坦化,从而减少在平坦化工艺中的凹陷问题(dishing issue)。参考图3b,以第二聚合物220分别填充第二凹槽210。以第二聚合物220填充第二凹槽210的工艺与第二聚合物220的材料与图3a所示的工艺类似或相同。因此,相关细节不在此赘述。

32.参考图4,执行混合接合(hybrid bonding)工艺。在混合接合工艺中,上下翻转第二晶圆200并将第二晶圆200置于第一晶圆100上,以形成半导体装置300。第一晶圆100的第一前侧表面101接合至第二晶圆200的第二前侧表面201,使得第一聚合物120接合至第二聚合物220。此外,第一晶圆100的第一介电层108也接合至第二晶圆200的第二介电层208。第一晶圆100的第一前侧表面101与第二晶圆200的第二前侧表面201实质平坦且没有遭受凹陷问题。因此,第一晶圆100与第二晶圆200可紧密与彼此接合,所以第一聚合物120与第二聚合物220可接触彼此。第一凹槽110中的第一聚合物120与第二凹槽210中的第二聚合物220被形成为不同尺寸,所以每个第一聚合物120的尺寸不需要与所对应的第二聚合物220相同。也就是说,第一聚合物120的侧壁不需要对齐所对应的第二聚合物220的侧壁。在此所述的术语“所对应的第二聚合物220”是指与该第一聚合物120接触的第二聚合物220。

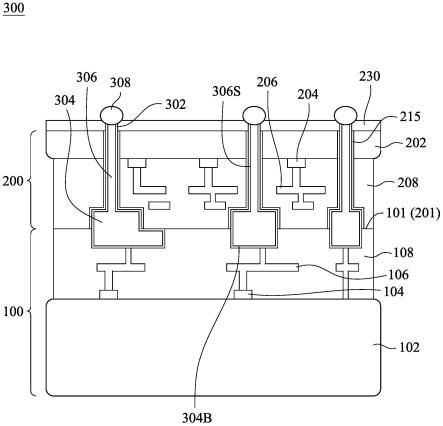

33.参考图5,在接合第一晶圆100的第一前侧表面101至第二晶圆200的第二前侧表面201之后,从第二晶圆200的背侧表面209研磨第二晶圆200,以暴露在第二凹槽210的基板穿孔洞214中的第二聚合物220。背侧表面209为第二基板202的表面,且与第二前侧表面201相对。第二基板202与基板穿孔洞214中的第二聚合物220由不同的材料制成。只有一部分的第二基板202可在薄化第二基板202的工艺中被移除,且第二聚合物220的一开始嵌入于第二基板202的部分几乎不会被移除。因此,第二聚合物220从第二凹槽210突出且贯穿第二基板202。在一些实施方式中,从第二晶圆200的第二基板202暴露的绝缘层215在研磨工艺中被移除,如图5所示。在一些其他的实施方式中,从第二晶圆200的第二基板202暴露的绝缘层215可保留。

34.参考图6,在第二晶圆200的背侧表面209上形成第三介电层230。在一些实施方式中,首先形成完全覆盖第二晶圆200的背侧表面209与突出的第二聚合物220的第三介电层230。接着,回蚀第三介电层230以暴露第二聚合物220。如此一来,第三介电层230形成在相邻的第二聚合物220中,以提供后续形成的触点之间的电性隔绝。任何适合的材料都可用于形成第三介电层230。在一些实施方式中,第三介电层230可借由化学气相沉积、物理气相沉积、原子层沉积或类似者形成,且第三介电层230可由二氧化硅、碳化硅、低介电常数材料或类似者制成。

35.参考图7,移除在第一凹槽110中的第一聚合物120与在第二凹槽210中的第二聚合物220。在移除第一聚合物120与第二聚合物220之后,第一凹槽110与第二凹槽210共同在半导体装置300中形成空间s。空间s从第二晶圆200的背侧表面209延伸至第一晶圆100以暴露

第一互连结构106。空间s在相邻的第二互连结构206之间且不接触第二互连结构206。第一聚合物120与第二聚合物220可借由任何适合的方式移除。在一些实施方式中,第一聚合物120与第二聚合物220借由包含使用化学溶剂的选择性蚀刻工艺来移除。此化学溶剂移除聚合物材料(例如第一聚合物120与第二聚合物220)的蚀刻速率比移除介电材料(例如第一介电层108、第二介电层208、绝缘层215与第三介电层230)还快。

36.参考图8,在第一凹槽110与第二凹槽210中共形地形成阻障层302。接着,在第一凹槽110与第二凹槽210中沉积金属材料以形成导电垫304与基板穿孔结构306。阻障层302是用于防止导电垫304与基板穿孔结构306的金属材料扩散至第一介电层108与第二介电层208,而造成半导体装置300的损害。可在单一工艺中形成导电垫304与基板穿孔结构306。因此,每个导电垫304与所对应的基板穿孔结构306为单一连续材料且为一体成形的材料。类似地,每一个阻障层302是在单一工艺中共形地沉积在第一凹槽110与所对应的第二凹槽210中。因此,阻障层302为从基板穿孔结构306的侧壁、导电垫304的侧壁延伸至导电垫304的底面的单一连续材料且阻障层302为一体成形的材料。阻障层302、导电垫304与基板穿孔结构306包含适合的材料。在一些实施方式中,阻障层302可包含钽,而导电垫304与基板穿孔结构306可包含铜。

37.虽然图8绘示导电垫304与基板穿孔结构306为在单一工艺中制造的单一连续材料,导电垫304与基板穿孔结构306也可由不同材料制成。举例而言,导电垫304可先形成在第一凹槽110与第二凹槽210的垫凹槽212中。阻障层302可共形地形成在导电垫304与基板穿孔洞214的侧壁上。接着,基板穿孔结构306的材料可接着形成在基板穿孔洞214中。

38.参考图9,在沉积金属于第一凹槽110与第二凹槽210中以形成导电垫304与基板穿孔结构306之后,在基板穿孔结构306上形成凸块308。凸块308可进一步连接至其他应用元件。例如电路板。凸块308由导电材料制成。在一些实施方式中,凸块308由锡制成。

39.在图9中,半导体装置300包含第一晶圆100、第二晶圆200、基板穿孔结构306、导电垫304与阻障层302。第一晶圆100包含第一互连结构106。第二晶圆200包含第二互连结构206,第二互连结构206接合至第一晶圆100的第一互连结构106。基板穿孔结构306延伸贯穿第二晶圆200。导电垫304接触基板穿孔结构306与第一晶圆100的第一互连结构106,其中导电垫304的一部分嵌入于第二晶圆200中。阻障层302从基板穿孔结构306的侧壁306s延伸至导电垫304的底表面304b。

40.特别而言,阻障层302横向包围基板穿孔结构306与导电垫304。因为阻障层302是在混合接合工艺后形成,在第一晶圆100与第二晶圆200的接合界面(例如第一前侧表面101与第二前侧表面201)附近不会有界面形成(例如接合界面)在阻障层302中。此外,因为在移除第一聚合物120与第二聚合物220(见图6与图7)之后,部分第一前侧表面101暴露出,阻障层302还覆盖且接触部分第一前侧表面101。换句话说,因为第一聚合物120的侧壁可能不会对齐所对应的第二聚合物220的侧壁(见图4),阻障层302可水平地形成在第一晶圆100的第一前侧表面101(或第二晶圆200的第二前侧表面201)。

41.如图9所示,每个导电垫304具有嵌入于第一晶圆100的第一部分与嵌入于第二晶圆200的第二部分。因为导电垫304是在混合接合工艺后形成,在第一晶圆100与第二晶圆200的接合界面(例如第一前侧表面101与第二前侧表面201)附近不会有界面形成(例如接合界面)在导电垫304中。

42.半导体装置300还包含覆盖第二晶圆200的第三介电层230,使得第二晶圆200直接位于第一晶圆100与第三介电层230之间。阻障层302接触第三介电层230与第一晶圆100的第一互连结构106。换句话说,阻障层302从第三介电层230延伸至第一互连结构106的导电通孔件105(见图1)。

43.本发明的一些实施方式提供一些优势。举例而言,导电垫可形成为具有不同尺寸,在混合接合工艺中,在一个晶圆中的导电垫不需要对齐另一个晶圆中的导电垫。由聚合物材料制成的牺牲垫具有良好的伸缩性,当平坦化晶圆的表面时,聚合物材料的良好伸缩性使晶圆的表面更平坦。此外,聚合物材料没那么容易在晶圆平坦化工艺期间热膨胀与热收缩。虽然牺牲垫形成为具有不同尺寸,晶圆的表面也不会遭受凹陷问题。当具有如此优势时,可减少或解决当平坦化晶圆时以形成半导体装置时造成的问题。

44.虽然本发明已以实施方式揭露如上,然其并非用以限定本发明,本领域技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视后附的权利要求书所界定者为准。

45.【符号说明】

46.100:第一晶圆

47.101:第一前侧表面

48.102:第一基板

49.104:第一装置元件

50.105:导电通孔件

51.106:第一互连结构

52.107:导电线

53.108:第一介电层

54.110:第一凹槽

55.120:第一聚合物

56.200:第二晶圆

57.201:第二前侧表面

58.202:第二基板

59.204:第二装置元件

60.206:第二互连结构

61.208:第二介电层

62.209:背侧表面

63.210:第二凹槽

64.212:垫凹槽

65.214:基板穿孔洞

66.215:绝缘层

67.220:第二聚合物

68.230:第三介电层

69.300:半导体装置

70.302:阻障层

71.304:导电垫

72.304b:底表面

73.306:基板穿孔结构

74.306s:侧壁

75.308:凸块

76.s:空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1