正极补锂材料及其制备方法和应用与流程

1.本技术涉及储能领域,具体而言,涉及一种正极补锂材料及其制备方法和应用。

背景技术:

2.锂离子电池因具有体积小、重量轻、比容量大、寿命长、无记忆效应等优点,被广泛应用于便携式电子设备、动力储能及电动汽车等领域,其中,其正负极材料是锂离子电池容量和循环性能的关键。

3.锂离子储能器件,特别是锂二次电池,在首次循环过程中由于负极表面会形成固体电解质界面(sei),导致产生不可逆锂损失,造成锂离子电池能量密度的下降。在现有正负极材料体系下,锂离子电池能量密度的提升程度有限,因此,对首次循环过程中产生的锂损失进行补锂尤为重要。正极补锂技术通过在锂电池正极一侧引入含锂化合物作为添加剂,充电过程中不可逆分解释放活性锂,可实现补锂效果,突破锂电池能量密度瓶颈。

4.但现有的正极补锂剂补锂效果很难进一步提升,如何开发新的补锂效果更佳的补锂剂,是本领域需要解决的问题。

技术实现要素:

5.本技术提供了一种正极补锂材料及其制备方法和应用,其能够提供一种新的正极补锂材料,有效优化补锂效果。

6.本技术的实施例是这样实现的:

7.在第一方面,本技术示例提供了一种正极补锂材料,其包括芯材,芯材为硼掺杂正硅酸锂材料和硼掺杂偏硅酸锂材料中的至少一种。

8.其中,其中,硼掺杂正硅酸锂材料的化学式为:li4si

1-xbx

o4,硼掺杂偏硅酸锂材料的化学式为:li2si

1-yby

o3,0.001≤x≤0.2,0.001≤y≤0.2。

9.在上述设置中,本技术中以正硅酸锂和/或偏硅酸锂为框架,以嵌入框架中取代部分硅元素的非金属元素硼为掺杂物,形成的硼掺杂硅酸锂材料作为补锂剂使用时,可提升硅酸锂材料离子电导,降低其分解电位,促进硅酸锂补锂材料活性锂释放,显著提升现有锂离子电池能量密度和循环寿命。

10.在第二方面,本技术示例提供了一种正极补锂材料的制备方法,其包括:包括:将锂源、硅源、硼源混合后,烧结所得。

11.其中,硼源中b与硅源中si的摩尔比为x:(1-x),0<x≤0.2;锂源中的li与硅源中的si摩尔比为(1.6-4.4):1。

12.通过烧结使得特定摩尔比的硅源、锂源、硅源充分反应合成硅掺杂硅酸锂,制备方式操作简单,适于工业化生产。

13.在第三方面,本技术示例提供了一种锂离子电池的正极材料,正极材料中含有第一方面的正极补锂材料、或如第二方面提供的制备方法制备的正极补锂材料。

14.在上述设置中,利用正极补锂材料的引入,可作为补锂剂,在充电过程中分解释放

活性锂,可实现补锂效果,突破锂电池能量密度瓶颈。

15.在第四方面,本技术示例提供了一种锂电池,其含有第三方面提供的正极材料。

16.在第五方面,本技术示例提供了一种用电设备,其含有第四方面提供的锂电池。

附图说明

17.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

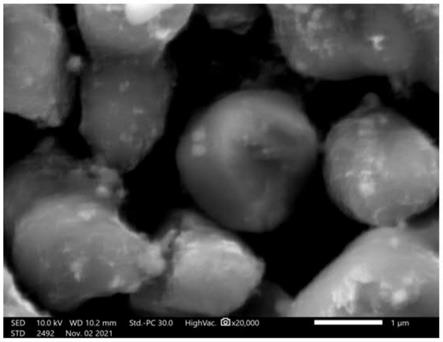

18.图1为实施例1中碳包覆硼掺杂正硅酸锂材料a2的电镜扫描图;

19.图2为含有实施例1中碳包覆硼掺杂正硅酸锂材料a2的电池首周充电曲线图;

20.图3为含有实施例2的碳包覆硼掺杂正硅酸锂材料b2的正极材料的首周充放电曲线图;

21.图4为含有实施例2的碳包覆硼掺杂正硅酸锂材料b2的正极材料的循环性能曲线图;

22.图5为对比例5中碳包覆硼掺杂正硅酸锂材料j2的电镜扫描图。

具体实施方式

23.下面将结合附图对本技术技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

25.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.正极补锂技术通过在锂电池正极一侧引入含锂化合物作为添加剂,充电过程中不可逆分解释放活性锂,可实现补锂效果,突破锂电池能量密度瓶颈。通常为了提高正极补锂效果,可采用金属对正硅酸锂进行掺杂,以使金属原子嵌入正硅酸锂的框架中取代部分硅元素,利用金属元素的活性高以及具有一定的催化作用,从而提高正硅酸锂的导电性和稳定性,催化激活正硅酸锂的电化学性能,促进其更好的释放充放电容量。

27.由于非金属与金属的性能具有本质上的不同,且非金属不具有金属的催化性能,因此为了提高补锂效果,常规做法是选择更有利于催化激活正硅酸锂的电化学性能的金属对正硅酸锂进行掺杂。

28.而本技术中,发明人尝试采用非金属元素进行掺杂以提高补锂效果。经过大量实验,发明人发现当采用非金属元素硼对正硅酸锂、偏硅酸锂或二者的复合物进行掺杂时,以正硅酸锂和/或偏硅酸锂为框架,以嵌入框架中取代部分硅元素的非金属元素硼,由于b

3+

的离子半径显著小于硅原子,易于掺入硅酸锂晶格,同时导致晶格失配,产生大量氧空位,可

提升硅酸锂材料离子电导,促进硅酸锂补锂材料活性锂释放,显著提升现有锂离子电池能量密度和循环寿命。

29.有鉴于此,特此提出本技术。

30.以下针对本技术实施例的正极补锂材料及其制备方法和应用进行具体说明:

31.在第一方面,本技术示例提供了一种正极补锂材料,其包括芯材,芯材为硼掺杂正硅酸锂材料和硼掺杂偏硅酸锂材料中的至少一种。其中,硼掺杂正硅酸锂材料的化学式为:li4si

1-xbx

o4,硼掺杂偏硅酸锂材料的化学式为:li2si

1-yby

o3,0.001≤x≤0.2,0.001≤y≤0.2。也即是,本技术中以非金属元素硼取代正硅酸锂和/或偏硅酸锂中的部分硅元素,形成的硼掺杂硅酸锂材料作为补锂剂使用时,可提升硅酸锂材料离子电导,降低其分解电位,促进硅酸锂补锂材料活性锂释放,显著提升现有锂离子电池能量密度和循环寿命。

32.可选地,0.01≤x≤0.1,0.01≤y≤0.1,示例性地,x/y为0.01、0.02、0.04、0.05、0.06、0.07、0.08或0.1等,此范围内补锂效果佳,能够显著提升现有锂离子电池能量密度和循环寿命,此处的“/”表示x和y,以及x或y。

33.可选地,正极补锂材料还包括碳层,碳层包覆于芯材的表面。也即是,正极补锂材料为核壳结构,以硼掺杂正硅酸锂材料和/或硼掺杂偏硅酸锂作为内核,碳层作为壳层包覆于芯材表面,从而减小颗粒的比表面积,提高正极补锂材料的导电性,同时碳层还可以增加正极补锂材料颗粒间的电接触,促进锂离子的嵌入和脱出,提高正极补锂材料的电化学性能。

34.可选地,碳层的厚度为0.5-50nm,例如碳层的厚度为0.5nm、1nm、5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm或50nm中的任一厚度值或介于任意两个值之间。

35.可选地,正极补锂材料呈颗粒状,正极补锂材料的粒径为10nm-100μm,例如正极补锂材料的粒径为10nm、50nm、100nm、500nm、1μm、10μm、20μm、30μm、50μm、60μm、70μm、80μm、90μm或100μm中的任一值或介于任意两个值之间。

36.在第二方面,本技术提供一种正极补锂材料的制备方法,其包括:包括:将锂源、硅源、硼源混合后,烧结所得;其中,硼源中b与硅源中si的摩尔比为x:(1-x),0<x≤0.2;锂源中的li与硅源中的si摩尔比为(1.6-4.4):1。

37.其中,当锂源中的li与硅源中的si摩尔比为(1.6-2.2):1,此时制备的芯材为硼掺杂偏硅酸锂材料,当锂源中的li与硅源中的si摩尔比为(3.2-4.4):1,此时制备的芯材为硼掺杂正硅酸锂材料,当2.2<li与硅源中的si摩尔比为<3.2时,此时制备的芯材为硼掺杂正硅酸锂材料和硼掺杂偏硅酸锂材料的复合物。

38.上述制备方法中,硼源包括硼单质、三氧化二硼、硼酸等中的一种或多种;锂源包括碳酸锂、氢氧化锂、草酸锂、氧化锂等中的一种或多种;硅源包括单质硅、氧化亚硅、二氧化硅等中的一种或多种。

39.正极补锂材料的原料还包括有机碳源,有机碳源为气态、液态或固态。

40.在一些可选地实施例中,当有机碳源为液态或固态时,制备方法还包括:将有机碳源与锂源、硅源、硼源混合研磨后,于惰性气氛下在350-1050℃烧结。于惰性气氛下烧结可避免有机碳源被完全氧化,使部分有机碳源发生分解反应,在形成的芯材表面包覆一层碳层,可一次制得核壳结构的正极补锂材料,同时有机碳源作为疏松剂和包覆剂,可避免烧结过程中颗粒的团聚。

41.液态或固态的有机碳源包括糖类、有机聚合物类以及芳烃类,其中糖类包括蔗糖、葡萄糖、果糖、纤维素等中的一种或多种,有机聚合物类包括酚醛树脂、环氧树脂、脲醛树脂、聚氨酯、聚乙烯、聚丙烯、聚丙乙烯、聚氯乙烯、聚环氧乙烯、聚偏氟乙烯、聚四氟乙烯、聚丙烯酸、聚乙二醇、聚乙烯吡咯烷酮、聚丙烯腈中的等一种或多种,芳烃类包括甲苯、对二甲苯、沥青、石蜡油等中的一种或多种。示例性地,此时有机碳源为固态。

42.其中,将锂源、硅源、硼源及有机碳源混合、研磨的方式包括搅拌研磨、高速研磨混合、机械研磨等。

43.可选地,烧结步骤中,烧结温度为400-1100℃,烧结时间为1-30h。上述范围内可避免有机碳源被完全氧化,从而形成碳层。

44.可选地,有机碳源与硼掺杂偏硅酸锂材料的质量比为(0.001-0.2):1,例如碳源与硼掺杂偏硅酸锂材料的质量比为0.001:1、0.01:1、0.03:1、0.05:1、0.07:1、0.1:1、0.13:1、0.15:1、0.17:1、0.18:1或0.2:1等。

45.在一些可选地实施例中,当有机碳源为气态时,烧结于含有气态有机碳源的气氛中在350-1050℃进行。也即是通过烧结使得硅源、锂源、硅源充分反应合成硅掺杂硅酸锂作为芯材,同时采用化学气相沉积法在形成的芯材表面包覆一层碳层,此方法形成的碳层,厚度均匀且导电性佳。

46.其中,气态的有机碳源包括烷烃类、烯烃类以及炔烃类中的至少一种,其中烷烃类包括甲烷、乙烷、丙烷等中的一种或多种,烯烃类包括乙烯、丙烯等一种或多种,炔烃类包括乙炔、丙炔等一种或多种。

47.在第三方面,本技术示例提供了一种锂离子电池的正极材料,正极材料中含有第一方面的正极补锂材料、或如第二方面提供的制备方法制备的正极补锂材料。在上述设置中,利用正极补锂材料的引入,可作为补锂剂,在充电过程中分解释放活性锂,可实现补锂效果,突破锂电池能量密度瓶颈。其中,补锂剂的添加量可根据实际的需求进行添加。

48.需要说明的是,正极材料中的正极活性物质可以全部为正极补锂材料,也可以仅仅是部分,在此不做限定,可根据实际的需求进行选择。

49.在第四方面,本技术示例提供了一种锂电池,其含有第三方面提供的正极材料。其中,锂电池包括锂金属电池和锂离子电池中的任一种,示例性地,本技术提供的锂电池为锂离子电池。

50.在第五方面,本技术示例提供了一种用电设备,其含有第四方面提供的锂电池。用电装置可以为但不限于手机、平板、笔记本电脑、电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等等。其中,电动玩具可以包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等,航天器可以包括飞机、火箭、航天飞机和宇宙飞船等等。

51.以下结合实施例对本技术的正极补锂材料及其制备方法和应用作进一步的详细描述。

52.实施例1

53.制备硼掺杂正硅酸锂材料和硼掺杂碳包覆正硅酸锂材料(a1、a2、a3)。

54.硼掺杂正硅酸锂材料(a1):将表1中对应原料混合球磨后得到前驱体,将前驱体放入管式炉烧结表1中对应时间所得。

55.碳包覆硼掺杂正硅酸锂(a2):将表1中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中在氩气保护下烧结所得。

56.碳包覆硼掺杂正硅酸锂(a3):将表1中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中烧结,烧结过程中通入乙炔所得。

57.表1样品a1-a3的原料及反应条件

[0058][0059][0060]

图1为碳包覆硼掺杂正硅酸锂材料a2的电镜扫描图,可以看出硼掺杂碳包覆正硅酸锂材料a2为颗粒状,颗粒大小均匀。

[0061]

通过马尔文粒度仪测试实施例1中制备的硼掺杂正硅酸锂材料和硼掺杂碳包覆正硅酸锂材料(a1、a2、a3)的粒度,用热重分析仪测试硼掺杂碳包覆正硅酸锂材料(a2、a3)的碳含量,用透射电子显微镜观察硼掺杂碳包覆正硅酸锂材料(a2、a3)表面碳层的厚度;将硼掺杂正硅酸锂材料和硼掺杂碳包覆正硅酸锂材料(a1、a2、a3)分别与sp和pvdf以7:1.5:1.5的质量比溶于nmp溶剂中,混合均匀后,将其均匀地涂在铝箔上,烘干后裁成极片,将石墨作为负极,与制备的正极片一起组装成全电池,分别记为a1、a2、a3,其首周电压范围为2.5-4.6v,首周电流密度为0.05c,电池的首周充电容量及硼掺杂正硅酸锂材料的粒度、碳层厚度、碳含量如表2所示,碳包覆硼掺杂正硅酸锂材料a2对应的电池a2的正极材料首周充电曲线图如图2所示。

[0062]

表2硼掺杂正硅酸锂材料及电池性能

[0063][0064]

根据表2可以看出,碳包覆硼掺杂正硅酸锂相比于未进行碳包覆的硼掺杂正硅酸锂,其粒径反而变小,说明碳包覆的设置有利于使形成的正极补锂材料的颗粒细小化,避免烧结过程中颗粒的团聚。同时根据表2,当a1、a2、a3作为正极活性物质应用于电池中使用,均可显著提高首周充电比容量,且碳包覆硼掺杂正硅酸锂相比于未进行碳包覆的硼掺杂正

硅酸锂的提高效果更佳。

[0065]

实施例2

[0066]

制备硼掺杂正硅酸锂材料和硼掺杂碳包覆正硅酸锂材料(b1、b2、b3)。

[0067]

其中,硼掺杂正硅酸锂材料(b1):将表3中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中在氩气保护下烧结表3中对应时间所得。

[0068]

碳包覆硼掺杂正硅酸锂(b2):将表3中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中在氩气保护下烧结所得。

[0069]

碳包覆硼掺杂正硅酸锂(b3):将表3中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中烧结,烧结过程中通入乙烯所得。

[0070]

表3样品b1、b2、b3的原料及反应条件

[0071][0072]

将磷酸铁锂、实施例2中制备的硼掺杂正硅酸锂材料和硼掺杂碳包覆正硅酸锂材料(b1、b2、b3)、sp和pvdf以93:1:3:3的质量比溶于nmp溶剂中,混合均匀后,将其均匀的涂在铝箔上,烘干后裁片,得到含补锂材料的正极片,将石墨作为负极,与制备的正极片一起组装成全电池,分别记为b1、b2、b3,其首周电压范围为2.5-4.6v,随后电压范围调整为2.5-3.8v,首周电流密度为0.1c,随后电流密度增加至0.2c,首周充放电容量及补锂材料容量如表4所示。

[0073]

表4补锂材料及电池性能参数

[0074][0075]

其中,根据表4可知,在上述硼的掺杂量的范围内,无论是否进行碳包覆,均具有优异的补锂效果,其中碳包覆硼掺杂正硅酸锂相比于没有碳包覆的硼掺杂正硅酸锂,其补锂性能更强。

[0076]

图3为含有b2的上述正极材料的首周充放电比容量曲线图,图4为含有b2的上述正

极材料的循环性能曲线图,根据图4可以看出,将b2用于电池后循环性能优异,衰减慢,能够作为补锂材料。

[0077]

实施例3

[0078]

制备硼掺杂偏硅酸锂材料和硼掺杂碳包覆偏硅酸锂材料(d1、d2、d3)。

[0079]

硼掺杂偏硅酸锂材料(d1):将表5中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中在氩气保护下烧结,烧结完成后待管式炉自然冷却后,取出样品破碎过筛所得。

[0080]

碳包覆硼掺杂偏硅酸锂(d2):将表5中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中在氩气保护下烧结,烧结完成后待管式炉自然冷却后,取出样品破碎过筛所得。

[0081]

碳包覆硼掺杂偏硅酸锂(d3):将表5中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中烧结,烧结过程中通入乙炔,烧结完成后待管式炉自然冷却后,取出样品破碎过筛所得。

[0082]

表5样品d1、d2、d3的原料及反应条件

[0083][0084]

采用实施例1相同的测定方式获得d1、d2、d3的粒度,d2、d3的碳含量及碳层厚度;同时分别以d1、d2、d3为正极活性物质,采用与实施例1相同的方式分别获得与d1、d2、d3对应的全电池d1、d2、d3,并测定全电池的首周充电容量,结果如表6所示。

[0085]

表6硼掺杂偏硅酸锂材料及电池性能

[0086][0087]

根据表6,当d1、d2、d3可作为正极活性物质应用于电池,均可提高电池的首周充电比容量,同时碳包覆硼掺杂偏硅酸锂相比于未进行碳包覆的硼掺杂偏硅酸锂的提高效果更佳。

[0088]

实施例4

[0089]

制备硼掺杂偏硅酸锂材料和硼掺杂碳包覆偏硅酸锂材料(e1、e2、e3)。

[0090]

硼掺杂偏硅酸锂材料(e1):将表7中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中在氩气保护下烧结,烧结完成后待管式炉自然冷却后,取出样品破碎过筛所得。

[0091]

碳包覆硼掺杂偏硅酸锂(e2):将表7中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中在氩气保护下烧结,烧结完成后待管式炉自然冷却后,取出样品破碎过筛所得。

[0092]

碳包覆硼掺杂偏硅酸锂(e3):将表7中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中烧结,烧结过程中通入乙烯,烧结完成后待管式炉自然冷却后,取出样品破碎过筛所得。

[0093]

表7样品e1、e2、e3的原料及反应条件

[0094][0095]

将实施例4制备的(e1、e2、e3)作为补锂剂,按照磷酸铁锂、实施例4制备的(e1、e2、e3)、sp和pvdf以93:1:3:3的质量比溶于nmp溶剂后,按照实施例2的方式分别获得与以e1、e2、e3对应的全电池e1、e2、e3,并按照实施例2的方式测定首周充放电容量及补锂材料容量,结果如表8所示。

[0096]

表8补锂材料及电池性能参数

[0097][0098]

其中,根据表8可知,在上述硼的掺杂量的范围内,无论是否进行碳包覆,均具有优异的补锂效果,其中碳包覆硼掺杂偏硅酸锂相比于没有碳包覆的硼掺杂偏硅酸锂,其补锂性能更强。

[0099]

对比例1

[0100]

正硅酸锂材料(g1):将表9中对应原料混合球磨后得到前驱体,将前驱体放入马弗炉烧结表9中对应时间所得,正硅酸锂的化学式为li4sio4。

[0101]

碳包覆正硅酸锂(g2):将表9中对应原料混合球磨后得到前驱体,将前驱体放入管

式炉中在氩气保护下烧结所得,正硅酸锂的化学式为li4sio4。

[0102]

碳包覆正硅酸锂(g3):将表9中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中烧结,烧结过程中通入乙炔所得,正硅酸锂的化学式为li

4.1

sio4。

[0103]

表9样品g1、g2、g3的原料及反应条件

[0104][0105]

以g1、g2、g3为正极活性物质,采用与实施例1相同的方式分别获得与g1、g2、g3对应的全电池g1、g2、g3,并测定全电池的首周充电容量,结果如表10所示。

[0106]

表10正硅酸锂材料及电池性能

[0107]

样品编号电池编号首周充电比容量(mah/g)正硅酸锂(g1)g1265.8碳包覆正硅酸锂(g2)g2454.1碳包覆正硅酸锂(g3)g3449.5

[0108]

根据表10可知,无论是否进行碳包覆,正硅酸锂的首周充电比容量均较低。

[0109]

对比例2

[0110]

制备偏硅酸锂材料和碳包覆正硅酸锂材料(h1、h2)。

[0111]

偏硅酸锂(h1):将表11中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中,氩气保护下烧结表11中对应时间,待管式炉自然冷却后,取出样品破碎过筛所得,其中偏硅酸锂的化学式为li

2.1

sio3。

[0112]

碳包覆偏硅酸锂(h2):将表11中对应原料混合球磨后得到前驱体,将前驱体放入管式炉中烧结,烧结过程中通入乙烯,烧结完成后待管式炉自然冷却后,取出样品破碎过筛所得,其中偏硅酸锂的化学式为li2sio3。

[0113]

表11样品h1、h2的原料及反应条件

[0114][0115]

将对比例2制备的(h1、h3)作为补锂剂,按照磷酸铁锂、对比例2制备的(h1、h3)、sp和pvdf以93:1:3:3的质量比溶于nmp溶剂后,按照实施例2的方式分别获得与以h1、h3对应的全电池h1、h2,并按照实施例2的方式测定首周充放电容量及补锂材料容量,结果如表12所示。

[0116]

表12补锂材料及电池性能参数

[0117][0118]

根据表12可知,无论是否进行碳包覆,偏硅酸锂的首周充电比容量均较低,补锂效果差。

[0119]

对比例3

[0120]

1、取42g二氧化硅和147.6g碳酸锂,搅拌混合均匀后放入球磨罐中,加入10.44g三氧化二硼,球磨后得到前驱体,将前驱体放入马弗炉烧结900℃烧结6小时,得到硼掺杂正硅酸锂材料,记为j1,硼掺杂正硅酸锂的化学式为li4si

0.7b0.3

o4。

[0121]

2、取45g二氧化硅和147.6g碳酸锂,搅拌混合均匀后放入球磨罐中,加入8.7g三氧化二硼和12g葡萄糖,球磨后得到前驱体,将前驱体放入管式炉中烧结,氩气保护,800℃烧结6小时,得到硼掺杂碳包覆正硅酸锂材料,记为j2,其中硼掺杂正硅酸锂的化学式为li4si

0.75b0.25

o4。

[0122]

图5为碳包覆硼掺杂正硅酸锂材料j2的电镜扫描图,可以看出碳包覆硼掺杂正硅酸锂材料j2为不均匀的多边形颗粒,颗粒较大;说明硼掺杂量过多,会导致合成的正硅酸锂颗粒偏大,严重影响材料的电化学性能。

[0123]

采用实施例1相同的测定方式获得j1、j2的粒度、j2的碳含量;同时采用与实施例1相同的方式分别获得以j1、j2为正极活性物质组装的全电池,分别记为j1、j2,并测定全电池的首周充电容量,结果如表13所示。

[0124]

表13硼掺杂正硅酸锂材料及电池性能

[0125][0126]

根据13可知,无论是否进行碳包覆,硼掺杂量过多,均导致含有硼掺杂偏硅酸锂材料电池首周充电比容量低,补锂效果差。

[0127]

对比例4

[0128]

1、取45g纳米二氧化硅和73.8g碳酸锂,搅拌混合均匀后放入球磨罐中,加入8.7g三氧化二硼,球磨后得到前驱体,将前驱体放入马弗炉烧结,烧结条件为750℃烧结6小时,待管式炉自然冷却后,取出样品破碎过筛,得到硼掺杂偏硅酸锂材料,记为k1,硼掺杂偏硅酸锂的化学式为li2si

0.75b0.25

o3。

[0129]

2、取42g纳米二氧化硅和73.8g碳酸锂,搅拌混合均匀后放入球磨罐中,加入10.44g三氧化二硼和12g聚乙烯吡咯烷酮,球磨后得到前驱体,将前驱体放入管式炉中烧结,氩气保护,烧结条件为780℃烧结6小时,待管式炉自然冷却后,取出样品破碎过筛,得到

碳包覆硼掺杂偏硅酸锂材料,记为k2,其中硼掺杂偏硅酸锂的化学式为li2si

0.7b0.3

o3。

[0130]

采用实施例1相同的测定方式获得k1、k2的粒度、k2的碳含量;同时采用与实施例1相同的方式分别获得以k1、k2为正极活性物质组装的全电池,分别记为k1、k2,并测定全电池的首周充电容量,结果如表14所示。

[0131]

表14硼掺杂偏硅酸锂材料及电池性能

[0132][0133]

根据表14可知,硼掺杂量过多,无论是否进行碳包覆,均导致含有硼掺杂偏硅酸锂材料电池首周充电比容量低,补锂效果差。

[0134]

对比例5

[0135]

制备铝掺杂正硅酸锂材料和铝掺杂碳包覆正硅酸锂材料(m1、m2、m3)。

[0136]

铝掺杂正硅酸锂材料(m1):与a1制备的区别仅在于,采用等物质的量的三氧化二铝替换表1中三氧化二硼,湿法球磨后烘干,粉碎得到前驱体,将前驱体放入管式炉烧结表1中对应时间所得。

[0137]

碳包覆铝掺杂正硅酸锂(m2):与a2制备的区别仅在于,采用等物质的量的三氧化二铝替换表1中三氧化二硼,湿法球磨后烘干,粉碎得到前驱体,将前驱体放入管式炉中按照表1所示条件在惰性气氛下烧结。

[0138]

碳包覆铝掺杂正硅酸锂(m3):与a3制备的区别仅在于,采用等物质的量的三氧化二铝替换表1中三氧化二硼,湿法球磨后烘干,粉碎得到前驱体,将前驱体放入管式炉中按照表1所示条件在乙炔环境中进行烧结。

[0139]

采用实施例1采用的方法组装的电池m1、m2、m3,采用实施例1的方式进行测定电池的首周充电容量及铝掺杂正硅酸锂材料的粒度、碳层厚度、碳含量如表15所示。

[0140]

表15铝掺杂正硅酸锂材料及电池性能

[0141][0142]

根据表2以及表15对比可知,a1、a2、a3的首周充电比容量显著优于对应的m1、m2、m3。

[0143]

综上,本技术提供的正极补锂材料,通过以正硅酸锂和/或偏硅酸锂为框架,以嵌入框架中取代部分硅元素的非金属元素硼,形成的硼掺杂硅酸锂材料作为补锂剂应用于锂

电池中使用时,可提升硅酸锂材料离子电导,降低其分解电位,促进硅酸锂补锂材料活性锂释放,显著提升现有锂离子电池能量密度和循环寿命。

[0144]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围,其均应涵盖在本技术的权利要求和说明书的范围当中。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1