一种微纳三维混合结构的制备方法

1.本发明涉及半导体技术领域,尤其涉及一种微纳三维混合结构的制备方法。

背景技术:

2.随着现代科学技术的发展,纳米材料制备与应用技术已经引起了人们的广泛关注。在众多新型微结构中,硅基纳米/微米结构的制备方法结构以其优异的性质和良好的工艺兼容性引起人们的广泛关注,在先进电子器件、光电子器件,以及光伏器件等方面有着巨大的应用前景。

3.目前该类微结构的制备方案可以大致分为干法刻蚀和湿法刻蚀两大类。干法刻蚀的方法是指通过等离子体去轰击目标材料暴露在外的部分,将部分材料从暴露的表面移走,从而形成特定的图形结构。但是由于使用高能离子轰击半导体表面,会带来损害半导体的电学和光学性质的风险;湿法刻蚀的方法包括湿法各向异性刻蚀、光辅助电化学刻蚀(pec)、金属辅助化学刻蚀(mace)等等,这一类方法相较于干法刻蚀的方法损伤更小。

4.但现有的湿法刻蚀方法,往往是按照版图的图形进行图形化刻蚀,不能满足无图案设计区域的其他刻蚀结构需求的,应用较单一。

技术实现要素:

5.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种微纳三维混合结构的制备方法。

6.提供一种微纳三维混合结构的制备方法,包括:

7.在衬底上依次形成金属膜层和光刻胶层;

8.根据预设的版图图形,刻蚀所述光刻胶层,形成图形化的光刻胶层;

9.去除所述金属膜层的显露区域,并保留所述显露区域注入所述衬底中的残留金属颗粒,所述显露区域为未被所述图形化的光刻胶层覆盖的金属膜层区域;

10.去除所述图形化的光刻胶层;

11.采用金属辅助化学腐蚀工艺处理所述衬底,通过所述金属膜层的催化和所述残留金属颗粒的催化,形成所述微纳三维混合结构。

12.可选的,所述衬底为硅衬底,所述金属膜层的材质为au、ag或cu。

13.可选的,所述金属膜层的厚度为10~30nm。

14.可选的,在所述在衬底上依次形成金属膜层和光刻胶层之前,还包括:对所述衬底依次进行丙酮超声清洗、乙醇超声清洗和去离子水清洗;采用氮气吹干所述衬底。

15.可选的,在所述衬底上形成所述金属膜层的步骤包括:采用电子束蒸发技术或磁控溅射技术,在所述衬底上形成所述金属膜层。

16.可选的,所述去除所述金属膜层的显露区域,包括:采用离子束刻蚀技术,刻蚀去除所述金属膜层的显露区域。

17.可选的,所述采用金属辅助化学腐蚀工艺处理所述衬底,包括:采用腐蚀溶液腐蚀

所述衬底,所述腐蚀溶液包括氢氟酸、过氧化氢和去离子水。

18.可选的,所述氢氟酸与所述过氧化氢的体积比为5:1~10:1。

19.可选的,所述采用腐蚀溶液腐蚀所述衬底的腐蚀时间为10~20小时。

20.可选的,在所述形成所述微纳三维混合结构之后,还包括:对所述微纳三维混合结构依次进行碘溶液清洗、异丙醇清洗和干燥。

21.本发明实施例中提供的技术方案,至少具有如下技术效果或优点:

22.本发明实施例提供的微纳三维混合结构的制备方法,在衬底上依次沉积金属膜层和光刻胶层,再图像化光刻胶层,并去除金属膜层的显露区域以在衬底中保留残留金属颗粒。这样处理后的衬底再采用金属辅助化学腐蚀工艺处理时,金属膜层区域由于金属量大,则会催化腐蚀出较深的沟道结构,符合版图的图形化刻蚀要求。而在无版图图案设计的衬底区域,由于残留有金属颗粒,金属颗粒催化腐蚀衬底,形成纳米多孔结构。提供了一种在通过版图图形化腐蚀衬底的同时,也能在无版图图案设计的衬底区域形成特定结构的方法,该类微纳三维混合结构可以适用于光学器件。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

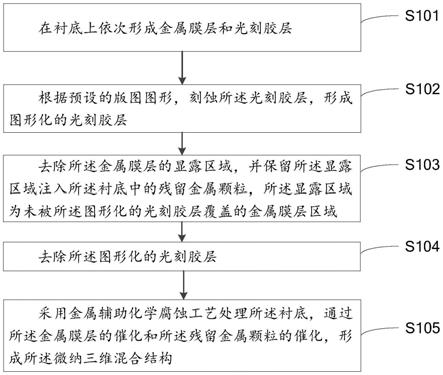

25.图1为本发明实施例中微纳三维混合结构的制备方法的流程图;

26.图2为本发明实施例中微纳三维混合结构的制备工艺图一;

27.图3为本发明实施例中微纳三维混合结构的制备工艺图二;

28.图4为本发明实施例中微纳三维混合结构的制备工艺图三;

29.图5为本发明实施例中微纳三维混合结构的制备工艺图四;

30.图6为本发明实施例中微纳三维混合结构的制备工艺图五。

具体实施方式

31.下面将参照附图更详细地描述本公开的示例性实施例。

32.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

33.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。在本公开的上下文中,相似或者相同的部件可能会用相同或者相似的标号来表示。

34.为了更好的理解上述技术方案,下面将结合具体的实施方式对上述技术方案进行详细说明,应当理解本公开内容实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

35.本发明提供了一种微纳三维混合结构的制备方法,包括:

36.步骤s101,在衬底上依次形成金属膜层和光刻胶层;

37.步骤s102,根据预设的版图图形,刻蚀所述光刻胶层,形成图形化的光刻胶层;

38.步骤s103,去除所述金属膜层的显露区域,并保留所述显露区域注入所述衬底中的残留金属颗粒,所述显露区域为未被所述图形化的光刻胶层覆盖的金属膜层区域;

39.步骤s104,去除所述图形化的光刻胶层;

40.步骤s105,采用金属辅助化学腐蚀工艺处理所述衬底,通过所述金属膜层的催化和所述残留金属颗粒的催化,形成所述微纳三维混合结构。

41.下面结合图2-6详细介绍本实施例的实施工艺步骤:

42.首先,提供衬底1,该衬底1可以为硅衬底、锗衬底或其他半导体衬底。在执行步骤s101之前,可以先清洗衬底1去除衬底表面的玷污和有机物,具体可以对衬底1依次进行丙酮超声清洗、乙醇超声清洗和去离子水清洗,然后再采用氮气吹干所述衬底。

43.如图2所述,执行步骤s101,在提供的衬底1上依次形成金属膜层2和光刻胶层3。具体来讲,金属膜层2的材质可以为au、ag或cu等贵金属。该金属膜层2的厚度为10~30nm,较优的为20nm以满足后续金属辅助化学腐蚀工艺的要求。

44.在一种可选的实施方式中,在衬底1上形成金属膜层2的工艺可以采用电子束蒸发技术或磁控溅射技术。还可以采用气相沉积或喷涂等工艺,在此不作限制。

45.并且在上形成光刻胶层3,其中,光刻胶层3可以为负性光刻胶,例如nr1500,也可以为正性光刻胶,在此不作限制,只需根据光刻胶类型设置对应的版图和腐蚀液即可。具体来讲,光刻胶层3可以采用旋涂工艺形成于金属膜层2上,例如,使用匀胶机在沉积的金属膜层2上方旋涂光刻胶,旋涂速度为每分钟3500转~4500转,形成光刻胶层3。

46.如图3所示,执行步骤s102,根据预设的版图图形,刻蚀所述光刻胶层3,形成图形化的光刻胶层3。具体可以通过光刻工艺,采用预制的版图曝光光刻胶层3,并对光刻胶层3进行显影,在光刻胶层3形成所需要的形貌图形。其中,版图的设置及显影剂的设置均与光刻胶类型匹配。

47.光刻胶层3图形化之后,去除了光刻胶的区域就会显露出金属膜层2的表面,即金属膜层的显露区域。

48.接下来,如图4所示,执行步骤s103,去除所述金属膜层2的显露区域,并保留所述显露区域注入所述衬底中的残留金属颗粒4,所述显露区域为未被所述图形化的光刻胶层覆盖的金属膜层区域。具体来讲,在衬底1上形成金属膜层2时,金属膜层2中的金属颗粒4会部分注入衬底中,在去除该区域的金属膜层2后,这部分金属颗粒4会残留于衬底1中。

49.在一种可选的实施方式中,去除金属膜层2的显露区域可以采用离子束刻蚀工艺,刻蚀去除未被光刻胶层3覆盖的金属膜层2。当然,也可以采用湿法刻蚀工艺,在此不作限制。

50.然后,如图5所示,执行步骤s104,去除所述图形化的光刻胶层3。具体来讲,可以采

用剥离工艺去除图形化的光刻胶层3,即去除未被刻蚀的金属膜层2上覆盖的光刻胶层3。去除光刻胶层3后衬底1表面只剩下之前被光刻胶层3覆盖的部分金属膜层2,和去除金属膜层2的显露区域后在衬底1上残留的金属颗粒。

51.接下来,如图6所示,执行步骤s105,采用金属辅助化学腐蚀工艺处理所述衬底1,通过所述金属膜层2的催化和所述残留金属颗粒的催化,形成图6所示的微纳三维混合结构。

52.在一种可选的实施方式中,采用金属辅助化学腐蚀工艺处理衬底1可以是,采用腐蚀溶液腐蚀衬底1,该腐蚀溶液包括氢氟酸、过氧化氢和去离子水。进一步,还可以设置腐蚀溶液中氢氟酸与过氧化氢的体积比为5:1~10:1,以达到更优的腐蚀效果和腐蚀效率。其中,采用腐蚀溶液腐蚀衬底1的腐蚀时间可以为10~20小时。举例来讲,可以设置采用质量百分比为49.5%的氢氟酸、质量百分比为30%的过氧化氢和去离子水,并设置按7:1:20的体积比配置氢氟酸、过氧化氢和去离子水形成该腐蚀容易,腐蚀时间15小时形成微纳三维混合结构,该微纳三维混合结构可以是纳米/微米三维混合结构。其中,氢氟酸溶液和过氧化氢溶液的质量分数不作限制,现有的质量分数配比溶液均可。

53.具体来讲,在金属辅助化学腐蚀工艺处理时,未去除的金属膜层2区域由于金属量大,则会催化腐蚀出较深的沟道结构,形成符合版图的图形化刻蚀要求的沟道图形601。而在无版图图案设计的衬底区域,即去除了金属膜层2的区域,由于残留有金属颗粒,金属颗粒催化腐蚀衬底,形成纳米多孔结构602。这样在通过版图图形化腐蚀衬底的同时,也能在无版图图案设计的衬底区域形成特定结构,该类微纳三维混合结构可以适用于作为光学类器件的制备基础结构。

54.在可选的实施方式中,在形成微纳三维混合结构之后,还可以对微纳三维混合结构依次进行碘溶液清洗、异丙醇清洗和干燥,以减少该结构上的杂质残留。举例来讲,可以将样品放入质量分数为10%的碘化钾和2.5%的碘的混合水溶液中去除au膜,之后放入异丙醇清洗,自然风干。其中,碘化钾溶液和碘溶液的质量分数不作限制,现有的质量分数配比溶液均可。

55.本发明实施例中提供的技术方案,至少具有如下技术效果或优点:

56.本发明实施例提供的微纳三维混合结构的制备方法,在衬底上依次沉积金属膜层和光刻胶层,再图像化光刻胶层,并去除金属膜层的显露区域以在衬底中保留残留金属颗粒。这样处理后的衬底再采用金属辅助化学腐蚀工艺处理时,金属膜层区域由于金属量大,则会催化腐蚀出较深的沟道结构,符合版图的图形化刻蚀要求。而在无版图图案设计的衬底区域,由于残留有金属颗粒,金属颗粒催化腐蚀衬底,形成纳米多孔结构。提供了一种在通过版图图形化腐蚀衬底的同时,也能在无版图图案设计的衬底区域形成特定结构的方法,该类微纳三维混合结构可以适用于光学器件。

57.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

58.类似地,应当理解,为了精简本公开并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保

护的本发明要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如下面的权利要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

59.应该注意的是上述实施例对本发明进行说明而不是对本发明进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的单词“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1