一种燃料电池膜电极的热压装置和车辆的制作方法

1.本公开涉及燃料电池技术领域,具体涉及一种燃料电池膜电极的热压装置和车辆。

背景技术:

2.质子交换膜燃料电池(pemfc)是一种零排放、高效率与高功率米芾的发电装置,特别是在新能源交通动力应用方面具有极其诱人的前景。膜电极 (mea)是多项物质传输和电化学反应场所,是燃料电池的核心部件,主要由催化剂、质子交换膜及其溶液、气体扩散层、边框膜等制备而成,其制备将直接决定燃料电池的整体性能、寿命和成本。膜电极的制备工艺一直是燃料电池领域的核心技术。在膜电极的粘合热压过程主要包括边框的热压和碳纸的热压,在其热压过程中若温度、压力控制不当,可能会造成质子交换膜发生皱缩、边框产生气泡、碳纸被压碎等一些列的问题的发生,造成膜电极性能降低或失效。

3.专利号为cn205810958u的专利公开了一种燃料电池膜电极热压模具,包括上模板、与上模板结构相同的下模板和用于将上模板与下模板和在一起的紧固装置;上模板及下模板从内到外依次均包括平板中心开有槽的开槽平板、平板塞和尺寸与槽的尺寸像对应于盖住槽的盖板;开槽平板的四周设有边框,槽的区域内设有多个等间距的吸附孔,槽的边框正面刻有孔;平板塞上设有多个与吸附孔相对应用于堵住吸附孔的圆柱体。该膜电极热压模具能够高效准确定位膜电极,并能适用于多种尺寸,但该模具设计复杂,安装固定难度较大。

4.由于现有技术中的质子交换膜燃料电池存在不同尺寸膜电极,需安装不同模具的问题,存在模具压力、温度无法精准控制的问题,存在压力、温度不均匀导致膜电极产生气泡、皱缩等问题等技术问题,因此本公开研究设计出一种燃料电池膜电极的热压装置和车辆。

技术实现要素:

5.因此,本公开要解决的技术问题在于克服现有技术中的质子交换膜燃料电池热压板存在不同尺寸膜电极,需安装不同模具的问题的缺陷,从而提供一种燃料电池膜电极的热压装置和车辆。

6.为了解决上述问题,本公开提供一种燃料电池膜电极的热压装置,其包括:

7.第一热压部件和第二热压部件,膜电极放置于所述第一热压部件上或放置于所述第二热压部件上,所述第一热压部件相对于所述第二热压部件运动至与所述第二热压部件贴合并对所述膜电极进行热压;

8.所述第二热压部件上能根据所述膜电极的大小和形状形成与所述膜电极的大小和形状相匹配的凹槽,所述膜电极放置于所述凹槽中,所述第一热压部件能形成与所述膜电极的大小和形状相匹配的凸起,使得所述凸起与所述凹槽的形状和大小匹配、所述凸起插入所述凹槽中。

9.在一些实施方式中,所述凹槽的平面为长方形结构,所述凸起的平面为长方形结构;或,所述凹槽的平面为正方形结构,所述凸起的平面为正方形结构;或,所述凹槽的平面为菱形结构,所述凸起的平面为菱形结构。

10.在一些实施方式中,所述第一热压部件为上热压板;所述第二热压部件为下热压板。

11.在一些实施方式中,所述第一热压部件为由多个第一热压模块组成的结构,所述第一热压模块能够产生弹性变形;所述第二热压部件为由多个第二热压模块组成的结构,所述第二热压模块也能够产生弹性变形。

12.在一些实施方式中,所述第一热压部件上、与所述膜电极相对的位置包括第一预设个数的所述第一热压模块,且所述第一预设个数的所述第一热压模块以朝着所述第二热压部件的方向凸出而形成所述凸起,所述凸起插设于所述凹槽中,所述第一预设个数的所述第一热压模块的平面面积之和≥所述膜电极的平面面积。

13.在一些实施方式中,所述第二热压部件上、与所述膜电极相对的位置包括第二预设个数的所述第二热压模块,且所述第二预设个数的所述第二热压模块以朝着与所述第一热压部件的方向相反的方向凹陷而形成所述凹槽,以供所述膜电极放置于其中,所述第二预设个数的所述第二热压模块的平面面积之和≥所述膜电极的平面面积。

14.在一些实施方式中,所述第一热压模块由不锈钢材质制成;和/或,所述第一热压模块的温度、压力和凸出高度通过程序控制,且每个所述第一热压模块被独立控制。

15.在一些实施方式中,所述第二热压模块由不锈钢材质制成;和/或,所述第二热压模块的温度、压力和凹陷高度通过程序控制,且每个所述第二热压模块被独立控制。

16.在一些实施方式中,在非工作状态下,所述第一热压部件的工作面,即与所述第二热压部件相对的面为整体平面的结构,在工作状态下,所述第一热压部件的所述工作面上的多个所述第一热压模块被控制朝着所述第二热压部件的方向凸出而形成所述凸起。

17.在一些实施方式中,在非工作状态下,所述第二热压部件的工作面,即与所述第一热压部件相对的面为整体平面的结构,在工作状态下,所述第二热压部件的工作面上的多个所述第二热压模块被控制朝着与所述第一热压部件的方向相反的方向凹陷而形成所述凹槽。

18.本公开还提供一种车辆,包括前任一项所述的燃料电池膜电极的热压装置。

19.本公开提供的一种燃料电池膜电极的热压装置和车辆具有如下有益效果:

20.1.本公开通过所述第二热压部件上能根据所述膜电极的大小和形状形成与所述膜电极的大小和形状相匹配的凹槽,所述膜电极放置于所述凹槽中,所述第一热压部件能形成与所述膜电极的大小和形状相匹配的凸起,使得所述凸起与所述凹槽的形状和大小匹配、所述凸起插入所述凹槽中,能够根据不同尺寸的膜电极而形成不同的模具结构,即将热压结构和模具结构有效地形成为一体结构,能够有效解决质子交换膜燃料电池热压板存在不同尺寸膜电极需安装不同模具的问题,提高对不同膜电极的适用通用性;

21.2.本公开将热压机的热压板进行了模块化,热压板通过程序调节,可以分模块智能化运行,并能将要运行的上热压板模块凸出,下热压板模块凹陷,形成与要热压粘合的膜电极板型相匹配的模具,本发明解决了传统的燃料电池膜电极粘合热压过程中不同的膜电极板型需额外使用不同的模具,模具更换安装难度大的问题,提高了膜电极粘合热压的效

率;本公开无需在热压机压板上固定安装额外的模具,智能化生成的模具的温度和热压机可以精准控制,解决了膜电极制备过程中因温度、压力不均匀导致膜电极热压过程中产生气泡、皱缩等问题,使膜电极的性能得到了提升。

附图说明

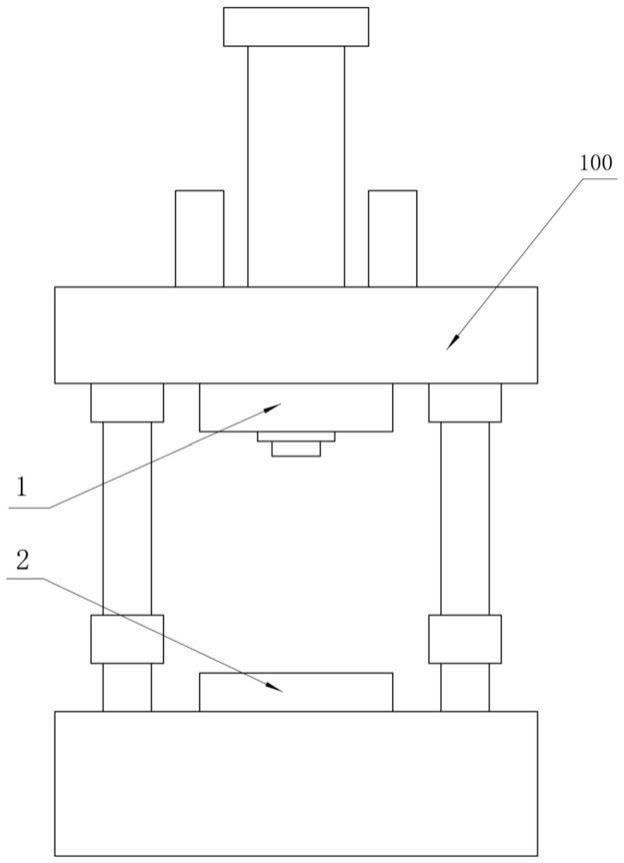

22.图1是本公开的燃料电池膜电极的热压装置的主视图;

23.图2是本公开的燃料电池膜电极的热压装置的三维图;

24.图3是本公开的燃料电池膜电极的热压装置的剖面图;

25.图4是本公开的非工作状态下上热压板、下热压板的结构图;

26.图5是本公开的智能化生成模具一的上热压板、下热压板的结构图;

27.图6是本公开的智能化生成模具二的上热压板、下热压板的结构图。

28.附图标记表示为:

29.100、热压装置(或称热压机);1、第一热压部件;11、凸起;12、第一热压模块;2、第二热压部件;21、凹槽;22、第二热压模块。

具体实施方式

30.如图1

‑

6所示,本公开提供一种燃料电池膜电极的热压装置,其包括:

31.第一热压部件1和第二热压部件2,膜电极放置于所述第一热压部件1上或放置于所述第二热压部件2上,所述第一热压部件1相对于所述第二热压部件2运动至与所述第二热压部件2贴合并对所述膜电极进行热压;

32.所述第二热压部件2上能根据所述膜电极的大小和形状形成与所述膜电极的大小和形状相匹配的凹槽21,所述膜电极放置于所述凹槽21中,所述第一热压部件1能形成与所述膜电极的大小和形状相匹配的凸起11,使得所述凸起 11与所述凹槽21的形状和大小匹配、所述凸起11插入所述凹槽21中。

33.本公开通过所述第二热压部件上能根据所述膜电极的大小和形状形成与所述膜电极的大小和形状相匹配的凹槽,所述膜电极放置于所述凹槽中,所述第一热压部件能形成与所述膜电极的大小和形状相匹配的凸起,使得所述凸起与所述凹槽的形状和大小匹配、所述凸起插入所述凹槽中,能够根据不同尺寸的膜电极而形成不同的模具结构,即将热压结构和模具结构有效地形成为一体结构,能够有效解决质子交换膜燃料电池热压板存在不同尺寸膜电极,需安装不同模具的问题,提高对不同膜电极的适用通用性。

34.膜电极作为燃料电池的核心组成部分,其性能直接决定了燃料电池的性能。膜电极所用材料性能特殊,故其在粘合热压过程中,对其工艺条件要求极高。因膜电极有不同的板型尺寸,故在其进行边框膜、气体扩散层的热压过程中,需要使用模具才能进行热压,但模具安装固定麻烦,温度、压力不均匀,导致膜制备过程中容易产生气泡、发生皱缩等,严重影响膜电极制备效率和性能。

35.为解决以上问题,本公开提供了一种可模块化的燃料电池膜电极粘合热压机,具体实施方式为热压机的上下热压板均可以模块化、分区域运行,并且通过程序调控,可以智能化的生成与所需粘合热压的膜电极相匹配的模具。本发明中,上下热压板分别是由无数个微小的可以独立工作的热压模块组成(不锈钢,可弹性变形),每个热压模块的温度、压

力、凸出高度、凹陷高度等等均可通过程序调控,独立运行。

36.在一些实施方式中,所述凹槽21的平面为长方形结构,所述凸起11的平面为长方形结构;或,所述凹槽21的平面为正方形结构,所述凸起11的平面为正方形结构;或,所述凹槽21的平面为菱形结构,所述凸起11的平面为菱形结构。这是本公开的凹槽和凸起的优选结构,能够使得凸起和凹槽与膜电极进行配合,膜电极的形状能够形成为长方形、正方形或菱形。

37.在一些实施方式中,所述第一热压部件1为上热压板;所述第二热压部件 2为下热压板。这是本公开的第一热压部件和第二热压部件的进一步优选结构形式,膜电极防止在下热压板上,通过将上热压板下压而对膜电极进行热压。

38.在一些实施方式中,所述第一热压部件1为由多个第一热压模块12组成的结构,所述第一热压模块12能够产生弹性变形;所述第二热压部件2为由多个第二热压模块22组成的结构,所述第二热压模块22也能够产生弹性变形。本公开的第一热压部件由多个第一热压模块组成,第一热压模块能够发生弹性变形,从而能够形成凸起结构,第二热压模块能够发生弹性变形,能够形成凹陷的凹槽结构。

39.在一些实施方式中,所述第一热压部件1上、与所述膜电极相对的位置包括第一预设个数的所述第一热压模块12,且所述第一预设个数的所述第一热压模块12以朝着所述第二热压部件2的方向凸出而形成所述凸起11,所述凸起 11插设于所述凹槽21中,所述第一预设个数的所述第一热压模块12的平面面积之和≥所述膜电极的平面面积。这是本公开的凸起结构的优选形成方式,即通过与膜电极相对的多个第一热压模块发生变形而形成,多个第一热压模块的平面面积大于等于膜电极的平面面积能够有效保证对膜电极起到足够的压力作用。

40.在一些实施方式中,所述第二热压部件2上、与所述膜电极相对的位置包括第二预设个数的所述第二热压模块22,且所述第二预设个数的所述第二热压模块22以朝着与所述第一热压部件1的方向相反的方向凹陷而形成所述凹槽 21,以供所述膜电极放置于其中,所述第二预设个数的所述第二热压模块22 的平面面积之和≥所述膜电极的平面面积。这是本公开的凹槽结构的优选形成方式,即通过与膜电极相对的多个第二热压模块发生变形而形成,多个第二热压模块的平面面积大于等于膜电极的平面面积能够有效保证对膜电极起到足够的压力作用。

41.在一些实施方式中,所述第一热压模块12由不锈钢材质制成;和/或,所述第一热压模块12的温度、压力和凸出高度通过程序控制,且每个所述第一热压模块12被独立控制。这是本公开的第一热压模块的优选材料形式,通过不锈钢材质能够形成弹性变形,并且第一热压模块通过程序被独立控制,能够根据实际的膜电极的大小形状而控制具体多少个热压模块、以及什么位置的热压模块发生变形,而满足不同大小、形状等膜电极的要求,不用再设置专门的模具,提高了对多种膜电极的热压通用性。

42.在一些实施方式中,所述第二热压模块22由不锈钢材质制成;和/或,所述第二热压模块22的温度、压力和凹陷高度通过程序控制,且每个所述第二热压模块22被独立控制。这是本公开的第二热压模块的优选材料形式,通过不锈钢材质能够形成弹性变形,并且第二热压模块通过程序被独立控制,能够根据实际的膜电极的大小形状而控制具体多少个热压模块、以及什么位置的热压模块发生变形,而满足不同大小、形状等膜电极的要求,不用

再设置专门的模具,提高了对多种膜电极的热压通用性。

43.在一些实施方式中,在非工作状态下,所述第一热压部件1的工作面,即与所述第二热压部件2相对的面为整体平面的结构,在工作状态下,所述第一热压部件1的所述工作面上的多个所述第一热压模块12被控制朝着所述第二热压部件2的方向凸出而形成所述凸起11。这是本公开的第一热压部件在非工作状态和工作状态下的优选结构形式,即非工作状态时为完整的整体平面,工作状态通过控制每个独立的热压模块产生变形而形成凸起、与膜电极进行配合。

44.在一些实施方式中,在非工作状态下,所述第二热压部件2的工作面,即与所述第一热压部件1相对的面为整体平面的结构,在工作状态下,所述第二热压部件2的工作面上的多个所述第二热压模块22被控制朝着与所述第一热压部件1的方向相反的方向凹陷而形成所述凹槽21。这是本公开的第二热压部件在非工作状态和工作状态下的优选结构形式,即非工作状态时为完整的整体平面,工作状态通过控制每个独立的热压模块产生变形而形成凸起、与膜电极进行配合。

45.如图4所示,非工作状态下热压机的上热压板、下热压板为一个模块化的平面。

46.如图5所示,当需要热压膜电极时,通过程序调控,热压机的上下热压板可智能化的生成膜电极热压所需要的模具,上热压板所需要运行的模块向下凸出一定得高度,下热压板所需要运行的模块向下凹陷一定的高度,形成适合所需热压的板型的膜电极模具。

47.本发明中通过下热压板中的独立热压模块凹陷,形成凹槽,方便膜电极热压过程中的定位;上热压板中的独立热压模块向下凸出,与下热压板形成的模具能起到较好的固定作用,避免膜电极热压过程中出现位置的偏移。

48.本发明中智能化生成的模具,每个区域的热压温度、压力均可调节,即该模具的不同区域可以在不同的温度和压力下运行,能避免膜电极制备过程中因热压温度、压力不均匀而导致的气泡、皱缩、气体扩散层损坏等影响膜电极性能的因素的发生。

49.本公开还提供一种车辆,包括前任一项所述的燃料电池膜电极的热压装置 100。

50.本公开将热压机的热压板进行了模块化,热压板通过程序调节,可以分模块智能化运行,并能将要运行的上热压板模块凸出,下热压板模块凹陷,形成与要热压粘合的膜电极板型相匹配的模具,本发明解决了传统的燃料电池膜电极粘合热压过程中不同的膜电极板型需额外使用不同的模具,模具更换安装难度大的问题,提高了膜电极粘合热压的效率。

51.本公开无需在热压机压板上固定安装额外的模具,智能化生成的模具的温度和热压机可以精准控制,解决了膜电极制备过程中因温度、压力不均匀导致膜电极热压过程中产生气泡、皱缩等问题,使膜电极的性能得到了提升。

52.本公开的改进在于:

53.1.热压板由于模块化可以独立运行,根据膜电极板型的需求,智能生成可以匹配不同板型所需的模具;

54.2.热压板上无需安装固定额外的模具;

55.3.智能化生成的模具的压力和温度可以精准控制。

56.以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。以上所述仅是本公开的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不

脱离本公开技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本公开的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1