抗弯曲型4芯绝缘电缆的制作方法

1.本实用新型涉及电缆技术领域,特别是涉及一种抗弯曲型4芯绝缘电缆。

背景技术:

2.工业应用现场的电磁噪声环境往往十分复杂,电磁噪声的辐射或传导(emi)可能会严重干扰机电设备的正常工作。而在这个过程中,电磁噪声传播的一类重要载体,就是产线设备中使用的各种电缆。它们中有些是噪声源,有些则是受扰对象。要对抗电气线路上的电磁噪声干扰,一种非常重要的方式,就是使用带有屏蔽的线缆。在自动化工业生产线上,多芯电缆一般用于拖链系统、机器人和移动驱动系统等,然而,在工业应用现场环境复杂,高频信号衰减大,现场使用过程中,电缆在经受多次弯曲后,容易发生断线、断芯现象,屏蔽效果不稳定,影响电气特性。

技术实现要素:

3.本实用新型针对现有技术的不足,所要解决的技术问题是提供一种抗弯曲型4芯绝缘电缆,柔韧性更好,抗弯曲特性优异,有益于减少断线断芯现象发生,屏蔽性能稳定,耐久使用。

4.本实用新型是通过以下技术方案使上述技术问题得以解决。

5.抗弯曲型4芯绝缘电缆,包括四个绝缘对绞线芯共同绞合构成缆芯,所述绝缘对绞线芯包括两个对绞线芯对绞构成线芯体及包覆在所述线芯体外部的发泡氟树脂带绕包层,所述发泡氟树脂带绕包层为发泡氟树脂带多层搭盖绕包结构,所述对绞线芯包括内导体及依次包覆在所述内导体外部的热塑性聚氨酯粘接层和聚氨酯绝缘层,所述热塑性聚氨酯粘接层的厚度为2微米至15微米,所述缆芯外部依次包覆有氟树脂带绕包减摩层、屏蔽网状导体层、聚酯纤维平织布绕包层、afrp编织层和聚氨酯外护套,所述氟树脂带绕包减摩层为氟树脂带间隙绕包结构,所述聚酯纤维平织布绕包层为聚酯纤维平织布单向螺旋搭盖绕包结构。

6.作为优选,所述内导体为若干镀锡铜单丝同心绞合构成,所述镀锡铜单丝线径为0.02mm至0.06mm,所述镀锡铜单丝绞距为所述内导体外径的20至30倍。

7.作为优选,所述聚酯纤维平织布绕包层厚度为0.1mm至0.5mm。

8.作为优选,所述屏蔽网状导体层为内外双层镀锡铜丝同向螺旋缠绕形成,内层镀锡铜丝与外层镀锡铜丝的绕距和螺旋角度均相同,所述螺旋角度为50度至70度。

9.作为优选,所述内层镀锡铜丝线径小于所述外层镀锡铜丝线径,所述内层镀锡铜丝线径为0.05mm至0.12mm,所述外层镀锡铜丝线径为0.08mm至0.18mm。

10.作为优选,所述缆芯的绞距为所述绝缘对绞线芯外径的10至20倍。

11.作为优选,所述聚氨酯外护套厚度为0.5mm至1.8mm。

12.作为优选,所述afrp编织层为内外双层芳纶捻线互为逆向螺旋缠绕编织构成,所述afrp编织层的厚度为0.25mm至1.5mm。

13.作为优选,所述发泡氟树脂带为fep、pfa或etfe发泡树脂层。

14.作为优选,所述氟树脂带为fep、pfa或etfe树脂层。

15.本实用新型的有益效果:

16.1.通过热塑性聚氨酯粘接层使得内导体与聚氨酯绝缘层更好的热融密合,提高内导体的柔韧性,抗弯曲性能优异,减少铜丝变形。发泡氟树脂带绕包层作为聚氨酯绝缘层的补强结构,能承受更大的拉伸力,增强机械强度,提高抗拉伸性能,在电缆承受弯曲过程中,铜丝不易发生断线断芯现象,提高电缆的电气特性,耐久使用。

17.2.氟树脂带绕包减摩层摩擦系数小,降低屏蔽网状导体层应力集中,减少屏蔽网状导体层断线现象,增强屏蔽特性的稳定性,提高抗干扰能力。

18.3.afrp编织层具有高强度、高模量,抗老化性能优异,提高电缆的柔韧性,降低电缆弯曲时的扭矩力,不易发生断线现象,提高电缆整体的抗拉伸强度,增强不同敷设环境下的适应性,降低电缆敷设难度。

附图说明

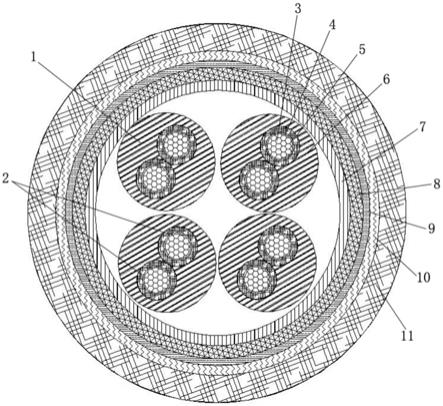

19.图1为本实用新型实施例的断面结构示意图。

20.图中:1

‑

绝缘对绞线芯,2

‑

对绞线芯,3

‑

内导体,4

‑

热塑性聚氨酯粘接层,5

‑

聚氨酯绝缘层,6

‑

发泡氟树脂带绕包层,7

‑

氟树脂带绕包减摩层,8

‑

屏蔽网状导体层,9

‑

聚酯纤维平织布绕包层,10

‑

afrp编织层,11

‑

聚氨酯外护套。

具体实施方式

21.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

22.如图1所示,本实用新型实施例的抗弯曲型4芯绝缘电缆,包括四个绝缘对绞线芯1共同绞合构成缆芯,进一步的,所述缆芯的绞距为所述绝缘对绞线芯1外径的10至20倍。

23.所述绝缘对绞线芯1包括两个对绞线芯2对绞构成线芯体及包覆在所述线芯体外部的发泡氟树脂带绕包层6,所述发泡氟树脂带绕包层6为发泡氟树脂带多层搭盖绕包结构,比如,所述发泡氟树脂带为fep、pfa或etfe发泡树脂层。所述对绞线芯2包括内导体3及依次包覆在所述内导体3外部的热塑性聚氨酯粘接层4和聚氨酯绝缘层5,具体的说,所述内导体3为若干镀锡铜单丝同心绞合构成,所述镀锡铜单丝线径为0.02mm至0.06mm,所述镀锡铜单丝绞距为所述内导体3外径的20至30倍。所述热塑性聚氨酯粘接层4的厚度为2微米至15微米。

24.所述缆芯外部依次包覆有氟树脂带绕包减摩层7、屏蔽网状导体层8、聚酯纤维平织布绕包层9、afrp编织层10和聚氨酯外护套11,所述氟树脂带绕包减摩层7为氟树脂带间隙绕包结构,比如,所述氟树脂带为fep、pfa或etfe树脂层。所述聚酯纤维平织布绕包层9为聚酯纤维平织布单向螺旋搭盖绕包结构,进一步的,所述聚酯纤维平织布绕包层9厚度为0.1mm至0.5mm。在一个实施方式中,所述屏蔽网状导体层8为内外双层镀锡铜丝同向螺旋缠绕形成,内层镀锡铜丝与外层镀锡铜丝的绕距和螺旋角度均相同,所述螺旋角度为50度至70度,进一步的,所述内层镀锡铜丝线径小于所述外层镀锡铜丝线径,所述内层镀锡铜丝线径为0.05mm至0.12mm,所述外层镀锡铜丝线径为0.08mm至0.18mm。在一个实施方式中,所述afrp编织层10为内外双层芳纶捻线互为逆向螺旋缠绕编织构成,所述afrp编织层10的厚度

为0.25mm至1.5mm。所述聚氨酯外护套11厚度优选为0.5mm至1.8mm。

25.以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

技术特征:

1.抗弯曲型4芯绝缘电缆,其特征是:包括四个绝缘对绞线芯(1)共同绞合构成缆芯,所述绝缘对绞线芯(1)包括两个对绞线芯(2)对绞构成线芯体及包覆在所述线芯体外部的发泡氟树脂带绕包层(6),所述发泡氟树脂带绕包层(6)为发泡氟树脂带多层搭盖绕包结构,所述对绞线芯(2)包括内导体(3)及依次包覆在所述内导体(3)外部的热塑性聚氨酯粘接层(4)和聚氨酯绝缘层(5),所述热塑性聚氨酯粘接层(4)的厚度为2微米至15微米,所述缆芯外部依次包覆有氟树脂带绕包减摩层(7)、屏蔽网状导体层(8)、聚酯纤维平织布绕包层(9)、afrp编织层(10)和聚氨酯外护套(11),所述氟树脂带绕包减摩层(7)为氟树脂带间隙绕包结构,所述聚酯纤维平织布绕包层(9)为聚酯纤维平织布单向螺旋搭盖绕包结构。2.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述内导体(3)为若干镀锡铜单丝同心绞合构成,所述镀锡铜单丝线径为0.02mm至0.06mm,所述镀锡铜单丝绞距为所述内导体(3)外径的20至30倍。3.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述聚酯纤维平织布绕包层(9)厚度为0.1mm至0.5mm。4.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述屏蔽网状导体层(8)为内外双层镀锡铜丝同向螺旋缠绕形成,内层镀锡铜丝与外层镀锡铜丝的绕距和螺旋角度均相同,所述螺旋角度为50度至70度。5.根据权利要求4所述的抗弯曲型4芯绝缘电缆,其特征是:所述内层镀锡铜丝线径小于所述外层镀锡铜丝线径,所述内层镀锡铜丝线径为0.05mm至0.12mm,所述外层镀锡铜丝线径为0.08mm至0.18mm。6.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述缆芯的绞距为所述绝缘对绞线芯(1)外径的10至20倍。7.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述聚氨酯外护套(11)厚度为0.5mm至1.8mm。8.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述afrp编织层(10)为内外双层芳纶捻线互为逆向螺旋缠绕编织构成,所述afrp编织层(10)的厚度为0.25mm至1.5mm。9.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述发泡氟树脂带为fep、pfa或etfe发泡树脂层。10.根据权利要求1所述的抗弯曲型4芯绝缘电缆,其特征是:所述氟树脂带为fep、pfa或etfe树脂层。

技术总结

本实用新型公开了一种抗弯曲型4芯绝缘电缆,包括四个绝缘对绞线芯共同绞合构成缆芯,绝缘对绞线芯包括两个对绞线芯对绞构成线芯体及发泡氟树脂带绕包层,发泡氟树脂带绕包层为发泡氟树脂带多层搭盖绕包结构,对绞线芯包括内导体、热塑性聚氨酯粘接层和聚氨酯绝缘层,热塑性聚氨酯粘接层的厚度为2微米至15微米,缆芯外部依次包覆有氟树脂带绕包减摩层、屏蔽网状导体层、聚酯纤维平织布绕包层、AFRP编织层和聚氨酯外护套,氟树脂带绕包减摩层为氟树脂带间隙绕包结构,聚酯纤维平织布绕包层为聚酯纤维平织布单向螺旋搭盖绕包结构。该电缆柔韧性更好,抗弯曲特性优异,有益于减少断线断芯现象发生,屏蔽性能稳定,耐久使用。耐久使用。耐久使用。

技术研发人员:王成旺 王登峰 邵千俊 蔡长威 刘书鑫 黄建卫 高旭皓

受保护的技术使用者:浙江元通线缆制造有限公司

技术研发日:2021.02.01

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1