一种双面极耳电池夹具的制作方法

1.本实用新型涉及电池夹具技术领域,尤其涉及一种双面极耳电池夹具。

背景技术:

2.铝塑膜双面出极耳的电池在热压化成时,当两个夹子夹着电池左右两个极耳时,电池放置位上方的热压板尺寸要与电池尺寸相适应,以实现电池在热压状态下充放电。现有的电池夹具只能夹持一种尺寸的电池,不能灵活适应不同尺寸的电池。还存在难以实现多个电池参数同时测试、与外部设备连接导通不方便等问题。

3.此外,当电池位于电池放置位后,电池两端的极耳夹处于夹持状态时,极耳夹顶部的高度大于电池顶部的高度,在这种情况下,热压板下压时可能会损坏极耳夹或极耳夹可能会阻碍到热压板热压电池,从而导致电池的热压与充放电无法同时进行。

技术实现要素:

4.本实用新型的目的是提供一种双面极耳电池夹具,灵活适应不同尺寸的电池,可同时实现多个电池参数的测试,电池充放电过程稳定导通测试。

5.为实现上述目的,采用以下技术方案:

6.一种双面极耳电池夹具,包括底座、设于底座顶部的至少一对主pcb板,以及排布于底座顶部的若干排测试工位;每一测试工位上设有一电池放置位,以及分别设于电池放置位两端的第一极耳夹、第二极耳夹;所述第一极耳夹可相对于底座移动,以调节第一极耳夹与电池放置位的间距;每一对主pcb板对应一排测试工位设置,用于连接至外部设备;每一排测试工位上的第一极耳夹连接同一主pcb板,第二极耳夹连接另一主pcb板。

7.较佳地,所述第一极耳夹内设有测试pcb板,且测试pcb板的周侧延伸设有至少两个测试接触点;每一测试接触点凸出第一极耳夹设置。

8.较佳地,所述第一极耳夹包括相对设置并相互铰接的上夹板、下夹板;所述测试pcb板设于下夹板的自由端内侧。

9.较佳地,所述上夹板的自由端内侧设有弹性垫片。

10.较佳地,所述上夹板与下夹板的铰接端设有扭簧。

11.较佳地,所述底座上对应每一第一极耳夹开设有一腰型孔,腰型孔从第一极耳夹的铰接端至自由端方向开设;所述第一极耳夹经紧固件锁附固定在腰型孔上安装。

12.较佳地,所述主pcb板的一端部设有若干转接接触片,用于与外部设备的顶针接触实现导通。

13.较佳地,所述主pcb板上的转接接触片朝向底座的同一端设置,且与底座的该端端部平齐;所述转接接触片对向一端的底座端部设有把手。

14.较佳地,所述把手与底座之间设有限位板。

15.较佳地,所述第一极耳夹处于夹持状态时自由端顶部的高度小于电池位于电池放置位时电池顶部的高度。

16.采用上述方案,本实用新型的有益效果是:

17.1)通过在测试pcb板引出多个测试接触点,从而使得电池的极耳在接触测试pcb板时分成多路电路,实现多个电池参数的同时测试;

18.2)第一极耳夹处于夹持状态时自由端顶部的高度小于电池位于电池放置位时电池顶部的高度,从而在热压板压下时不会损坏或者阻碍热压板,以实现电池在热压的状态下充放电;

19.3)第一极耳夹与电池放置位的间距可以调节,使得电池的尺寸变化可以通过调节第一极耳夹的位置以夹住两端极耳,保证了电池的稳定接触;

20.4)第一极耳夹的设计采用了扭簧和上夹板贴了弹性垫片,保证了在夹紧电池的极耳时更加紧密;

21.5)将测试pcb板及第二极耳夹的点位接触转移到了主pcb板,并通过转接接触片和外部设备的顶针相接触,让充放电过程更加稳定。

附图说明

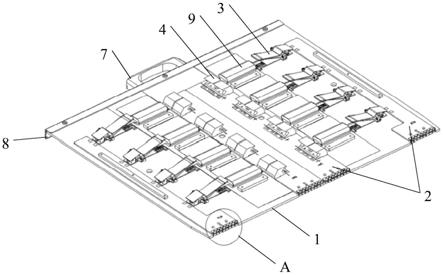

22.图1为本实用新型的立体图;

23.图2为图1中a处的局部放大图;

24.图3为本实用新型的第一极耳夹的立体图;

25.其中,附图标识说明:

26.1—底座,2—主pcb板,

27.3—第一极耳夹,4—第二极耳夹,

28.5—测试pcb板,6—弹性垫片,

29.7—把手,8—限位板,

30.9—电池,21—转接接触片,

31.31—上夹板,32—下夹板,

32.33—扭簧,51—测试接触点。

具体实施方式

33.以下结合附图和具体实施例,对本实用新型进行详细说明。

34.参照图1至3所示,本实用新型提供一种双面极耳电池夹具,包括底座1、设于底座1顶部的至少一对主pcb板2,以及排布于底座1顶部的若干排测试工位;每一测试工位上设有一电池放置位,以及分别设于电池放置位两端的第一极耳夹3、第二极耳夹4;所述第一极耳夹3可相对于底座1移动,以调节第一极耳夹3与电池放置位的间距;第二极耳夹4固定安装在底座1上,本实施例中对第二极耳夹4在夹持状态下的高度不作限定。每一对主pcb板2对应一排测试工位设置,用于连接至外部设备;每一排测试工位上的第一极耳夹3连接同一主pcb板2,第二极耳夹4连接另一主pcb板2。

35.其中,所述第一极耳夹3包括相对设置并相互铰接的上夹板31、下夹板32,上夹板31与下夹板32的铰接端设有扭簧33,下夹板32的自由端内侧设有测试pcb板5,上夹板31的自由端内侧设有弹性垫片6。

36.测试pcb板5的周侧延伸设有至少两个测试接触点51,每一测试接触点51凸出第一

极耳夹3设置,通过在测试pcb板5周侧引出多个测试接触点51,可以同时测试多个电池参数,如电压、电流等。

37.所述底座1上对应每一第一极耳夹3开设有一腰型孔,腰型孔从第一极耳夹3的铰接端至自由端方向开设;所述第一极耳夹3经紧固件锁附固定在腰型孔上安装。

38.一具体实施例中,第一极耳夹3、第二极耳夹4设于电池放置位的长度方向两端,则腰型孔沿电池放置位的长度方向开设,第一极耳夹3的下夹板32通过螺丝锁附固定在腰型孔上安装。实际应用中,可根据电池9的尺寸调节第一极耳夹3的位置,以保证可夹持不同尺寸的电池9,实现电池9的热压与充放电同时进行。

39.所述主pcb板2的一端部设有若干转接接触片21,用于与外部设备的顶针接触实现导通。所述主pcb板2上的转接接触片21朝向底座1的同一端设置,且与底座1的该端端部平齐;所述转接接触片21对向一端的底座1端部设有把手7,把手7与底座1之间设有限位板8。

40.所述第一极耳夹3处于夹持状态时自由端顶部的高度小于电池9位于电池放置位时电池9顶部的高度,从而在热压板压下时不会损坏或者阻碍热压板,以实现电池9在热压的状态下充放电。

41.外部设备设有测试槽,测试槽内设有与转接接触片21相匹配的顶针。本实用新型通过设置把手7,方便将底座1推入外部设备的测试槽内,主pcb板2上的转接接触片21与外部设备的顶针顶紧接触,同时经限位板8限位在测试槽内。一具体实施例中,转接接触片21设置为l型铜片,在主pcb板2的端部上下两面各设一排l型铜片,l型铜片的l型横端连接在主pcb板2上,上排l型铜片的l型竖端向上方延伸,下排l型铜片的l型竖端向下方延伸。通过将转接接触片21设置为l型构造,让电池9的充放电过程更加稳定,省去了插接实现导通的麻烦,采用顶紧接触配合使得转接接触片21、顶针不易磨损。

42.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1