一种加工效果好的电缆对绞机的制作方法

1.本技术涉及电缆加工设备的领域,尤其是涉及一种加工效果好的电缆对绞机。

背景技术:

2.目前电缆通常是由几根或几组线材绞合而成,每组线材之间相互绝缘,整个外面包有高度绝缘的覆盖层。电气设备须由多路信号同时交互工作来完成电气设备的控制和信息传输。在生产中将许多根线芯绞合在一起制成多芯电缆,可以减小电缆的总体积,还可以减小电缆的占用空间,并且减少材料用量,降低生产成本。

3.相关技术可参考公告号为cn207165303u的中国专利公开了一种新型电缆弓绞机,包括基座、以及安装于基座上的电机、放线单元、支座和地轴,多个放线单元依次串联,每个放线单元分别包括放线轮、摇篮和弓带,弓带的两端分别固定有中心管,每个中心管分别转动支撑于支座上,摇篮的两端分别转动连接于中心管的末端,放线轮的两端转动连接于摇篮,放线轮的轴向垂直于中心管的轴线方向,中心管的轴向形成有空腔,中心管的侧壁开设有与空腔连通的通孔,相邻弓带之间的电线通过导向轮穿设于通孔和空腔,电机作用于地轴并可带动其转动,地轴与中心管之间传动连接。该新型相邻放线单元之间的电线通过可转动的中心管的内部走线,一方面对电线起到安全保护作用,另一方面电线占用空间小。

4.针对上述中的相关技术,发明人认为,上述电缆弓绞机在使用时,线材脱离放线轮的位置不同,容易使放线轮放出的线材松弛,导致放线轮的线材与导轮的线材之间绞合度不够高,影响电缆绞合的质量。

技术实现要素:

5.为了提高线材绞合的质量,本技术提供一种加工效果好的电缆对绞机。

6.本技术提供一种加工效果好的电缆对绞机,采用如下的技术方案:

7.一种加工效果好的电缆对绞机,包括机箱,所述机箱铰接有安全门,机箱一侧转动连接有进线筒,机箱背离进线筒的一端转动连接有出线筒,进线筒与出线筒之间转动连接有承托架,进线筒与出线筒之间固设有两根弧形导轨,进线筒与出线筒均设有走线孔,机箱设有驱动进线筒及出线筒转动的驱动装置,承托架固设有竖直的承托板,承托板固设有承托轴,承托轴转动连接有放线轮,承托板与出线筒之间设有张紧轮组,张紧轮组包括第一转向轮、上张紧轮、下张紧轮及第二转向轮,第一转向轮、第二转向轮及上张紧轮均与承托板转动连接,承托板转动连接有连接杆,连接杆上滑动连接有压块,下张紧轮与连接杆转动连接。

8.通过采用上述技术方案,线材一从进线筒进入机箱,沿弧形导轨进入出线筒内,线材二从放线轮依次经第一转向轮、上张紧轮、下张紧轮及第二转向轮进入出线筒内,下张紧轮在重力作用下自动对线材进行张紧,避免线材松弛;设置压块,便于使用者对下张紧轮进行配重,提高了张紧轮组的多适用性,驱动装置带动进线筒及出线筒转动,带动弧形导轨及弧形导轨上的线材转动,承托架在重力作用下与进线筒及出线筒发生相对转动,实现两种

线材在出线筒内对绞在一起,有效提高了线材之间绞合的质量。

9.可选的,所述承托板转动连接有水平的校正辊,校正辊中间向两端直径逐渐增大。

10.通过采用上述技术方案,设置校正辊,便于对绕卷在放线轮不同位置的线材进行校正,使线材顺利移动至第一转向轮,进而被张紧,提高线材绞合的质量。

11.可选的,所述驱动装置包括驱动电机和转动轴,转动轴与机箱转动连接,驱动电机输出轴与转动轴固定连接,进线筒与出线筒均固设有从动轮,从动轮均连接有同步带,同步带均连接有主动轮,主动轮均与转动轴固定连接。

12.通过采用上述技术方案,驱动电机带动转动轴及两个主动轮转动,经同步带及从动轮带动进线筒与出线筒同步转动,实现两种线材的对绞,结构简单操作方便。

13.可选的,所述弧形导轨背离放线轮的一侧均固设有两块平行的挡板,同一弧形导轨的两块挡板间转动连接有若干滚筒。

14.通过采用上述技术方案,设置挡板对线材进行限位,避免线材从两侧脱离弧形导轨,提高了加工稳定性;设置滚筒减小弧形导轨对线材的磨损,保障了线材的使用寿命。

15.可选的,所述承托板靠近下张紧轮的一侧固设有两个限位块,两个限位块分别位于连接杆的上方及下方。

16.通过采用上述技术方案,设置限位块对下张紧轮进行限位,限制下张紧轮的移动范围,保障了下张紧轮对线材的张紧效果,进而提高线材绞合的质量。

17.可选的,所述承托轴背离承托板的一端螺纹连接有限位螺母。

18.通过采用上述技术方案,限位螺母对放线轮进行限位,避免放线轮脱离承托轴影响加工,提高了加工的稳定性,且限位螺母便于拆卸,便于更换放线轮,结构简单操作方便。

19.可选的,所述进线筒和出线筒均转动连接有导轮。

20.通过采用上述技术方案,设置导轮,减少进线筒与出线筒对线材的磨损,保障了线材的使用寿命。

21.可选的,所述安全门设有观察窗。

22.通过采用上述技术方案,设置观察窗,便于使用者实时监控机箱内的运行状况,有利于加工的正常运行。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置张紧轮组,下张紧轮在重力作用下自动对线材进行张紧,避免线材松弛;设置压块,便于使用者对下张紧轮进行配重,提高了张紧轮组的多适用性,有效提高了线材之间绞合的质量;

25.2.通过设置校正辊,便于对绕卷在放线轮不同位置的线材进行校正,使线材顺利移动至第一转向轮,进而被张紧,提高了线材绞合的质量;

26.3.通过设置限位块,对下张紧轮进行限位,限制下张紧轮的移动范围,保障了下张紧轮对线材的张紧效果,进而提高线材绞合的质量。

附图说明

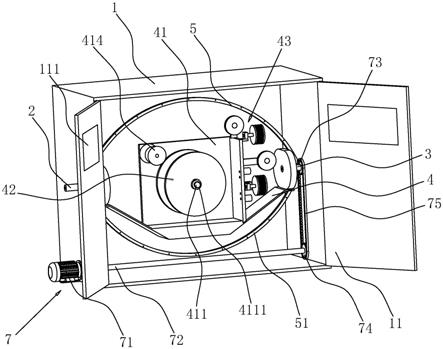

27.图1是一种加工效果好的电缆对绞机的整体结构示意图。

28.图2旨在突显走线孔及导轮的位置示意图。

29.图3旨在突显弧形导轨的结构示意图。

30.图4旨在突显张紧轮组的结构示意图。

31.附图标记说明:1、机箱;11、安全门;111、观察窗;2、进线筒;3、出线筒;4、承托架;5、弧形导轨;6、走线孔;7、驱动装置;41、承托板;411、承托轴;42、放线轮;43、张紧轮组;431、第一转向轮;432、上张紧轮;433、下张紧轮;434、第二转向轮;412、连接杆;413、压块;414、校正辊;71、驱动电机;72、转动轴;73、从动轮;74、主动轮;75、同步带;51、挡板;52、滚筒;415、限位块;4111、限位螺母;8、导轮。

具体实施方式

32.以下结合全部附图对本技术作进一步详细说明。

33.本技术实施例公开一种加工效果好的电缆对绞机。

34.参照图1,一种加工效果好的电缆对绞机,包括机箱1,机箱1呈长方形体状,采用硬度及承重能力强的不锈钢材质,不易生锈使用寿命较长。机箱1铰接有安全门11,使用者沿铰接处打开安全门11即可对机箱1内部进行操作,便于维修及更换内部组件;安全门11开设有长方形的观察窗111,观察窗111安装透明玻璃,使用者可利用观察窗111对机箱1内部的运行情况进行实时监控,不必频繁打开安全门11,对机箱1内部起到防护作用的同时,保障机器的正常运行。

35.参照图1和图2,机箱1一侧安装有进线筒2,进线筒2与机箱1转动连接,电缆对绞机运行时,线材一经进线筒2进入机箱1,机箱1背离进线筒2的一端转动连接有出线筒3,出线筒3与进线筒2同轴安装,线材一穿过出线筒3脱离机箱1,进线筒2与出线筒3均设有走线孔6,线材一从进线筒2的走线孔6脱离进线筒2,进线筒2与出线筒3之间固定安装有两根弧形导轨5,线材一沿弧形导轨5从出线筒3的走线孔6进入出线筒3;进线筒2和出线筒3的走线孔6处均转动连接有导轮8,线材一在走线孔6处经导轮8进入弧形导轨5,线材一带动导轮8转动,减少线材一在走线孔6处发生的磨损,延长线材一使用寿命。

36.参照图3,两根弧形导轨5相互背离的一侧均固定安装有两块平行的挡板51,线材一从同一根弧形导轨5的两块挡板51间经过,线材一被挡板51挡住不会从两侧脱离弧形导轨5;同一根弧形导轨5的两块挡板51间转动连接有若干滚筒52,挡板51背离弧形导轨5的一端相对滚筒52较高,线材从滚筒52上方经过,带动滚筒52转动,使线材一经过弧形导轨5的过程中所受磨损较小。

37.参照图1,机箱1下端部安装有驱动装置7,使用者利用驱动装置7带动进线筒2及出线筒3转动,两根弧形导轨5及线材一跟随进线筒2及出线筒3同步转动,驱动装置7包括驱动电机71和转动轴72,转动轴72与机箱1下端部转动连接,当其中一根弧形导轨5处于最低位置时,弧形导轨5依然位于转动轴72上方,转动轴72不会干涉弧形导轨5的转动;驱动电机71安装在机箱1外,驱动电机71输出轴与转动轴72固定连接,使用者启动驱动电机71,即可带动转动轴72转动,转动轴72沿长度方向的两端固定安装有两个主动轮74,主动轮74跟随转动轴72同步转动,进线筒2与出线筒3均固定安装有从动轮73,进线筒2与出线筒3的从动轮73分别位于转动轴72两端的主动轮74正上方且连接有同步带75,主动轮74转动经同步带75及从动轮73带动进线筒2、出线筒3及两根弧形导轨5同步转动。

38.参照图1,进线筒2与出线筒3之间安装有承托架4,承托架4位于两根弧形导轨5之间,承托架4下端部采用实心金属块,重量相对较大,承托架4靠近进线筒2与出线筒3的两端

均固定连接有连接部,连接部分别与进线筒2及出线筒3转动连接,使用者启动驱动电机71带动进线筒2及出线筒3转动时,承托架4与进线筒2及出线筒3发生相对转动,在重力作用下不跟随进线筒2及出线筒3转动;连接部设有注油孔,使用者定期利用注油孔向连接部内注入润滑油,减小连接部与进线筒2及出线筒3的摩擦,避免承托架4跟随进线筒2及出线筒3同步转动。

39.参照图1,承托架4上端部固定安装有竖直的承托板41,承托板41呈“l”形,承托板41固设有承托轴411,承托轴411沿承托架4的宽度方向安装,承托轴411转动连接有绕卷有线材二的放线轮42,放线轮42的内径略大于承托轴411的直径,放线轮42可在承托轴411上转动;承托轴411背离承托板41的一端螺纹连接有限位螺母4111,对绞机运行过程中,使用者利用限位螺母4111对放线轮42进行限位,不影响放线轮42转动的同时,避免放线轮42脱离承托轴411,需要更换放线轮42时,使用者将限位螺母4111拧下,对放线轮42进行更换后再将限位螺母4111拧上;承托板41转动连接有水平的校正辊414,校正辊414与承托轴411平行安装,校正辊414的高度略高于放线轮42,线材二从放线轮42绕到校正辊414上方,校正辊414中间向两端直径逐渐增大,线材二在放线轮42上绕卷的位置不同,经校正辊414时,向校正辊414的中间位置滑动,对线材二的位置进行校正。

40.参照图1和图4,承托板41与出线筒3之间安装有张紧轮组43,张紧轮组43包括第一转向轮431、上张紧轮432、下张紧轮433及第二转向轮434,线材二脱离校正辊414后在第一转向轮431处向下移动,绕过下张紧轮433下方移动至上张紧轮432上方,上张紧轮432与下张紧轮433均设有三条凹槽,线材二依次绕过三条凹槽后绕过第二转向轮434下方进入出线筒3,第一转向轮431、第二转向轮434及上张紧轮432均与承托板41转动连接,线材二带动第一转向轮431、第二转向轮434、上张紧轮432转动,过程中所受磨损较小,承托板41安装有连接杆412,连接杆412一端与承托板41转动连接,另一端与下张紧轮433转动连接,线材二松弛时,下张紧轮433在重力作用下带动连接杆412转动,拉长下张紧轮433与上张紧轮432之间的距离,对线材二进行张紧。

41.参照图1和图4,连接杆412上滑动连接有压块413,压块413采用实心金属材质,质量较大,使用者手动将压块413向下张紧轮433滑动时,可增大下张紧轮433对线材二的张紧能力,适用于强度较高的线材二;线材二的强度不高时,使用者滑动压块413向背离下张紧轮433的方向移动时,减弱下张紧轮433的张紧能力,使用者根据不同的线材二对压块413的位置进行调整;下张紧轮433与连接杆412转动连接,线材二可带动下张紧轮433转动,减小下张紧轮433对线材二的磨损。

42.参照图1和图4,当连接杆412转动角度过大时,容易导致下张紧轮433失去对线材二的张紧能力,承托板41靠近下张紧轮433的一侧固定安装有两个限位块415,限位块415呈圆柱状,采用橡胶材质,以减小连接杆412与限位块415碰撞发生的磨损;两个限位块415分别位于连接杆412的上方及下方,分别限制连接杆412上下转动的角度,使下张紧轮433保持对线材二有效张紧的位置,实现提高线材一与线材二之间的绞合质量。

43.本技术实施例一种加工效果好的电缆对绞机的实施原理为:使用者启动驱动电机71,带动转动轴72及主动轮74转动,经同步带75及从动轮73带动进线筒2、出线筒3及两根弧形导轨5同步转动,线材一跟随弧形导轨5同步转动,线材二从放线轮42绕到校正辊414上方,向校正辊414的中间位置滑动,对线材二的位置进行校正,线材二在第一转向轮431处向

下移动,绕过下张紧轮433下方移动至上张紧轮432上方,上张紧轮432与下张紧轮433均设有三条凹槽,线材二依次绕过三条凹槽后绕过第二转向轮434下方进入出线筒3,线材一在出线筒3内与线材二绞合在一起,线材二松弛时,下张紧轮433在重力作用下带动连接杆412转动,拉长下张紧轮433与上张紧轮432之间的距离,对线材二进行张紧,实现提高线材一与线材二之间的绞合质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1