一种安全型锂离子电池的制作方法

1.本新型涉及电化学储能装置领域,尤其涉及一种安全型锂离子电池。

背景技术:

2.锂离子电池为了避免充电过程中负极极片析锂,通常设计成负极极片包覆住正极极片的涂膜区,负极极片宽度与长度方向的尺寸均比正极极片要大,因此负极极片、正极极片在外形尺寸上形成错位区。负极极片超出正极极片,在错位区对应的正极位置形成局部空洞区。正极极片空洞区对应的负极极片受到外部挤压力易朝向正极极片空洞区变形,在正极极片边缘形成尖端应力点,引起对应区域的隔离膜劳损,引发锂离子电池内短路、自放电率大、发热、甚至自燃等安全性问题。

3.锂离子电池在智能手机、笔记本电脑、新能源汽车等领域取得了广泛的应用。为了延长应用终端的使用时间,消费者对锂离子电池的能量密度提出了更高的要求。

4.在锂离子电池能量密度不断提升的过程中也出现了些安全性问题。如智能手机应用端就发生过“电芯右上角的负极板受到压迫,导致出现了电池短路”,引起手机自燃、批量性召回事件。究其原因是制造商为了提高电池能量密度,电池负极板与铝塑膜包装袋内坑的空间设计过小,外包装铝塑膜将负极板压迫变形,并与正极板端面形成尖端应力点,引起对应区域的隔离膜劳损,引发了锂离子电池内短路、发热、自燃。

5.在全球碳中和共识下,新能源汽车受到了主要国家的战略支持。中国更是将动力电池系统重量能量密度作为应用推广财政补贴的核心考核指标。各制造商为了提升能量密度,推出了ctp、刀片电池等设计方案,将锂离子电池越做越大、电池包结构越做越简洁。新能源汽车应用路况复杂,其内的锂离子电池长期受到各个方向的振动冲击。当锂离子电池做大后,自身重量显著增加,引起锂离子电池对抗振动冲击的能力更加敏感,甚至出现振动性能下降的现象,导致锂离子电池内部结构被破坏,进而引起锂离子电池内短路。

6.因此很有必要提高锂离子电池的安全性能。

技术实现要素:

7.为了改善锂离子电池安全性问题,本发明提供了一种安全型锂离子电池,其技术方案如下:

8.一种安全型锂离子电池,核心部件为电芯,由隔离膜、负极极片、隔离膜、正极极片、隔离膜、负极极片、隔离膜依序叠片或卷绕而成,其特征在于:在电芯主平面,设计正极极片外形尺寸与负极极片一致,正极极片与负极极片重合,电芯结构设计上没有正极极片、负极极片错位区。

9.所述正极极片包括正极极片本体、正极极片绝缘层、正极极耳和绝缘胶带,正极极片本体为正极活性材料涂覆区,正极极片本体两条外边缘涂覆有正极极片绝缘层,另外两条外边缘粘贴有绝缘胶带。

10.所述正极极耳与正极极片绝缘层相邻的区域有绝缘层。

11.所述负极极片包括负极极片本体和负极极耳,负极极片本体为负极活性材料涂覆区,负极极耳与负极极片本体相邻的区域也有负极活性材料涂覆。

12.本实用新型的特点是:通过在正极极片长度方向两边设计绝缘涂层、在正极极片宽度方向两边设计粘贴绝缘胶带。在电芯主平面,设计正极极片外形尺寸与负极极片一致,正极极片与负极极片重合。从电芯产品设计上消除应力不均的正极极片、负极极片错位区,增加电芯内正极极片、负极极片整体受力强度。同时,为了减少极片加工制程中毛刺、降低毛刺引起的内短路风险,上述方案的正极极耳与正极极片绝缘层相邻的区域有绝缘层、负极极耳与负极极片本体相邻的区域也有负极活性材料涂覆。

13.本实用新型的有益效果是:从电芯产品设计上消除应力不均的正极极片、负极极片错位区,增加电芯内正极极片、负极极片整体受力强度,从电芯结构设计上解决错位区极片受挤压变形而导致的电池内短路问题,从而提高锂离子电池的安全性。

附图说明

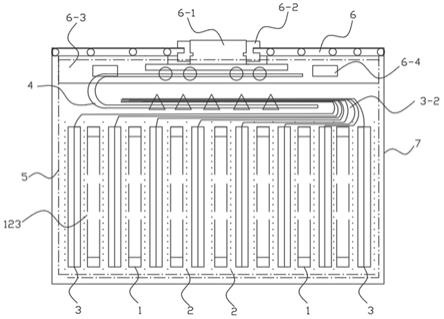

14.图1:一种安全型锂离子电池结构示意图。

15.图2:电芯正负极错位设计错位区内短路失效机理示意图。

16.图3:叠片工艺正极极片涂布及成型方案示意图。

17.图4:卷绕工艺正极极片涂布及成型方案示意图。

18.图5:叠片工艺正极极片成型示意图。

19.图6:卷绕工艺正极极片成型示意图。

20.图7:叠片工艺负极极片成型示意图。

21.图8:卷绕工艺负极极片成型示意图。

22.图9:叠片工艺电芯设计方案示意图。

23.图10:卷绕工艺电芯设计方案示意图。

24.图中,正极极片1、正极基材1

‑

1、正极极片本体1

‑

2、正极极片绝缘层1

‑

3、正极极耳1

‑

4、绝缘胶带1

‑

5、隔离膜2、负极极片3、负极极片本体3

‑

1、负极极耳3

‑

2、负极转接片4、绝缘膜5、顶盖盖板6、负极极柱6

‑

1、负极极柱绝缘塑胶6

‑

2、顶盖内塑胶件6

‑

3、绝缘膜与顶盖内塑胶件热融合区6

‑

4、金属方壳7、内短路失效区域13、正负极错位区313、电芯123。

具体实施方式

25.下面结合附图和具体实施方式,对本实用新型及其有益效果进行详细说明。

26.先参考附图2:电芯正负极错位设计错位区内短路失效机理示意图,说明现有技术方案要解决的问题。电芯(图中未标注)通常设计成负极极片3包覆住正极极片1,负极极片3在宽度与长度方向的尺寸均比正极极片1要大,因此负极极片3、正极极片1在外形尺寸上形成正负极错位区313。负极极片3超出正极极片1,在正负极错位区313对应的正极极片1位置形成局部空洞区。负极极片3受到外部挤压力易朝向正极极片1的空洞区变形,在正极极片1边缘形成尖端应力点,对应区域的隔离膜2劳损后,形成内短路失效区域13,导致锂离子电池内短路、发热、自燃。

27.实施方式1,以金属方壳锂离子电池为例详细说明。

28.参考附图1:一种安全型锂离子电池结构示意图,参考附图2:电芯正负极错位设计

错位区内短路失效机理示意图,说明本发明所述的一种安全型锂离子电池。

29.包括:电芯123,所述电芯123包括正极极片1、隔离膜2、负极极片3;

30.负极转接片4,所述负极转接片4一端以超声波焊接的方式连接负极极耳3

‑

2,另一端以激光焊接的方式连接负极极柱6

‑

1。

31.正极转接片(未图示),所述正极转接片一端以超声波焊接的方式连接正极极耳1

‑

4,另一端以激光焊接的方式连接正极极柱(未图示);

32.绝缘膜5,所述绝缘膜5包裹电芯123,并与顶盖内塑胶件6

‑

3以热熔接方式保持固定;

33.金属方壳7,所述金属方壳7容纳包裹绝缘膜的电芯123,并与顶盖盖板6以激光焊接的方式连接在一起;

34.顶盖盖板6,所述顶盖盖板6装配有负极极柱6

‑

1、负极极柱绝缘塑胶6

‑

2、正极极柱(未图示)、正极极柱导电塑胶(未图示)、顶盖内塑胶件6

‑

3,并设置有防爆阀(未图示)、注液孔(未图示);

35.电解液(未图示),所述电解液(未图示)通过顶盖盖板6的注液孔(未图示)添加至锂离子电池内部。

36.下面以叠片工艺为示例说明电芯123的主要加工制造过程。

37.参考附图3:叠片工艺正极极片涂布及成型方案示意图、图5:叠片工艺正极极片成型示意图,在正极基材1

‑

1两面以间隙涂布的方式涂覆正极极片本体1

‑

2、正极极片绝缘层1

‑

3。依据极片设计尺寸(如图中虚线所示),以激光切割或五金冲切的方式形成正极极片外形,包括正极极耳1

‑

4,再在正极极片本体1

‑

2外边缘没有正极极片绝缘层1

‑

3的两条外边缘两边粘贴绝缘胶带1

‑

5,形成正极极片1。其中正极极耳1

‑

4与正极极片绝缘层1

‑

3相邻的区域有绝缘层。

38.参考附图7:叠片工艺负极极片成型示意图,在负极基材(未图示)两面以连续涂布的方式涂覆负极极片本体3

‑

1,以激光切割或五金冲切的方式形成负极极片本体3

‑

1、负极极耳3

‑

2,形成负极极片3。其中负极极耳3

‑

2与负极极片本体3

‑

1相邻的区域也有负极活性材料涂覆。

39.参考附图1:一种安全型锂离子电池结构示意图、附图9:叠片工艺电芯设计方案示意图。将隔离膜2、负极极片3、隔离膜2、正极极片1、隔离膜2、负极极片3、隔离膜2依序叠片而成。在电芯123主平面,设计正极极片1的外形尺寸与负极极片3一致,正极极片1与负极极片3重合。在电芯123主平面,隔离膜2超出正极极片1及负极极片3。在组合顺序上,正极极片1两面被隔离膜2包覆、并且隔离膜2外侧对应有负极极片3,而且负极极片3外侧对应有隔离膜2。电芯123结构设计上没有正负极错位区313。

40.下面以卷绕工艺为示例说明电芯123的主要加工制造过程。

41.图4:卷绕工艺正极极片涂布及成型方案示意图、图6:卷绕工艺正极极片成型示意图。在正极基材1

‑

1两面以连续涂布的方式涂覆正极极片本体1

‑

2、正极极片绝缘层1

‑

3。依据极片设计尺寸(如图中虚线所示),以激光切割或五金冲切的方式形成正极极片外形,包括正极极耳1

‑

4。再在正极极片本体1

‑

2外边缘没有正极极片绝缘层1

‑

3的两条外边缘两边粘贴绝缘胶带1

‑

5,形成正极极片1。其中正极极耳1

‑

4与正极极片绝缘层1

‑

3相邻的区域有绝缘层。

42.参考附图8:卷绕工艺负极极片成型示意图,在负极基材(未图示)两面以连续涂布的方式涂覆负极极片本体3

‑

1,以激光切割或五金冲切的方式形成负极极片本体3

‑

1、负极极耳3

‑

2,形成负极极片3。其中负极极耳3

‑

2与负极极片本体3

‑

1相邻的区域也有负极活性材料涂覆。

43.参考附图1:一种安全型锂离子电池结构示意图、图10:卷绕工艺电芯设计方案示意图。将隔离膜2、负极极片3、隔离膜2、正极极片1依序卷绕而成。在电芯123主平面,设计正极极片1的外形尺寸与负极极片3一致,正极极片1与负极极片3重合。在电芯123主平面,隔离膜2超出正极极片1及负极极片3。在组合顺序上,正极极片1两面被隔离膜2包覆、并且隔离膜2外侧对应有负极极片3,而且负极极片3外侧对应有隔离膜2。电芯123结构设计上没有正负极错位区313。

44.实施方式2,以铝塑膜包装电芯123形成软包装锂离子电池为例,简要说明安全型锂离子电池。所述软包装锂离子电池,包括:

45.电芯,所述电芯包括负极极片、隔离膜、正极极片;

46.正极转接片组件,所述正极转接片组件焊接连接正极极片;

47.负极转接片组件,所述负极转接片组件焊接连接负极极片;

48.铝塑包装膜,所述铝塑包装膜成型后容纳电芯、电解液,并将正极转接片组件、负极转接片组件局部封装后形成锂离子电池内部密封空间;

49.电解液,所述电解液通过成型后的铝塑包装膜气袋口添加至锂离子电池内部。

50.电芯123的制造工艺可以选择上述叠片或卷绕工艺。其它组件加工、装配方法可选行业通用技术,在此不展开细述。

51.实施方式3,以圆柱形壳体包装电芯123形成圆柱形锂离子电池为例,简要说明安全型锂离子电池。所述圆柱形锂离子电池,包括:

52.电芯,所述电芯包括负极极片、隔离膜、正极极片;

53.正极极耳,所述正极极耳焊接连接正极极片;

54.负极极耳,所述负极极耳焊接连接负极极片;

55.正极盖帽组件,所述正极盖帽组件焊接连接正极极耳,并与圆柱壳体机械连接,形成锂离子电池内部密封空间;

56.圆柱形壳体,所述圆柱形壳体容纳电芯、电解液,壳体底部与负极极耳焊接连接,壳体顶部与正极盖帽组件机械压合封装后形成锂离子电池内部密封空间;

57.电解液,所述电解液通过圆柱壳体顶部口添加至锂离子电池内部。

58.其电芯123的制造工艺与上述卷绕工艺类似,主要差异在于圆柱形锂离子电池极耳数量减小、正极极耳与负极极耳位于电芯123两端。其它组件加工、装配方法均可选行业通用技术,在此不展开细述。

59.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

60.上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容

对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1