一种高精度桥接型连接器的制作方法

1.本实用新型涉及连接器的技术领域,具体涉及一种高精度桥接型连接器。

背景技术:

2.现有技术中的两pcb板的互联是通过两连接器(或一个产品)的硬性互联,如连接器与pcb板采用插接后焊接的硬连接方式,连接器与连接器之间才有对接插接的硬连接方式,这种连接方式结构的位置不允许出现偏差,若产品尺寸存在偏差时可能会存在一定的内应力无法释放造成产品开裂等问题发生。

3.现有连接器在使用中有如下局限性:两pcb板搭建桥接所使用的连接器产品个数多,操作复杂,成本高;用一个连接器硬性互联时,不存在弹性,连接器容易开裂损坏,并且不易更换;连接器需进行焊接工艺安装固定在pcb板上,操作复杂,且原有的连接器定位精度较低,smt制程置件后经常会出现焊锡脚与pad发生偏移,从而影响连接器的可靠性,对于小间距结构的连接器,根本无法进行桥接应用,从而影响主板空间。

技术实现要素:

4.针对上述现有技术的不足,本实用新型提供了一种高精度的桥接型连接器。

5.为达到上述发明目的,本实用新型所采用的技术方案为:

6.提供一种高精度桥接型连接器,其包括连接壳体、桥接簧片和簧片固定套,连接壳体上设置有上下开口的空腔,空腔内壁的下端设置有安装沉台,簧片固定套固定设置在安装沉台内,若干桥接簧片固定设置在簧片固定套上,若干桥接簧片互不接触的排列在簧片固定套上。

7.进一步地,桥接簧片包括簧片本体和弹性触头,弹性触头呈弧形,弹性触头设置在簧片本体的两端。

8.进一步地,安装沉台内固定设置有两个簧片固定套,两个簧片固定套之间通过若干交叉的t型卡台相互卡合连接,两个簧片固定套上的桥接簧片的弹性触头相背设置。

9.进一步地,安装沉台内设置有方形通孔和l型卡件,簧片固定套上设置有压合固定在方形通孔上的凸起部,两个簧片固定套的两端上设置有与l型卡件卡合限位的凹槽。

10.进一步地,凸起部的上端设置有平滑的斜面。

11.进一步地,连接壳体上设置有卡合在pcb板上的定位柱,定位柱呈方体结构,定位柱设置在连接壳体的底部。

12.进一步地,连接壳体底部的两端设置有固定耳,固定耳通过卡板固定连接在下端pcb板上。

13.进一步地,连接壳体上设置有光纤探测孔,光纤探测孔贯穿连接壳体的上d端和下端。

14.进一步地,连接壳体上设置有若干个散热孔,散热孔均匀排列在连接壳体的表面。

15.本实用新型的有益效果为:

16.1.连接器结构简单,占用空间小,不需要焊接工艺,且通过独特的结构设计,提升了连接器的定位精度。

17.2.弹性触头压合在pcb板的触点上,避免了复杂的焊接工艺,并且弹性触头与触点之间弹力的存在,使其连接更加紧密。

18.3.簧片固定套之间的卡合方式简单,易拆卸,稳定性强;簧片固定套上的桥接簧片的弹性触头相背设置,极大的增加了桥接簧片的数量,从而增加了pcb板触点的连接数量,并且占用空间小,实用性强。

19.4.安装沉台和簧片固定套的连接结构简单,操作方便,可拆装,连接方式稳固,不易发生相对位置的偏移,是达到高精度桥接的一个重要因素。

20.5.斜面的设置,便于簧片固定套上的凸起部卡合在安装沉台上的方形通孔内。

21.6.相比横截面为圆形的定位柱,横截面为菱形的定位柱的定位更加稳定可靠,并且定位柱使连接壳体与下端pcb板的相对位置固定,并且在使用过程中不易发生偏移,从而保证桥接的高精度。

22.7.卡板作为连接壳体与下端pcb板的固定连接件,使两者稳固牢靠的连接在一起。

23.8.连接壳体上设置有用于smt制程中的光纤探测孔,使定位更加准确。

24.9.连接壳体上设置有散热孔,增强了连接壳体的工作过程中的散热功能。

附图说明

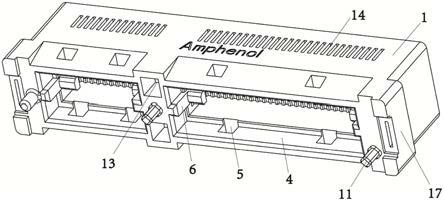

25.图1为连接器的示意图。

26.图2为连接壳体的示意图。

27.图3为桥接簧片和簧片固定套的连接示意图。

28.图4为桥接簧片和簧片固定套的仰视图。

29.图5为连接器与pcb板的连接示意图。

30.其中,1、连接壳体,2、簧片固定套,3、桥接簧片,4、安装沉台,5、方形通孔,6、l型卡件,7、凸起部,8、凹槽,9、簧片本体,10、弹性触头,11、定位柱,12、卡板,13、光纤探测孔,14、散热孔,15、上端pcb板,16、下端pcb板,17、固定耳,18、t型卡台。

具体实施方式

31.下面对本实用新型的具体实施方式进行描述,以便于本技术领域的技术人员理解本实用新型,但应该清楚,本实用新型不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本实用新型的精神和范围内,这些变化是显而易见的,一切利用本实用新型构思的实用新型创造均在保护之列。

32.如图1和图5所示,本方案的高精度桥接型连接器包括连接壳体1、桥接簧片3和簧片固定套2,连接壳体1上并排设置有两个上下开口的空腔,空腔内壁的下端设置有安装沉台4,簧片固定套2固定设置在安装沉台4内,簧片固定套2上固定设置有若干的桥接簧片3,桥接簧片3互不接触的均匀排列在簧片固定套2上,桥接簧片3的两端分别与pcb板上的触点位置对应,且与pcb板上的触点连接导通。这样设置的优点在于连接器结构简单,占用空间小,不需要焊接工艺,且通过独特的结构设计,提升了连接器的定位精度。

33.特别地,如图1和图2所示,本方案的连接壳体上设置有两个空腔、两个安装沉台4

和对应的四个簧片固定套2,这样设置的目的在于,当簧片固定套2上的桥接簧片3数量过多时,簧片固定套2上的桥接簧片3的稳定性就会降低,从而影响桥接簧片3的高精度,因此通过采用多个簧片固定套2和安装沉台4的方式,来增强桥接簧片3的稳定性,从而保证桥接簧片3的高精度。

34.两个空腔内设置的安装沉台4和簧片固定套2的结构相同,故下面对其中一个空腔内的安装沉台4和簧片固定套2的连接关系进行表述。

35.如图4所示,两个簧片固定套2之间通过t型卡台18相互卡合的方式固定连接,卡合方式简单,易拆卸,稳定性强。

36.如图2和3所示,安装沉台4的正面内壁和后面内壁分别设置有两个方形通孔5,方形通孔5贯穿至连接壳体1的表面。簧片固定套2与安装沉台4的接触面上对应的设置有压合固定在方形通孔5上的凸起部7,凸起部7上设置有一个平滑的斜面,斜面与簧片固定套2所在平面相交的水平线位于凸起部7的上端。斜面的设置,便于簧片固定套上的凸起部卡合在安装沉台上的方形通孔内。

37.安装沉台4两侧面的内壁上分别设置有l型卡件6,l型卡件6可看做是由两个条形卡件通过端部垂直固定连接在一起所构成,l型卡件6的其中一个条形型卡件竖直的固定在安装沉台4的侧面内壁上,另一个条形卡件位于安装沉台4的上端且与侧面内壁所在的平面垂直,相卡合的两个簧片固定套2的两端设置有与竖直固定在安装沉台4侧面内壁的条形卡件相卡合限位的凹槽8。

38.具体实施时,卡合连接的两个簧片固定套2通过挤压的方式从连接壳体1底部水平的设置在安装沉台4内,簧片固定套2上的凹槽8与l型卡件6相卡合,使簧片固定套2限位固定在安装沉台4内,凸起部7的下端刚好卡合在方形通孔5上,在与安装沉台4上的l型卡件6的共同配合下,使簧片固定套2固定设置在安装沉台4内。这样设置的优点在于,安装沉台4和簧片固定套2的连接结构简单,操作方便,可拆装,连接方式稳固,不易发生相对位置的偏移,是达到高精度桥接的一个重要因素。

39.如图3所示,桥接簧片3包括簧片本体9和弹性触头10,弹性触头10呈弧形,弹性触头10设置在簧片本体9的两端,每个桥接簧片3互不接触,本实施例的簧片固定套2上设置有若干的桥接簧片3,每个桥接簧片3均匀排列,且互不接触,相互卡合的两个簧片固定套2上的桥接簧片3镜像对称,且弧形的弹性触头10相背设置。弹性触头10压合在pcb板的触点上,避免了复杂的焊接工艺,并且弹性触头10与触点之间弹力的存在,使其连接更加紧密,簧片固定套2上桥接簧片3的设置,极大的增加了桥接簧片3的数量,从而增加了pcb板触点的连接数量,并且占用空间小,实用性强。

40.如图2和图5所示,连接壳体1上设置有定位柱11,所述定位柱11呈方体结构,定位柱11的横截面为菱形,相比横截面为圆形的定位柱11,横截面为菱形的定位柱11的定位更加稳定可靠,定位柱11设置在连接壳体1的底部,并卡合在下端pcb板16上,使连接壳体1与下端pcb板16相对位置固定,并且在使用过程中不易发生偏移,从而保证桥接的高精度。

41.如图1和图5所示,连接壳体1底部的两端设置有固定耳17,固定耳17通过卡板12固定连接在下端pcb板16上,卡板12作为连接壳体1与下端pcb板16的固定连接件,使两者稳固牢靠的连接在一起;特别地,上端pcb板15与连接壳体1采用插合的方式连接,插合的位置偏差不影响桥接簧片3的高精度。

42.如图2所示,连接壳体1上设置有光纤探测孔13,光纤探测孔13纵向贯穿连接壳体1,光纤探测孔13用于smt制程中的光纤探测,以使定位更加准确。

43.如图2所示,连接壳体1上设置有若干个散热孔14,散热孔14并排均匀分布在连接壳体的表面,散热孔14增强了连接壳体1的工作过程中的散热功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1