一种组合式变压器骨架的制作方法

1.本实用新型涉及变压器设计领域,特别涉及一种适用于要求开板、小体积的组合式变压器骨架结构。

背景技术:

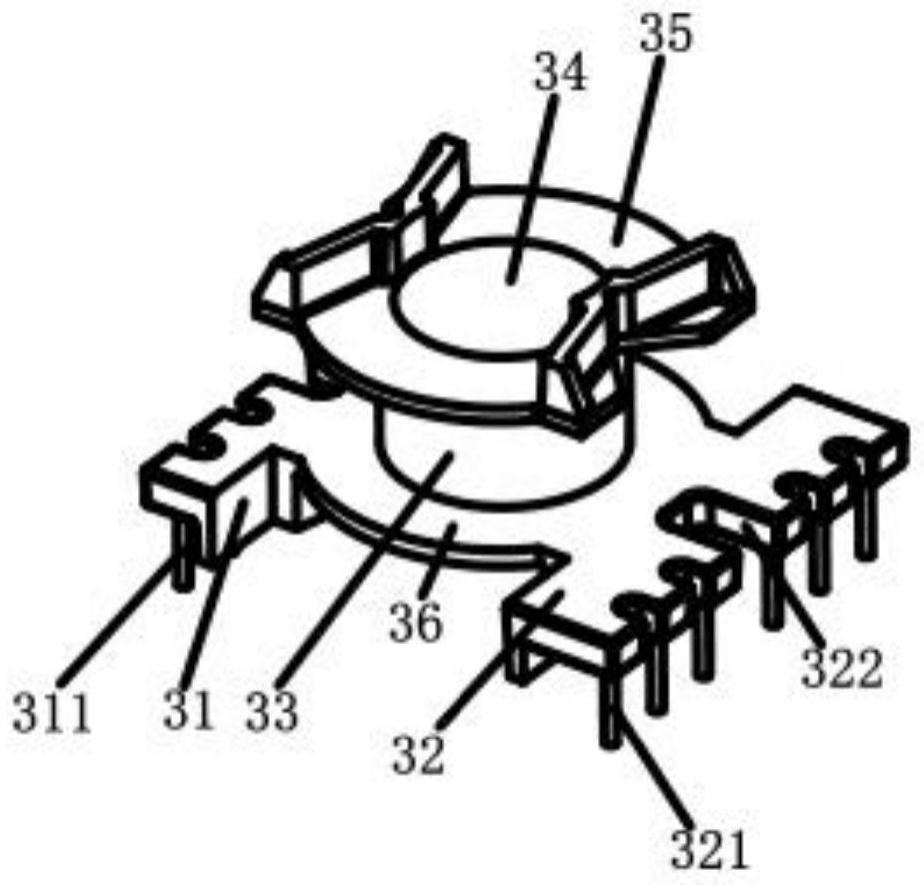

2.当今开关电源产品中,对于开板式小体积的开关电源,为了满足电源的原边电路与副边电路之间的安规距离的设计要求,需要增加原边电路和副边电路之间的电气间隙和爬电距离,传统的方法是直接增大原边电路和副边电路导电零部件之间的间隔距离,导致直接加大变压器骨架的整体尺寸。

3.如图1所示,现有技术中的变压器的骨架结构,包括两个基座31、32和设置在两个基座31、 32之间的绕线架33,绕线架33垂直开设有中心孔34,绕线架两端向外延伸形成第一环形挡片 35和第二环形挡片36,在两个挡片的垂直方向增设限位板,两个基座31、32上分别嵌装有用于连接外部电路的金属引脚311和321,嵌装在基座31侧面上的金属引脚311用于连接原边电路,嵌装在基座32侧面上的金属引脚312用于连接副边电路。

4.为了增加原边电路和副边电路之间导电零部件的电气间隙与爬电距离,一般的方法是需要大幅度增加基座31或32的整体大小,或者采用飞线的方式(使用较长的三层绝缘线通过金属引脚312及导线槽322引出直接作为副边电路的导线),或者需利用绝缘胶带包裹磁芯、绕线和骨架组装。由于大幅度增加基座31、32的整体尺寸需要改变电路板与之配合的整体尺寸结构,而使用飞线不容易固定线材,浪费变压器一端pin脚。而且,需要额外的加工工序,如焊接导线,缠绝缘胶带等,对产品的可靠性有一定的影响,同时增加了变压器的生产工艺难度并增加了生产成本。

5.因此,有必要对现有技术进行改进。

技术实现要素:

6.本实用新型的目的是提供一种组合式变压器骨架,能够增大变压器导电零部件的电气间隙和爬电距离,还可以有效防止原副边线材相互接触。

7.为实现上述目的,本实用新型是通过以下技术方案来实现的:

8.一种组合式变压器骨架,用于变压器中,骨架包括第一本体和第二本体;

9.所述第一本体包括绕线架以及设于绕线架一侧的基座,所述基座嵌装有用于连接并固定变压器原边线材的金属引脚,所述绕线架与基座的连接处设有凹陷位;

10.所述第二本体设有前挡板、后挡板以及连接前挡板和后挡板的两相对侧挡板,前挡板、后挡板和两侧挡板围成一空腔,前挡板开设有连通所述空腔的空部,所述第一本体经所述空部安装于第二本体的空腔内,且第一本体的凹陷位与第二本体的前挡板组合形成限位结构,且所述后挡板与所述绕线架之间形成供变压器副边线材导出的间隔空间。

11.进一步地,所述后挡板设有过线槽,所述过线槽用于导出变压器的副边线材。

12.进一步地,所述后挡板向所述空腔内凹形成圆弧凹陷,且在所述圆弧凹陷的下方

设有外孔,所述外孔用于连接并固定副边线材。

13.进一步地,所述后挡板的两端分别设有过线槽,且设有过线槽的后挡板向所述空腔内凹分别形成第一圆弧凹陷和第二圆弧凹陷,且在所述第一圆弧凹陷和第二圆弧凹陷的下方分别设有第一外孔和第二外孔。

14.进一步地,所述过线槽的深度小于2mm。

15.进一步地,所述基座上设有带斜坡的导线槽,且所述斜坡的斜面与水平面的夹角为20度至45度。

16.进一步地,所述第二本体的高度大于12mm,其中,所述空腔的厚度大于或等于0.8mm。

17.进一步地,所述绕线架的两端向外延伸形成挡片,且在与所述基座同一侧的挡片边缘分别设有第一限位板和第二限位板,与所述基座相对侧的挡片边缘分别设有第三限位板和第四限位板。

18.进一步地,所述第一限位板和第二限位板为方形,所述第三限位板和第四限位板为拱桥形。

19.由于上述技术方案的运用,本实用新型组合式变压器骨架的有益效果在于:

20.(1)变压器骨架通过第一本体与第二本体组合,且第二本体设有过线槽用于导出变压器的副边线材,增大了变压器磁芯与副边线材之间的电气间隙和爬电距离,而无需大幅度增大变压器骨架基座的整体尺寸。

21.(2)副边利用飞线工艺,把副边线材通过第二本体设有的外孔固定,充当pin脚使用,省去骨架本体的一端基座和金属pin脚,整体减小变压器体积,同时外孔的固定作用可让线材自动过炉焊接,无需人工手焊。

22.(3)基座设有带斜坡的导线槽,在起收线时,线材会陷入导线槽中,可有效地隔开原副边线材,防止各绕组之间的线材交叉接触。

23.(4)使用本实用新型,不需要对磁芯进行背面胶带的包裹,即可满足安规要求,不仅减少材料成本,还减少人工粘胶纸的工时成本。

附图说明

24.图1是现有技术变压器骨架的立体图;

25.图2是本实用新型组合式变压器骨架的立体图;

26.图3是本实用新型组合式变压器骨架另一视角的立体图;

27.图4是本实用新型组合式变压器骨架第一本体的立体图;

28.图5是本实用新型组合式变压器骨架第一本体另一视角的立体图;

29.图6是本实用新型组合式变压器骨架第二本体的立体图;

30.图7是本实用新型组合式变压器骨架第二本体另一视角的立体图。

具体实施方式

31.下面结合附图和具体实施例对本实用新型作进一步的详细说明:

32.如图2至图3所示,本实用新型组合式变压器骨架包括第一本体1和第二本体2,如图4 至图5所示,第一本体1包括垂直开设有中心孔的绕线架11以及设于绕线架11一侧的基

座 13,绕线架11的两端向外延伸形成第一挡片14和第二挡片15,第二挡片15与基座13连接,且第二挡片15的横向长度与基座13的横向长度相等,在第二挡片15与基座13的连接处分别形成有第一凹陷位132和第二凹陷位133,凹陷位132和凹陷位133为左右对称的结构,在两个挡片的垂直方向增设限位板,且限位板位于挡片边缘,在与基座13同一侧的第一挡片 14和第二挡片15上分别设置有第一限位板141和第二限位板151,在与基座13相对侧的第一挡片14和第二挡片15上分别设置有第三限位板142和第四限位板152,第一限位板141 和第二限位板151为方形,第三限位板142和第四限位板152为拱桥形,拱桥形的限位板有利于副边线材伸出线。

33.基座13上嵌装有金属引脚12,且金属引脚12的数量为六个,金属引脚12用于连接并固定原边线材。基座13上还设有带斜坡的导线槽,且斜坡的斜面与水平面的夹角为20度至 45度,在起收线时,线材会陷入导线槽中,可有效地隔开原副边线材,防止各绕组之间的线材交叉接触。

34.如图6至图7所示,第二本体2设有前挡板21、侧挡板22、后挡板23和侧挡板24,且由前挡板21、侧挡板22、后挡板23和侧挡板24围成一空腔,前挡板21开设有连通空腔的空部,第一本体1经空部安装于第二本体2的空腔内,且第一本体1的第一凹陷位132和第二凹陷位133分别与第二本体2的前挡板21组合形成限位结构,第一本体1与第二本体2组合后,后挡板23与绕线架11之间形成供变压器副边线材导出的间隔空间。

35.如图7所示,后挡板23两端分别设有第一过线槽235和第二过线槽236,用于导出变压器的副边线材,设有第一过线槽235和第二过线槽236的后挡板向空腔内凹分别形成第一圆弧凹陷231和第二圆弧凹陷232,使后挡板23在中间处形成凸起空间,有利于副边线材伸出线。第一过线槽235和第二过线槽236的深度小于2mm。另外,在第一圆弧凹陷231和第二圆弧凹陷232的下方分别设有第一外孔233和第二外孔234,第一外孔233和第二外孔234 分别用于连接并固定副边线材,两端的圆弧凹陷和外孔均对称设计。第二本体2的高度大于 12mm,其中,底板的厚度大于等于0.8mm,使变压器原副边距离满足安规设计要求。

36.本实施例中第一本体1的绕线架11中心孔为圆形,在第一本体1与第二本体2组合时,为了增加第二本体2空腔的空间,侧挡板22和侧挡板24呈圆弧状,以增加第二本体2空腔的空间。

37.本实施例中基座13上的金属引脚12用于连接并固定原边线材,副边线材经后挡板23与绕线架11之间形成的间隔空间导出,再由后挡板23两端的第一过线槽235和第二过线槽236 伸出线,并通过第一外孔233和第二外孔234连接并固定,外孔充当副边侧pin脚使用,省去一端基座和金属pin脚的设置,有效地减小骨架体积。

38.本实用新型组合式变压器骨架通过第一本体1与第二本体2的组合,增大了变压器磁芯到副边电路导电零部件之间的最短绝缘表面路径,可满足变压器磁芯和副边电路导电零部件之间的电气间隙与爬电距离要求,避免了在磁芯外部包覆绝缘胶带来实现变压器磁芯与副边电路导电零部件之间的电气间隙和爬电距离要求,从而降低了材料成本与工时成本,提高可靠性与一致性的同时提高了生产效率。

39.为了满足不同的安规距离要求,还可以小幅度的增大后挡板23的高度。导线槽中的斜坡通过较小的夹角角度形成较长且平缓的斜坡面,让原副边线材的起收线段部分可直接沿垂直方向拉出、分开,避免了起收线段经水平方向拉出时与线包主体的交叉,更好地保

证了原副边绕线包两者的安规距离,为节省起收线端增加套管等辅助隔离的工序提供条件。

40.本实用新型的实施方式不限于此,在本实用新型上述基本技术思想前提下,按照本领域的普通技术知识和惯用手段对本实用新型内容所做出其它多种形式的修改、替换或变更,均在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1