一种表贴矩形封装结构双线圈模压电感器的制作方法

1.本实用新型涉及一种表贴矩形封装结构双线圈模压电感器,属于电感器技术领域。

背景技术:

2.电感器作为电子产业中三大基础元件之一,被广泛应用于各个电子领域里面,在电源电路中,电路通常需要通过很大电路,需要电感器可以承受大电流能力,因此必须要在有限的空间内不仅获取更高的电感量,同时还要兼顾电感器必须具有低损耗、极低的直流电阻,以确保电感器承受足够大的电流。通常在电源电路中所见的电感器封装大都是正方形结构的,电感器本体的常规比例基本为1:1的关系,很难满足一些特定的矩形封装要求的电路使用。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种表贴矩形封装结构双线圈模压电感器,以解决上述现有技术中存在的问题。

4.本实用新型采取的技术方案为:一种表贴矩形封装结构双线圈模压电感器,包括串联的双绕组、磁芯板、柱状磁芯、外壳和金属引出端,柱状磁芯采用两个,对称固定连接在磁芯板上部,双绕组分别缠绕在两个柱状磁芯上构成磁芯绕组,双绕组的两自由端分别连接两个金属引出端,两个金属引出端固定连接在磁芯板底部,外壳盖合在磁芯绕组上采用塑胶塑封且磁芯板朝外壳底部开口端。

5.优选的,上述双绕组为圆形双线圈串联结构,采用聚酰亚胺或改良聚酰亚胺漆膜包覆的同一漆包扁平铜线绕制。

6.优选的,上述金属引出端与双绕组为一体结构,金属引出端由绕组引出处向绕组相反方向以一倍线厚度为半径折弯,在引出端尾部再向绕组以一倍线厚度为半径反折。

7.优选的,上述柱状磁芯与磁芯板为一体结构。

8.一种表贴矩形封装结构双线圈模压电感器的制造方法,该方法为:串联的双绕组为一整体的具有两个绕向相反的螺旋线圈构造而成,绕组两端保留足够长的引线,需经去漆覆锡处理,弯折成形表贴结构的镀锡的金属引出端,绕组与金属引出端之间插入已经成型好的由磁性材料制作的磁性板,将两个圆柱状磁芯分别插入两个绕组中部,将整个绕组零部件填埋入磁性浆料内,采用模压注塑成型工艺,将磁性浆料压铸成磁性包封层完全包封住绕组。

9.一种表贴矩形封装结构双线圈模压电感器的制造方法,具体步骤如下:

10.(1)首先将漆包扁平铜线以右旋或左旋方式绕制成螺旋状,形成第一个线圈,紧接着将铜线以斜角方式拉出另一线圈距离,再次以左旋或右旋方式(同第一个线圈旋转方向相反)绕制成螺旋状,形成第二个线圈,并预留两端线头长度不低于两倍线圈直径;

11.(2)制备压制用磁性浆料,磁性浆料中的磁粉颗粒为羟基铁粉、铁镍合金或纯铁,

磁粉的磁导率10~75;磁粉应经过有机粘接剂、润滑剂、固化剂混合绝缘包覆处理;

12.(3)制备压制用柱状磁芯和磁芯板,磁芯是铁氧体、羟基铁粉、铁镍合金、铁硅或铁硅铝材质,在压力不低于800mpa下压铸成型并经绝缘处理;

13.(4)采用激光去漆技术将线圈线头四周的漆膜去除掉;

14.(5)将双线圈线头弯折成型;

15.(6)将磁芯板插入双线圈线头弯折所形成的槽口,并调整磁芯板位置;

16.(7)将柱状磁芯放入双线圈内;

17.(8)将上述装配好的产品放入模压的模具中;

18.(9)将磁性浆料倒入模具中,对模具中施加20mpa压力压制,使得线圈、磁芯和浆料为一体后脱模,得到镶嵌有线圈的磁体;

19.(10)进行热处理;先进行预热60℃,120分钟;再热处理180℃,240分钟。

20.本实用新型的有益效果:与现有技术相比,本实用新型采用串联双线圈模式替代了传统的单线圈模式。与传统的单线圈模式比,串联双线圈模式提高了一倍的圈数,电感量提高2倍;构成矩形封装结构,便于提供相对较远的引出端,适合用于矩形封装要求的电路,这种电路因传统的正方形结构电感器的引出端之间过于接近,无法贴合在矩形封装电路上。

附图说明

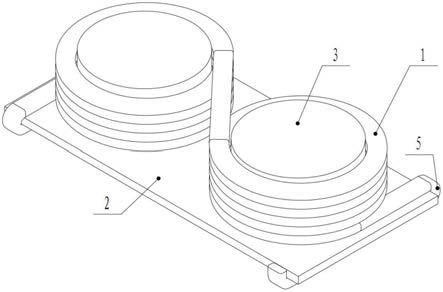

21.图1是瓷芯绕组的立体结构示意图;

22.图2是模压电感器的立体结构示意图。

具体实施方式

23.下面结合附图及具体的实施例对本实用新型进行进一步介绍。

24.实施例1:如图1-2所示,一种表贴矩形封装结构双线圈模压电感器,包括串联的双绕组1、磁芯板2、柱状磁芯3、外壳4和金属引出端5,柱状磁芯3采用两个,对称固定连接在磁芯板2上部,双绕组1分别缠绕在两个柱状磁芯3上构成磁芯绕组,双绕组1的两自由端分别连接两个金属引出端5,两个金属引出端5固定连接在磁芯板2底部,外壳4盖合在磁芯绕组上采用塑胶塑封且磁芯板2朝外壳4底部开口端;双绕组1为圆形双线圈串联结构,采用聚酰亚胺或改良聚酰亚胺漆膜包覆的同一漆包扁平铜线绕制,用以获取更低的直流电阻,提高电感器过大电流能力;金属引出端5与双绕组1为一体结构,金属引出端由绕组引出处向绕组相反方向以一倍线厚度为半径折弯,在引出端尾部再向绕组以一倍线厚度为半径反折;柱状磁芯3与磁芯板2为一体结构,金属引出端5抵靠的外壳4内侧壁处设置凹槽6,金属引出端5嵌入凹槽6内,起到导向限位的作用,提高安装可靠性和安装效率;磁芯板为获取较高的抗磁饱和,采用羟基铁粉、铁粉或铁镍钼加工而成。圆柱形状磁芯为获取较高的抗磁饱和,采用羟基铁粉、铁粉或铁镍钼加工而成。磁性包封层为获取较高的抗磁饱和,采用浆料状态的羟基铁粉注塑成型。

25.实施例2:一种表贴矩形封装结构双线圈模压电感器的制造方法,该方法为:串联的双绕组为一整体的具有两个绕向相反的螺旋线圈构造而成,绕组两端保留足够长的引线,需经去漆覆锡处理,弯折成形表贴结构的镀锡的金属引出端,绕组与金属引出端之间插

入已经成型好的由磁性材料制作的磁性板,将两个圆柱状磁芯分别插入两个绕组中部,将整个绕组零部件填埋入磁性浆料内,采用模压注塑成型工艺,将磁性浆料压铸成磁性包封层完全包封住绕组。

26.一种表贴矩形封装结构双线圈模压电感器的制造方法,具体步骤如下:

27.(1)首先将漆包扁平铜线以右旋或左旋方式绕制成螺旋状,形成第一个线圈,紧接着将铜线以斜角方式拉出另一线圈距离,再次以左旋或右旋方式(同第一个线圈旋转方向相反)绕制成螺旋状,形成第二个线圈,并预留两端线头长度不低于两倍线圈直径;

28.(2)制备压制用磁性浆料,磁性浆料中的磁粉颗粒为羟基铁粉、铁镍合金或纯铁,磁粉的磁导率10~75;磁粉应经过有机粘接剂、润滑剂、固化剂混合绝缘包覆处理;

29.(3)制备压制用柱状磁芯和磁芯板,磁芯是铁氧体、羟基铁粉、铁镍合金、铁硅或铁硅铝材质,在压力不低于800mpa下压铸成型并经绝缘处理;

30.(4)采用激光去漆技术将线圈线头四周的漆膜去除掉;

31.(5)将双线圈线头弯折成型;

32.(6)将磁芯板插入双线圈线头弯折所形成的槽口,并调整磁芯板位置;

33.(7)将柱状磁芯放入双线圈内;

34.(8)将上述装配好的产品放入模压的模具中;

35.(9)将磁性浆料倒入模具中,对模具中施加20mpa压力压制,使得线圈、磁芯和浆料为一体后脱模,得到镶嵌有线圈的磁体;

36.(10)进行热处理;先进行预热60℃,120分钟;再热处理180℃,240分钟。

37.本实用新型采用双线圈增加了电感量,由一个电感器完全替代两个电感器的功能,同时由于一体成型结构,有效利用了电感器四周空间,增大了散热面积。两个线圈之间无缝连接,没有多余的焊点,提高了产品的可靠性。双线圈同时模压成型,使之为一体,增加了磁体表面受压面积,有效降低磁体的压强。

38.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内,因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1