锂参比电极和三电极锂离子电池的制作方法

1.本实用新型涉及储能技术领域,尤其涉及一种锂离子电池,更加涉及一种锂参比电极和三电极锂离子电池。

背景技术:

2.由于锂离子电池的电压由正极电位和负极电位叠加提供,而全电池的二电极体系,使得研究人员难以分析充放电过程中正极和负极单独的电位变化,以及正、负极各自的阻抗变化规律,因此需要引入一个参比电极组成三电极体系来区分正极和负极在各项测试中的单独影响。而参比电极一般为金属锂或以金属载体镀锂的形式而形成锂参比电极。

3.目前制作锂参比电极和三电极锂离子电池的方式及其缺点如下:

4.1)以锂丝、锂箔或锂金属片的形式,置入正负极极片之间,形成参比电极,金属锂与正负极极片之间用隔离膜进行隔离,金属锂再与外部极耳连接并塑封。由于金属锂属于高活性的危险材料,容易与水、氧反应,需要在水、氧控制较好的环境(如惰性气氛手套箱)中才能使用,这种限制则不利于采用锂丝、锂箔或锂金属片而进行三电极锂离子电池的制作,效率较低,更不利于大量制作以用于对比评估。同时锂箔或锂金属片的使用,会阻碍正常的正负极之间锂离子的传输。

5.2)以铜丝(裸铜线或漆包线处理)或铜网置入正负极极片之间,铜丝或铜网与正负极极片之间用隔离膜进行隔离,铜丝或铜网与金属极耳焊接引出再塑封,三电极电池注液封口化成后,再对铜丝或铜网进行镀锂,形成锂参比电极。这种方式会产生三个问题:第一,铜丝或铜网的受锂面为圆柱面,在电池多次循环后,极片的反复膨胀挤压铜丝或铜网容易造成对正负极极片的割裂损伤。第二,铜丝或铜网的反应界面面积小,镀锂量较少(常用为50uah左右),导致其电极电位保持稳定的时间较短,在长循环监控正负极电位的过程中,容易出现锂参比电极电位失效的情况。第三,铜丝或铜网的受锂面为圆柱面,在电场的作用下,镀锂厚度必然导致不均匀,且容易产生锂枝晶而刺穿隔离膜,导致锂参比电极的过早失效,无法做到长时间监控电池正负极电位。

技术实现要素:

6.基于上述问题,本实用新型的目的在于提供一种锂参比电极,三电极锂离子电池及其制造方法,此锂参比电极可避掉传统方式的多种问题,可于长时间循环过程中对正负极进行电位监控,并避免了锂参比电极在电池长循环过程中对极片的割裂损伤。

7.为实现上述目的,本实用新型第一方面提供了一种锂参比电极,包括铜箔和与所述铜箔焊接固定的金属极耳,所述铜箔包括补锂部和介于所述补锂部和所述金属极耳之间的焊接部,所述焊接部焊接于所述金属极耳,所述补锂部包括两个外表面和多个均匀排布且贯穿两个所述外表面的通孔,所述外表面上设置镀锂层。

8.与现有技术相比,本实用新型于外表面上设置镀锂层,受锂面为平面而非圆柱面,可以保证镀锂电流均匀即镀锂厚度均匀,故可保证锂参比电极不易失效,且也能避在循环

过程中割裂反复膨胀收缩的极片。同时,镀锂层的面积较大且可控,可以经受电池长期循环或长期存储过程中的锂的消耗。对铜箔的补锂部设置贯穿上下外表面的通孔,既能保证于外表面进行有效镀锂,又不影响正负极之间正常充放电的锂离子传输。采用镀锂工艺,而非锂丝、锂箔或锂金属片,其制造工艺对环境要求不高,便于大量制作。

9.作为一较佳技术方案,所述焊接部包括与所述金属极耳焊接的焊接区和借由胶带包裹的隔离区,将焊接部上未焊接部分用胶带进行隔离,以避免被镀锂,而影响补锂部上的镀锂量。

10.作为一较佳技术方案,所述金属极耳为铜片或者镍片。

11.作为一较佳技术方案,所述补锂部的外形轮廓为长方形,且长度l为20~50mm,宽度w为2~5mm。

12.作为一较佳技术方案,所述补锂部的孔隙率为α,50%≤α≤70%,于此孔隙率下可保证镀锂量充裕不易被消耗,且不影响铜箔的导电性。

13.作为一较佳技术方案,将所述外表面分成n个正方形,每个所述正方形中开设一个同尺寸的圆形通孔,相邻所述圆形通孔之间的同心距为h,所述圆形通孔的直径为d,0.8h《d《0.95h。或者,将所述外表面分成n个正方形,每个所述正方形的中间开设一个同尺寸的圆形通孔,且所述正方形的四角各开设1/4的所述圆形通孔,相邻所述正方形的中间所述圆形通孔的同心距为h,所述圆形通孔的直径为d,0.56h《d《0.67h。采用此种设计,可保证形成小且密集的通孔排布。作为一优选方案,0.5mm≤h《2mm。

14.本实用新型第二方面提供了一种三电极锂离子电池,包括正极片、负极片和介于所述正极片和所述负极片之间的隔离膜,所述隔离膜包括第一隔离膜和第二隔离膜,所述第一隔离膜和所述第二隔离膜之间设置前述的锂参比电极。

15.作为一较佳技术方案,所述正极片和所述负极片之间构成一空间,所述第一隔离膜和所述第二隔离膜的两端部皆暴露于所述空间,所述补锂部设于所述空间内,所述金属极耳暴露于所述空间。

附图说明

16.图1为本实用新型三电极锂离子电池的第一示意图。

17.图2为本实用新型三电极锂离子电池的第二示意图。

18.图3为本实用新型三电极锂离子电池拆解后的示意图。

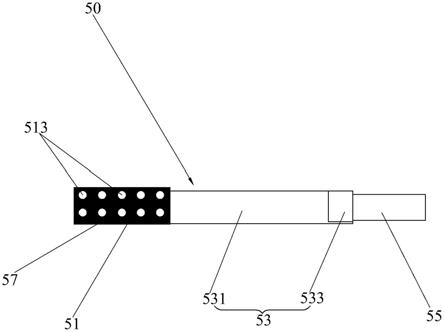

19.图4为本实用新型锂参比电极的示意图。

20.图5为本实用新型锂参比电极补锂部的示意图。

21.图6为图5的一变化图。

22.元件符号说明

23.100-电芯;10-正极片;11-正极极耳;30-负极片;31-负极极耳;50-锂参比电极;51-补锂部;511-外表面;513-通孔;53-焊接部;531-隔离区;533-焊接区;55-金属极耳;57-镀锂层;71-第一隔离膜;73-第二隔离膜;s-正方形;l-长度;w-宽度;h-同心距;d-直径

具体实施方式

24.为更好地说明本实用新型的目的、技术方案和有益效果,下面将结合具体实施例

及附图对本实用新型作进一步说明。需说明的是,下述具体实施例是对本实用新型做的进一步解释说明,不应当作为对本实用新型的限制。

25.如图1~3所示,三电极锂离子电池包括正极片10、负极片30和介于正极片10和负极片30之间的隔离膜,隔离膜包括第一隔离膜71和第二隔离膜73,第一隔离膜71和第二隔离膜73之间设置锂参比电极50。正极片10上设有正极极耳11,负极片30上设有负极极耳31,正极片10、负极片30、隔离膜71、隔离膜73和锂参比电极50经叠制成如图1所述的叠片电芯100或经叠制后再卷绕成如图2所示的卷绕型电芯100。

26.其中,进一步如图1~4所示,锂参比电极50包括铜箔和与铜箔焊接固定的金属极耳55,铜箔包括补锂部51和介于补锂部51和金属极耳55之间的焊接部53,焊接部53焊接于金属极耳55,补锂部51包括两个外表面511和多个均匀排布且贯穿两个外表面的通孔513,外表面511上设置镀锂层57。正极极耳11、负极极耳31和锂参比电池50上的金属极耳55皆露出于电芯100。更具体的,正极片10和负极片30之间构成一空间,第一隔离膜71和第二隔离膜73的两端部皆暴露于空间,补锂部51设于空间内,金属极耳55暴露于空间。

27.进一步需要说明的是,焊接部53包括与金属极耳55焊接的焊接区533和借由胶带包裹的隔离531区,将焊接部53上未焊接部分用胶带进行隔离,以避免被镀锂,而影响补锂部51上的镀锂量。金属极耳55可为铜片或者镍片。补锂部51的外形轮廓为长方形,且长度l可为20~50mm,宽度w可为2~5mm。补锂部51的孔隙率为α,50%≤α≤70%,于此孔隙率下可保证镀锂量充裕不易被消耗,且不影响铜箔的导电性。

28.本实用新型的铜箔上的通孔513的设计可为多种方案。如图5所示,将外表面511分成n个正方形s,具体的如图5所示可为10个,每个正方形s中开设一个同尺寸的圆形通孔513,相邻圆形通孔513之间的同心距为h,圆形通孔513的直径为d,为了满足50%≤α≤70%,优选为0.8h《d《0.95h。或者,如图6所示,将外表面511分成n个正方形s,具体的如图6所示可为15个,分成3行,每行5个,每个正方形s的中间开设一个同尺寸的圆形通孔513,且正方形s的四角各开设1/4的圆形通孔513,相邻正方形s的中间圆形通孔的同心距为h,圆形通孔513的直径为d,为了满足50%≤α≤70%,优选0.56h《d《0.67h。采用此种设计,可保证形成小且密集的通孔排布,且优选0.5mm≤h《2mm。

29.将本实用新型制备的三电极锂离子电池的正负极耳连同多通道记录仪正负极线接入充放电柜正负极进行充放电循环,同时对正极-参比、负极-参比、正极-负极电压变化区间通过多通道记录仪进行测试。由于本实用新型于外表面上设置镀锂层,受锂面为平面而非圆柱面,可以保证镀锂电流均匀即镀锂厚度均匀。同时,镀锂层的面积较大且可控,可以经受电池长期循环或长期存储过程中的锂的消耗。对铜箔的补锂部设置贯穿上下外表面的通孔,既能保证于外表面进行有效镀锂,又不影响正负极之间正常充放电的锂离子传输。

30.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改及变换对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1