复合隔膜的制作方法

1.本实用新型涉及锂电池技术领域,尤其涉及一种复合隔膜。

背景技术:

2.在锂电池的结构中,隔膜是关键的内层组件之一。隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,此外还具有能使电解质离子通过的功能。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。

3.在制造可再充电锂电池的情况下,如果电极与隔板未适当结合,则在电池的充电及放电期间,正电极及负电极会反复收缩及膨胀,这可导致电池变形以及由电池反应的不均匀反应而引起的电池性能及稳定性的问题。

4.当可再充电锂电池发生外部短路时,大电流流动而产生热量,从而会升高电池温度并开始热失控,这可导致安全阀门的操作或由于电解质蒸发或发热而点火。为了防止这种情况,在隔板中使用包括例如聚烯烃等热熔树脂的多孔体。当电池内部的温度上升高于特定温度时,隔板熔化而堵塞开口,从而可应用停止电池反应及抑制热产生的关闭功能。然而,在用于蓄电的大型可再充电电池或车辆的情况下,散热差,且当可再充电电池内部发生过热时,可再充电电池的温度在短时间内升高到400℃到500℃。如果这种情况持续存在,则隔板可能会熔毁或熔化破裂,因而由于电极之间的接触而导致短路电流流动,且发热状态导致热失控。

5.针对传统隔膜的缺陷,研究者们在现有聚烯烃隔膜的表面涂布无机氧化物 al2o3等提升隔膜耐高温性能,此类隔膜与正负极片粘接力不强,在循环过程中,隔膜与正负极易产生分离。在此基础上,又开发了有机-无机(陶瓷)复合锂离子电池隔膜,此类隔膜结合了有机材料的柔性和无机材料的吸液性、耐高温性等优点,能够充分保证电池在使用过程中隔膜的完整性,避免电池短路、爆炸事故的发生,为提高锂离子电池的安全性提供了有效的解决方案。但是,此类隔膜也无法满足动力电池的高粘结要求。

技术实现要素:

6.本实用新型要解决的技术问题是:为了解决复合隔膜与正负极粘接力不强和无法满足动力电池高粘结要求的问题,本实用新型提供一种复合隔膜。本实用新型提供的隔膜保证了隔膜的强度,又实现了隔膜与极片之间的高粘接强度,还保持了隔膜良好的透气性能,使电池具有良好的倍率性能。

7.本实用新型解决其技术问题所采用的技术方案是:一种复合隔膜,其特征在于:包括基膜和覆于所述基膜表面的粘结涂层,所述粘结涂层包括第一涂层,或者所述粘结涂层包括第一涂层和第二涂层,所述第一涂层为网状结构,所述第一涂层的网状结构覆盖面积的覆盖率为10%-30%,本实用新型的粘结涂层实现了隔膜与极片之间的高粘接强度,设置的网状结构保证了隔膜的强度,保持了隔膜良好的透气性能,使电池具有良好的倍率性能。

8.进一步,具体地,所述网状结构上包括多个筋条,所述多个筋条相互连接形成骨架,所述骨架上具有多个镂空部,所述每个镂空部均由所述多个筋条围合而成。

9.进一步,具体地,所述第一涂层在所述基膜表面上形成网状结构。

10.进一步,具体地,所述镂空部内均匀填充有所述第二涂层。

11.进一步,具体地,所述第二涂层涂覆在所述基膜表面上,所述第一涂层在所述第二涂层表面上形成网状结构。

12.进一步,具体地,所述涂层还包括第三涂层。

13.进一步,具体地,所述骨架上均涂覆有第三涂层。

14.进一步,具体地,所述第一涂层为由聚合物颗粒组成的网状聚合物粘结涂层,所述第二涂层为由无机粒子颗粒组成的无机涂层。

15.进一步,具体地,所述第一涂层为由无机粒子颗粒组成的网状无机涂层,所述第二涂层为由聚合物颗粒组成的聚合物粘结涂层。

16.进一步,具体地,所述第一涂层为由聚合物颗粒组成的网状聚合物粘结涂层,所述第二涂层为由无机粒子颗粒组成的无机涂层。

17.进一步,具体地,所述第一涂层为由聚合物颗粒组成的网状聚合物粘结涂层,所述第三涂层为由无机粒子颗粒组成的无机涂层。

18.进一步,具体地,所述第一涂层为由无机粒子颗粒组成的网状无机涂层,所述第三涂层为由聚合物颗粒组成的聚合物粘结涂层。

19.进一步,具体地,为了使得复合隔膜粘结强度更好,所述聚合物颗粒尺寸为10nm-10um。

20.进一步,具体地,为了提供稳定的涂层厚度,保障电池的安全,所述第一涂层的厚度为100nm-20um。

21.进一步,具体地,所述网状结构为三角形、四边形、六边形、圆形。

22.本实用新型的有益效果是:

23.(1)本实用新型复合隔膜的粘结涂层实现了隔膜与极片之间的高粘接强度,设置的网状结构保证了隔膜的强度,保持了隔膜良好的透气性能,使电池具有良好的性能,且网络结构可以提供稳定的涂层厚度,保障电池的稳定性。

24.(2)无机涂层增加了复合隔膜的机械性能,提高了复合隔膜的强度和热稳定性,从而提高了电池的安全性能。

25.(3)聚合物粘结涂层主要起粘结作用,防止复合隔膜和极片在电池循环中的分离。

附图说明

26.下面结合附图和实施例对本实用新型进一步说明。

27.图1是本实用新型实施例1的结构示意图。

28.图2是本实用新型实施例1中网状结构的结构示意图

29.图3是本实用新型实施例1的俯视结构示意图。

30.图4是本实用新型实施例5的俯视结构示意图。

31.图5是本实用新型实施例6的俯视结构示意图。

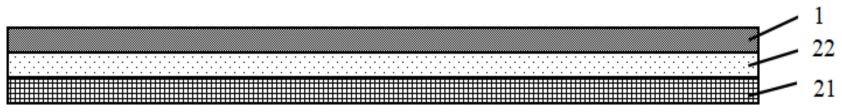

32.图6是本实用新型实施例7或实施例10的结构示意图。

33.图7是本实用新型实施例7或实施例10的俯视结构示意图。

34.图8是本实用新型实施例8的结构示意图。

35.图9是本实用新型实施例12的结构示意图。

36.图中1、基膜,2、粘结涂层,21、第一涂层,22、第二涂层,23、第三涂层,4、网状结构,400、筋条,401、骨架,402镂空部。

具体实施方式

37.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

38.实施例1

39.如图1至图3所示,一种复合隔膜,包括基膜1和覆于基膜表面的粘结涂层2,粘结涂层2包括第一涂层21,或者粘结涂层2包括第一涂层21和第二涂层22,第一涂层21为网状结构4,第一涂层21的网状结构4覆盖面积的覆盖率为5%-65%,优选覆盖率10%~30%。网状结构4上包括多个筋条400,多个筋条400纵横交错且相互连接形成骨架401,骨架401上具有多个镂空部402,每个镂空部402均由多个筋条400围合而成。其中,第二涂层22涂覆在基膜1 表面上,第一涂层21在第二涂层22表面上形成网状结构4,网状结构可以通过喷涂、静电喷涂、喷墨打印等方法制备;优选喷涂或喷墨打印的方式;

40.在本实用新型实施例1,基膜1材料选自聚合物微多孔膜,优选聚烯烃微多孔膜。

41.第一涂层21为由聚合物颗粒组成的网状聚合物粘结涂层,聚合物粘结涂层的材料选自聚偏二氟乙烯、聚甲基丙烯酸甲酯、聚苯胺等聚合物颗粒或其中两种或两种以上的混合物。进一步,聚合物粘结涂层中包含第一聚合物和第二聚合物,第一聚合物优选pvdf(聚偏二氟乙烯),颗粒尺寸为10nm-10μm,第二聚合物优选pmma(聚甲基丙烯酸甲酯)。

42.第二涂层22为由无机粒子颗粒组成的无机涂层,无机涂层的材料选自氧化铝、勃母石、氧化镁等金属氧化物或氢氧化物、碳纳米管、碳纤维、玻璃纤维、陶瓷纤维或以上两种或两种以上的混合物。

43.本实用新型的实施例1的复合隔膜制备方法包括以下步骤:

44.(1)配置氧化铝的浆料。氧化铝颗粒粒径d50为100nm,质量分数为15%的胶水溶液,粘结剂为pmma,将氧化铝、粘结剂、去离子水按照重量比为20: 10:70的比例均匀混合形成氧化铝的浆料。

45.(2)将氧化铝浆料通过辊涂的方式均匀的涂布在9μm的pe隔膜(基膜) 的表面形成了一层无机涂层,并在60℃的烘干环境下充分干燥(烘箱干燥),无机涂层厚度2μm,无机涂层全面覆盖在基膜表面。

46.(3)配置聚合物的水性浆料。聚合物pvdf微粒粒径d50为2μm,质量分数为15%的粘结剂溶液,粘结剂为pmma,将pvdf、粘结剂、去离子水按照重量比为20:10:70的比例均匀混合形成聚合物的水性浆料。

47.(4)将聚合物的水性浆料通过喷墨打印的方式的方式,在无机涂层表面打印均匀网格,使得聚合物的水性浆料在无机涂层表面形成网状聚合物粘结涂层,并在60℃的烘干环境下充分干燥,网状聚合物粘结涂层所形成的网状结构的网格为正方形,每个网状结构网格的尺寸为10μm,网状涂层厚度1μm,网状结构的面积覆盖率为15%,其中,在实施例1中,

面积覆盖率为该网状聚合物粘结涂层的网状结构的面积相对于无机涂层表面的覆盖率,换而言之,网状结构的面积覆盖率为15%指该网状聚合物粘结涂层的网状结构覆盖在无机涂层表面的面积之和,与无机涂层表面的总面积的占比,比值为15%。

48.实施例2:

49.与实施例1不同之处在于,每个网状结构网格的尺寸为10μm,网状涂层厚度0.1μm,网状结构的面积覆盖率为50%。

50.实施例3:

51.与实施例1不同之处在于,每个网状结构网格的尺寸为1000μm,网状涂层厚度20μm,网状结构的面积覆盖率为5%。

52.实施例4:

53.与实施例1不同之处在于,聚合物粘结涂层的材料中还包括无机颗粒,无机颗粒的材料选自氧化铝、勃母石、氧化镁等金属氧化物或氢氧化物、碳纳米管、碳纤维、玻璃纤维、陶瓷纤维或以上两种或两种以上的混合物。

54.与实施例1的复合隔膜制备方法步骤不同之处在于,在配置聚合物的水性浆料时加入勃姆石(d50为400nm),pvdf和勃姆石占总量20%,pvdf和勃姆石重量比为9:1的比例均匀混合形成聚合物的水性浆料。

55.将聚合物的水性浆料通过喷墨打印的方式,在无机涂层表面打印均匀网格使得聚合物的水性浆料在无机涂层表面形成网状聚合物粘结涂层,并在60℃的烘干环境下充分干燥,网状聚合物粘结涂层所形成的网状结构为正方形,每个网状结构网格的尺寸为15μm,网状涂层厚度1.5μm,网状结构的面积覆盖率为 20%。

56.实施例5:

57.如图4所示,与实施例1不同之处在于网状聚合物粘结涂层所形成的网状结构的网格为菱形网格,每个网状结构网格的尺寸为50μm,网状涂层厚度 0.5μm,网状结构的面积覆盖率为40%。

58.实施例6:

59.如图5所示,与实施例1不同之处在网状结构4由若干层蜂窝状结构上下叠加并通过多个筋条400连接形成骨架401,网状聚合物粘结涂层所形成的每个网状结构的网格为六边形网格,每个网状结构网格的尺寸为100μm,网状涂层厚度10μm,网状结构的面积覆盖率为5%。

60.在实用新型实施例1~实施例6中提供的一种复合隔膜包括依序层叠的基膜、无机涂层、和网状的粘结性聚合物涂层,网状的粘结性聚合物涂层既可以保持隔膜的透气性、增强隔膜的强度,也可以增强隔膜与极片的粘结强度,满足热压或冷压的要求;此外,网状结构可以提供稳定的涂层厚度,保障电池的安全。实施例1~实施例6提供的复合隔膜具有高的粘接强度,良好的机械性能和热稳定性,提高了电池的安全性能。网状结构的网格可以为三角形、四边形、六边形、圆形或不规则形状,或者为不同图形状的组合,不同的网状结构、网状结构网格的尺寸及网状涂层厚度,网状结构的面积的覆盖率都不同,优选覆盖率 10%-30%区间之内,其覆盖率在此区域内,既可以保证隔膜和极片的粘接强度,又可以保证隔膜的透气性。

61.实施例7

62.如图6、图7所示,与实施例1不同之处在于,第一涂层21在基膜1表面上形成网状结构4,镂空部402内均匀填充有第二涂层22。第一涂层21为由无机粒子颗粒组成的网状无机涂层,第二涂层22为由聚合物颗粒组成的聚合物粘结涂层。

63.本实用新型的实施例7的复合隔膜制备方法包括以下步骤:

64.(1)配置氧化铝的浆料。氧化铝微粒粒径为d50为100nm,质量分数为 15%的胶水溶液,粘结剂为丁苯乳胶,将氧化铝,粘结剂、去离子水按照重量比为20:10:70的比例均匀混合形成氧化铝浆料。

65.(2)将氧化铝浆料通过喷墨打印机在pe隔膜的表面打印均匀网格,为增强骨架,在60℃充分干燥,干燥后网状涂层的厚度为5μm。增强骨架所形成的网状结构的网格为正方形,网状的无机涂层网状结构的面积覆盖率为20%。其中,在实施例7中,面积覆盖率为该网状的无机涂层的网状结构的面积相对于pe 隔膜表面的覆盖率,换而言之,网状结构的面积覆盖率为20%指该网状的无机涂层的网状结构覆盖在pe隔膜表面的面积之和,与pe隔膜表面的总面积的占比,比值为20%。

66.(3)配置聚合物的水性浆料。聚合物pvdf微粒粒径d50为2μm,质量分数为15%的粘结剂溶液,粘结剂为丁苯乳胶,将pvdf、粘结剂、去离子水、按照重量比为20:10:70的比例均匀混合形成聚合物的水性浆料。

67.(4)将聚合物水性浆料通过喷墨打印的方式涂布在网状结构的无机涂层的网格中,并在60℃的烘干环境下充分干燥。

68.实施例8:

69.如图8所示,与实施例7不同之处在于,涂层2还包括第三涂层23。骨架 401上均涂覆有第三涂层23。第一涂层21为由无机粒子颗粒组成的网状无机涂层,第三涂层23为由聚合物颗粒组成的聚合物粘结涂层,具体的,将聚合物水性浆料通过喷墨打印的方式只涂布在网状无机涂层的网状骨架上,网状聚合物涂层结构的面积覆盖率为35%。

70.实施例9:

71.与实施例8不同之处在于,将聚合物水性浆料通过辊涂的方式在无机涂层的网状骨架上上面均匀地涂布。

72.在实用新型实施例7~实施例9中提供的一种复合隔膜包括依序层叠的基膜、网状的无机涂层和粘结性聚合物涂层,网状的无机涂层为氧化物、碳纤维、玻璃纤维、陶瓷纤维与胶的混合物,具有较强的机械性能,增加隔膜的强度和热稳定性;通过改变聚合物颗粒、浆料配方、外界环境等,在网状结构的镂空部填充有聚合物颗粒,也可以在增强骨架上均匀覆盖聚合物颗粒,也可以通过增强毛细力使聚合物颗粒主要覆盖在增强骨架上,或者外加静电场或超声波使聚合物颗粒实现特定位置的聚集。此复合隔膜具有高的粘接强度,良好的机械性能和热稳定性。

73.实施例10:

74.如图6、图7所示,与实施7不同之处在于,第一涂层21为由聚合物颗粒组成的网状聚合物粘结涂层,第二涂层22为由无机粒子颗粒组成的无机涂层。

75.本实用新型的实施例10的复合隔膜制备方法包括以下步骤:

76.(1)配置聚合物的水性浆料。pvdf微粒粒径为d50为6μm,质量分数为 15%的胶水溶液,粘结剂为pan,将pvdf,pan、去离子水按照重量比为20: 10:70的比例均匀混合形成聚

合物的水性浆料。

77.(2)将pvdf浆料通过喷墨打印机在pe隔膜(基膜)的表面打印均匀网格,并在60℃的烘干环境下充分干燥,干燥后网状涂层的厚度为10μm。增强骨架所形成的网状结构的网格为正方形,网状的聚合物涂层网状结构的面积覆盖率为35%。其中,在实施例10中,面积覆盖率为该网状的聚合物涂层的网状结构的面积相对于pe隔膜表面的覆盖率,换而言之,网状结构的面积覆盖率为35%指该网状的聚合物涂层的网状结构覆盖在pe隔膜表面的面积之和,与pe隔膜表面的总面积的占比,比值为35%。

78.(3)配置氧化铝的浆料。氧化铝微粒粒径为d50为100nm,质量分数为15%的胶水溶液,粘结剂为pmma,将氧化铝,pmma、去离子水按照重量比为20:10:70的比例均匀混合形成氧化铝浆料。

79.(4)将氧化铝浆料通过喷墨打印的方式涂布在网状聚合物涂层的网格中,并在60℃的烘干环境下充分干燥。

80.实施例11:

81.与实施例10不同之处在于网状聚合物粘结涂层所形成的网状结构的网格为六边形网格,网状的无机涂层结构的面积覆盖率为15%。

82.实施例12:

83.如图9所示,与实施例10不同之处在于网状聚合物粘结涂层所形成的网状结构的网格为圆形的网格,网状的无机涂层结构的面积覆盖率为24%。

84.实施例13:

85.如图8所示,与实施例10不同之处在于涂层2还包括第三涂层23。骨架 401上均涂覆有第三涂层23。第一涂层21为由聚合物颗粒组成的网状聚合物粘结涂层,第三涂层23为由无机粒子颗粒组成的无机涂层,具体的,将氧化铝浆料通过喷墨打印的方式只涂布在网状聚合物粘结涂层的网状骨架上。

86.实施例14:

87.与实施例13不同之处在于,将氧化铝浆料通过辊涂的方式在网状聚合物粘结涂层的网状骨架上面均匀地涂布。

88.在实用新型实施例10~实施例14中提供的一种复合隔膜包括依序层叠的基膜、网状的粘结性聚合物涂层和无机涂层,网状的粘结性聚合物涂层主要起粘结作用,防止隔膜和极片在电池循环中的分离;通过改变无机颗粒、浆料配方、外界环境等,在网状结构的镂空部填充有无机颗粒,也可以使网状的粘结性聚合物涂层骨架上均匀覆盖无机颗粒,也可以通过增强毛细力使无机颗粒主要覆盖在增强骨架上,或者外加静电场或超声波使聚合物颗粒实现特定位置的聚集。无机涂层为氧化物、碳纤维、玻璃纤维、陶瓷纤维与胶的混合物,具有较强的机械性能和热稳定性,增加隔膜的强度和热稳定性。

89.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1