一种火花塞护套加工用内撑装置的制作方法

1.本实用新型涉及一种工装装置,尤其是涉及一种火花塞护套加工用内撑装置。

背景技术:

2.在柴油机中,火花塞安装于护套内,护套与柴油缸体连接在一起。火花塞俗称火嘴,其功用是将上万伏的高压电引入燃烧室,并产生电火花点燃可燃混合气,与点火系统和供油系统配合使发动机作功,在很大程度上共同决定着发动机的性能。

3.火花塞虽然只是一个小零件,但它却极其重要。由于火花塞的工作环境是比较恶劣的,因此容易造成火花塞的绝缘体被电压击穿、电极因积炭失效的情况。为了避免火花塞的绝缘体被电压击穿,在火花塞的绝缘体的外部通常会加装护套,护套用于对火花塞进行防护和固定。图1给出了一种现有的火花塞护套的结构,其包括铜套本体100及在铜套本体100的顶部一体延伸设置的伸出部101,在加工时伸出部101的内孔102是单独加工的,加工时通常是将铜套本体100套于一个内撑工装的内撑套上,然后在伸出部101上加工内孔102。这种内撑工装存在以下问题:1)由于内撑套具有轴向通孔,因此在伸出部101上加工内孔102时产生的铜屑会从内撑套的轴向通孔落下,而落下的铜屑会再落于安装该内撑工装的加工平台上,会在一定程度上影响加工平台上同时实行的其他操作;2)由于内撑套是直筒状的,铜套本体100是钟罩型的,铜套本体100套于内撑套上后在加工伸出部101的内孔102时整个护套是会晃动的,因此在加工时无法保证轴向,伸出部101的内孔102的壁会出现厚薄不均匀的情况。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种火花塞护套加工用内撑装置,其能够确保火花塞护套的伸出部的内孔加工时产生的铜屑暂留于内孔中,且能够保证火花塞护套的伸出部的内孔壁厚薄均匀。

5.本实用新型解决上述技术问题所采用的技术方案为:一种火花塞护套加工用内撑装置,其特征在于包括底模、夹紧拉片、推拉件、实心芯轴、支撑涨套,所述的实心芯轴的上部呈上小下大的微圆锥形结构而下部呈圆柱形结构,所述的支撑涨套的内孔与所述的实心芯轴相适配,所述的支撑涨套的外周壁与火花塞护套的铜套本体的内孔相适配,所述的支撑涨套的周壁上沿周向均匀开设有多条竖直细缝,所述的竖直细缝的顶端延伸至所述的支撑涨套的顶部开口,所述的实心芯轴竖直设置且其底部与所述的底模的中心区域固定连接,所述的底模上绕所述的实心芯轴的圆周方向均匀活动设置有多根竖直的拉杆,所述的夹紧拉片固定于所有所述的拉杆的底端上,所述的支撑涨套竖直设置且其底部与所述的推拉件的中心区域固定连接,所述的实心芯轴穿过所述的推拉件的中心孔和所述的支撑涨套的内孔,所述的推拉件固定于所有所述的拉杆的顶端上,所述的推拉件与所述的底模相对的端面之间存在间隙。

6.所述的支撑涨套的底部一体水平向外延伸设置有支撑底座,所述的推拉件由上拉

片和紧贴设置于所述的上拉片上的上推片组成,所述的上拉片具有一个与所述的实心芯轴的下部相适配的中心孔,所述的上拉片的中心孔作为所述的推拉件的中心孔,所述的上推片具有一个中心台阶孔,所述的上推片的中心台阶孔的大直径孔与所述的支撑底座相适配,所述的上推片的中心台阶孔的小直径孔的孔径大于所述的支撑涨套的底部的外径,所述的实心芯轴穿过所述的上拉片的中心孔,所述的支撑涨套套于所述的实心芯轴外且使所述的支撑底座的底端面与所述的上拉片的顶端面贴合,所述的支撑涨套穿过所述的上推片的中心台阶孔并使所述的上推片紧贴于所述的上拉片上,所述的支撑底座刚好位于所述的上推片的中心台阶孔的大直径孔内,在所述的上推片与所述的上拉片固定后实现所述的支撑涨套的限位固定。利用上拉片和上推片来固定支撑涨套,无需紧固件;将上推片的中心台阶孔的小直径孔的孔径设计成大于支撑涨套的底部的外径仅是为了方便支撑涨套穿过中心台阶孔。

7.所述的底模上沿周向均匀设置有多个竖直通孔,所述的竖直通孔内设置有衬套,每根所述的拉杆无间隙地设置于所述的衬套内。利用衬套可以减少拉杆的磨损。

8.所述的拉杆中空且设置有内螺纹,所述的上拉片和所述的上推片通过紧固件固定于所有所述的拉杆的顶端上,所述的夹紧拉片通过紧固件固定于所有所述的拉杆的底端上。一般可在上推片和夹紧拉片上设置沉头孔,而在上拉片上设置直通孔即可,紧固件与拉杆的内螺纹螺接来达到固定的目的。

9.该内撑装置还包括固定法兰,所述的固定法兰的顶部向下开设有一个供所述的夹紧拉片上下活动的凹腔,所述的底模的底端面与所述的固定法兰的顶端面贴合并通过紧固件固定连接。利用固定法兰可将该内撑装置固定于加工平台上;由于在火花塞护套的铜套本体套于支撑涨套上时,支撑涨套会受力,支撑涨套、上推片、上拉片、拉杆、夹紧拉片整体会向下运动,因此凹腔为夹紧拉片提供了运动空间;底模与固定法兰之间的固定通常可采用紧固件穿过底模与固定法兰螺接。

10.所述的固定法兰与所述的底模之间设置有定位机构,所述的定位机构包括设置于所述的底模的底部上的圆形定位腔和设置于所述的凹腔的腔壁上的环形定位凸筋,所述的环形定位凸筋的外周壁与所述的圆形定位腔的内周壁紧贴,所述的夹紧拉片位于所述的圆形定位腔内。定位机构的设置方便了固定法兰与底模的固定连接,定位机构不仅限于上述结构,也可采用其他定位方式。

11.所述的凹腔的腔壁的周向均匀设置有多个固定孔,通过紧固件穿过所述的固定孔与外部加工平台固定连接。在安装时先将固定法兰安装于外部加工平台上,再将底模与固定法兰进行连接。

12.所述的实心芯轴的下部靠近底部从上至下一体水平延伸设置有环形大圆盘和环形小圆盘且构成台阶形固定盘,所述的底模的中心区域的顶部向下开设有与所述的台阶形固定盘相适配的台阶形固定孔,所述的台阶形固定盘嵌入所述的台阶形固定孔内,所述的底模通过紧固件与所述的实心芯轴的底端固定连接。利用台阶形固定盘与台阶形固定孔的配合,使得实心芯轴的固定更为稳定;一般可在底模的底部向上开设沉头孔,沉头孔与台阶形固定孔同轴且连通,紧固件从底模的底部向上穿入与实心芯轴螺接。

13.所述的固定法兰的底部向上开设有一个与所述的凹腔同轴且连通的底部凹槽,所述的夹紧拉片开设有一个中心通孔。底部凹槽、凹腔、夹紧拉片的中心通孔连通,这样当固

定底模与实心芯轴的紧固件出现松动时,可通过底部凹槽、凹腔、夹紧拉片的中心通孔连通形成的操作通孔进行操作。

14.与现有技术相比,本实用新型的优点在于:

15.使用时将火花塞护套的铜套本体沿轴向套于支撑涨套外,在套入过程中支撑涨套与铜套本体紧配合,这样作用于铜套本体上的力传递给支撑涨套,支撑涨套在受力情况下会沿实心芯轴的轴向下移直至实心芯轴的顶端顶住铜套本体的顶端内端面,由于实心芯轴的上部呈上小下大的微圆锥形结构,且在支撑涨套的周壁上沿周向均匀开设有多条竖直细缝,因此被多条竖直细缝分隔开的弹性片会扩张夹紧铜套本体,这样在加工火花塞护套的伸出部的内孔时整个火花塞护套不会出现晃动的情况,从而能够确保加工中心,保证加工得到的内孔的孔壁厚薄均匀;另一方面,由于实心芯轴的顶端顶住了铜套本体的顶端内端面,因此加工火花塞护套的伸出部的内孔时产生的铜屑因被实心芯轴的顶端挡住而不会下落只能暂留于在加工的内孔中。在加工完一件火花塞护套后,轴向向上取出火花塞护套,火花塞护套带动支撑涨套上移,支撑涨套恢复原样。夹紧拉片的设置限制了支撑涨套上移的程度。

附图说明

16.图1为一种现有的火花塞护套的结构示意图;

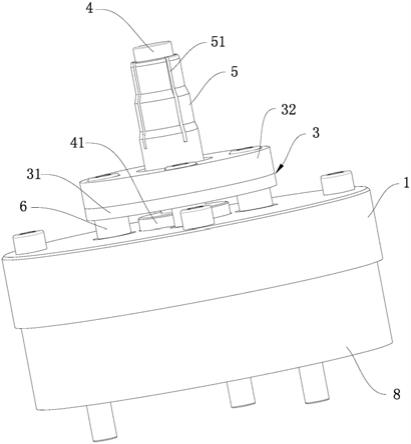

17.图2为本实用新型的火花塞护套加工用内撑装置的整体立体结构示意图;

18.图3为本实用新型的火花塞护套加工用内撑装置的主视图;

19.图4为图3的a-a向剖视图;

20.图5为本实用新型的火花塞护套加工用内撑装置的分解结构示意图一;

21.图6为本实用新型的火花塞护套加工用内撑装置的分解结构示意图二;

22.图7为本实用新型的火花塞护套加工用内撑装置中的实心芯轴的结构示意图;

23.图8为本实用新型的火花塞护套加工用内撑装置中的支撑涨套的结构示意图;

24.图9为利用本实用新型的火花塞护套加工用内撑装置支撑火花塞护套前的结构示意图;

25.图10为利用本实用新型的火花塞护套加工用内撑装置支撑火花塞护套后的轴向剖视示意图。

具体实施方式

26.以下结合附图实施例对本实用新型作进一步详细描述。

27.本实用新型提出的一种火花塞护套加工用内撑装置,如图所示,其用于支撑图1所示的火花塞护套9的铜套本体91,其包括底模1、夹紧拉片2、推拉件3、实心芯轴4、支撑涨套5,实心芯轴4的上部呈上小下大的微圆锥形结构而下部呈圆柱形结构,支撑涨套5的内孔与实心芯轴4相适配,支撑涨套5的外周壁与火花塞护套9的铜套本体91的内孔相适配,支撑涨套5的周壁上沿周向均匀开设有多条竖直细缝51,竖直细缝51的顶端延伸至支撑涨套5的顶部开口,实心芯轴4竖直设置且其底部与底模1的中心区域固定连接,底模1上绕实心芯轴4的圆周方向均匀活动设置有多根竖直的拉杆6,夹紧拉片2固定于所有拉杆6的底端上,支撑涨套5竖直设置且其底部与推拉件3的中心区域固定连接,实心芯轴4穿过推拉件3的中心孔

和支撑涨套5的内孔,推拉件3固定于所有拉杆6的顶端上,推拉件3与底模1相对的端面之间存在间隙7。

28.在本实施例中,支撑涨套5的底部一体水平向外延伸设置有支撑底座52,推拉件3由上拉片31和紧贴设置于上拉片31上的上推片32组成,上拉片31具有一个与实心芯轴4的下部相适配的中心孔33,上拉片31的中心孔33作为推拉件3的中心孔,上推片32具有一个中心台阶孔34,上推片32的中心台阶孔34的大直径孔与支撑底座52相适配,上推片32的中心台阶孔34的小直径孔的孔径大于支撑涨套5的底部的外径,实心芯轴4穿过上拉片31的中心孔33,支撑涨套5套于实心芯轴4外且使支撑底座52的底端面与上拉片31的顶端面贴合,支撑涨套5穿过上推片32的中心台阶孔34并使上推片32紧贴于上拉片31上,支撑底座52刚好位于上推片32的中心台阶孔34的大直径孔内,在上推片32与上拉片31固定后实现支撑涨套5的限位固定。利用上拉片31和上推片32来固定支撑涨套5,无需紧固件;将上推片32的中心台阶孔34的小直径孔的孔径设计成大于支撑涨套5的底部的外径仅是为了方便支撑涨套5穿过中心台阶孔34。

29.在本实施例中,底模1上沿周向均匀设置有多个竖直通孔11,竖直通孔11内设置有衬套12,每根拉杆6无间隙地设置于衬套12内,利用衬套12可以减少拉杆6的磨损,拉杆6中空且设置有内螺纹(图中未示出),上拉片31和上推片32通过紧固件固定于所有拉杆6的顶端上,夹紧拉片2通过紧固件固定于所有拉杆6的底端上,一般可在上推片32和夹紧拉片2上设置沉头孔,而在上拉片31上设置直通孔即可,紧固件与拉杆6的内螺纹螺接来达到固定的目的。

30.在本实施例中,该内撑装置还包括固定法兰8,固定法兰8的顶部向下开设有一个供夹紧拉片2上下活动的凹腔81,底模1的底端面与固定法兰8的顶端面贴合并通过紧固件固定连接,凹腔81的腔壁的周向均匀设置有多个固定孔82,通过紧固件穿过固定孔82与外部加工平台固定连接。利用固定法兰8可将该内撑装置固定于加工平台上;由于在火花塞护套9的铜套本体91套于支撑涨套5上时,支撑涨套5会受力,支撑涨套5、上推片32、上拉片31、拉杆6、夹紧拉片2整体会向下运动,因此凹腔81为夹紧拉片2提供了运动空间;底模1与固定法兰8之间的固定通常可采用紧固件穿过底模1与固定法兰8螺接;在安装时先将固定法兰8安装于外部加工平台上,再将底模1与固定法兰8进行连接。

31.在本实施例中,固定法兰8与底模1之间设置有定位机构,定位机构包括设置于底模1的底部上的圆形定位腔13和设置于凹腔81的腔壁上的环形定位凸筋83,环形定位凸筋83的外周壁与圆形定位腔13的内周壁紧贴,夹紧拉片2位于圆形定位腔13内,定位机构的设置方便了固定法兰8与底模1的固定连接,定位机构不仅限于上述结构,也可采用其他定位方式。

32.在本实施例中,实心芯轴4的下部靠近底部从上至下一体水平延伸设置有环形大圆盘41和环形小圆盘42且构成台阶形固定盘,底模1的中心区域的顶部向下开设有与台阶形固定盘相适配的台阶形固定孔14,台阶形固定盘嵌入台阶形固定孔14内,底模1通过紧固件与实心芯轴4的底端固定连接。利用台阶形固定盘与台阶形固定孔14的配合,使得实心芯轴4的固定更为稳定;一般可在底模1的底部向上开设沉头孔,沉头孔与台阶形固定孔14同轴且连通,紧固件从底模1的底部向上穿入与实心芯轴4螺接。

33.在本实施例中,固定法兰8的底部向上开设有一个与凹腔81同轴且连通的底部凹

槽84,夹紧拉片2开设有一个中心通孔21,底部凹槽84、凹腔81、夹紧拉片2的中心通孔21连通,这样当固定底模1与实心芯轴4的紧固件出现松动时,可通过底部凹槽84、凹腔81、夹紧拉片2的中心通孔21连通形成的操作通孔进行操作。

34.本实用新型使用时将火花塞护套9的铜套本体91沿轴向套于支撑涨套5外,在套入过程中支撑涨套5与铜套本体91紧配合,这样作用于铜套本体91上的力传递给支撑涨套5,支撑涨套5在受力情况下会沿实心芯轴4的轴向下移直至实心芯轴4的顶端顶住铜套本体91的顶端内端面,由于实心芯轴4的上部呈上小下大的微圆锥形结构,且在支撑涨套5的周壁上沿周向均匀开设有多条竖直细缝51,因此被多条竖直细缝51分隔开的弹性片会扩张夹紧铜套本体91,这样在加工火花塞护套9的伸出部92的内孔93时整个火花塞护套9不会出现晃动的情况,从而能够确保加工中心,保证加工得到的内孔93的孔壁厚薄均匀;另一方面,由于实心芯轴4的顶端顶住了铜套本体91的顶端内端面,因此加工火花塞护套9的伸出部92的内孔93时产生的铜屑因被实心芯轴4的顶端挡住而不会下落只能暂留于在加工的内孔93中。在加工完一件火花塞护套9后,轴向向上取出火花塞护套9,火花塞护套9带动支撑涨套5上移,支撑涨套5恢复原样。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1