一种适用于电源及电网保护的板式熔断器的制作方法

1.本发明涉及电路、电网保护领域,尤其是指对电路进行保护的熔断器。

背景技术:

2.传统的板式熔断器,包括壳体,熔体位于壳体内,触刀位于壳体外部,触刀与熔体通过联接板导电连接,在联接板外面设置有盖板,盖板和联接板通过螺钉固定在壳体上。传统的板式熔断器零部件多,加工工序较多,熔体和触刀分别需要焊接与联接板导电固定连接。其缺点在于零部件比较多,加工工序多,不适合震动频繁的工况环境下使用。传统的板式熔断器壳体内无灭弧介质,靠空气进行灭弧,灭弧能力低。

技术实现要素:

3.本发明的目的是提供一种板式熔断器,接触可靠,功耗低,适应各种环境,尤其适应较复杂的环境,比如密闭且震动较大的环境空间。

4.为实现上述目的,本发明提供的技术方案是一种适用于电源及电网保护的板式熔断器,包括壳体、熔体和触刀,在所述壳体中设置有隔弧墙,所述熔体穿过所述隔弧墙与所述触刀一体导电连接。

5.优选地,所述壳体包括对接的第一壳体和第二壳体,在所述第一壳体和第二壳体对接面上相对应位置处分别开设有容置槽,在所述容置槽对应位置处分别一体连接有隔弧墙。

6.优选地,在所述第一壳体和第二壳体的容置槽外侧的两端分别设置有供触刀穿过的凹槽,所述触刀上设置有限位结构。

7.优选地,所述限位结构为限位台阶,所述限位台阶位于所述壳体外端面上。

8.优选地,在所述容置槽及凹槽两侧的第一壳体和第二壳体对接面上设置有相互嵌套的凹凸结构。

9.优选地,所述凹凸结构为在第一壳体的容置槽及凹槽一侧设置定位凸棱,在另一侧设置定位凹槽;在第二壳体对应第一壳体的定位凸棱位置处设置有相应的定位凹槽,在另一侧对应第一壳体的定位凹槽处设置有定位凸棱。

10.优选地,在所述定位凹槽中涂布有耐高温的密封胶。

11.优选地,所述隔弧墙高度低于所述容置槽深度。

12.优选地,所述触刀、所述壳体通过铆钉连接固定。

13.优选地,位于所述壳体两端外部的触刀上分别开设有连接缺口,所述连接缺口朝向不同。

14.本发明的板式熔断器,熔体触刀一体结构,接触更可靠,可有效提升熔断器导电/导热性能,降低熔断器温升/功耗,适用于密闭环境;熔体设计为带状结构,在熔体上不设置狭颈,熔体与触刀相比较,熔体的宽度很窄,即熔体整体形成宽狭颈,宽狭颈不易因承受拉力而损伤,适用于较严酷的振动环境应用,使其具有较大抗电流冲击能力和高i2t;外壳材

质可选用耐温高、具有阻燃性的pps或者酚醛树脂等材料;外壳中间增加隔弧墙,可有效阻断电弧,提高分断能力;壳体对接处通过凹凸结构,实现壳体间的定位配合,通过耐高温绝缘的密封胶,加固壳体对接处的连接强度和绝缘密封性能;通过铆钉进行固定,进一步提高结构强度。

15.本发明的板式熔断器,通过第一壳体、第二壳体、一体连接化的触刀和熔体、铆钉组装连接,结构简单,组装方便,分断能力高。

附图说明

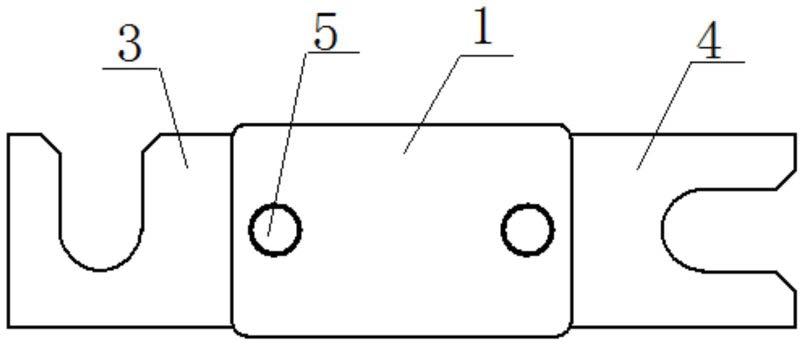

16.图1是本发明板式熔断器外观结构示意图。

17.图2是板式熔断器剖视结构示意图。

18.图3是熔体与触刀一体化结构示意图。

19.图4是熔体与触刀一体化的另一种结构示意图。

20.图5是第一壳体结构示意图。

21.图6是第一壳体侧视结构示意图。

具体实施方式

22.针对上述技术方案,现举较佳实施例并结合图示进行详细说明。

23.本发明的板式熔断器,参看图1和图2,包括壳体1,在壳体1中穿设有熔体2,触刀(3、4)分别位于壳体1的两端外部,触刀通过铆钉5固定在壳体1上。

24.参看图3和图4,触刀3和触刀4分别与熔体2两端一体成型连接。触刀和熔体均为导电金属材质,可以单质金属,也可以是合金金属。熔体2为带状结构,其宽度相对于触刀宽度小很多,使熔体整体相对于触刀而言形成宽狭颈。触刀3和触刀4上分别设置有限位结构,以方便触刀安装在壳体上时,通过限位结构使两触刀分别卡设在壳体两端处。限位结构为限位台阶(31、41),通过限位台阶,使两触刀分别卡设在壳体的外端面上,用于拉直熔体2。在位于壳体1内部的触刀3和触刀4上分别开设有供铆钉5穿过的透孔(32、42),在位于壳体1外部的触刀(3、4)上分别开设有与外部插接或连接的连接缺口(33、43),连接缺口33和连接缺口43开口方向不同,也可以相同。参看图3,位于壳体1外部的触刀可以不设置连接缺口,通过设置连接孔(34、44)也可以实现与外部连接。由于熔体整体作为宽狭颈存在,因此一体化结构的熔体和触刀结构,抗震动、抗冲击能力非常好。

25.壳体1,参看图1、图2、图5和图6,包括对接的绝缘的第一壳体10和第二壳体20,第一壳体和第二壳体材质为耐温高、具有阻燃性的pps或者酚醛树脂等材料,可通过注塑成型,或其他方式成型。第一壳体10和第二壳体20为平板状结构,在第一壳体10和第二壳体20的对接一面上对应开设有容置槽(101、201),容置槽(101、201)内分别通过隔弧墙(102、202)将容置槽隔开为两个部分。隔弧墙(102、202)的高度均低于容置槽(101、201)的深度。第一壳体10和第二壳体20的对接面的两端分别对应开设有容置触刀(3、4)的凹槽,第一壳体10和第二壳体20对接后,凹槽也对接形成供触刀(3、4)穿过壳体1的透孔,形成的透孔尺寸满足刚好供触刀穿过。

26.第一壳体10和第二壳体20结构相同,只是在对接时,第一壳体10的定位凹槽与第二壳体定位凸棱对接。以第一壳体10为例进行说明,参看图2、图5和图6。在第一壳体10两端

分别设置凹槽103,在凹槽103上开设有供铆钉5穿过的与触刀上的透孔(32、42)对应的连接透孔104。第一壳体10和第二壳体20对接面两侧、即容置槽101两侧分别开设有可相互嵌套的凹凸结构,凹凸结构包括在第一壳体10容置槽101一侧开设定位凹槽105,一侧设置定位凸棱106,在第二壳体20对应定位凹槽105位置处设置定位凸棱,对应定位凸棱106位置处设置定位凹槽,在第一壳体10和第二壳体20对接后,定位凹槽嵌套在定位凸棱上形成凹凸结构,实现第一壳体10和第二壳体20对接后的密封及固定。

27.组装时,将触刀与熔体一体化结构放置于第一壳体上,使触刀的限位台阶位于第一壳体的两端外侧面处,在第一壳体的定位凹槽和第二壳体定位凹槽中涂布耐高温的绝缘的密封胶,然后盖上第二壳体,使第一壳体和第二壳体的定位凹槽和定位凸棱相互嵌套;通过铆钉穿过壳体上的连接透孔和触刀上的连接用透孔将第一壳体、第二壳体、触刀三个部件紧固连接。组装后,熔体位于容置槽形成的空腔处,位于两隔弧墙之间,并与隔弧墙间保留有间隙。上述组装先后顺序可依据实际情况调整。

28.在工作时,触刀与外部电路连接;当熔体在隔弧墙两侧的空腔处熔断时,隔弧墙可将熔断断口处产生的电弧隔开,避免串弧,提高熔断器灭弧能力。本发明的第一壳体和第二壳体通过可嵌套的凹凸结构实现壳体对接处的密封和定位,保证第一壳体和第二壳体不会产生相对位移。

29.本发明的板式熔断器,具有零部件少,组装简单方便,生产成本低,生产效率高、灭弧性能好等特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1