一种方形电池盖板结构的制作方法

1.本实用新型涉及到储能器件技术领域,尤其涉及一种方形电池盖板结构。

背景技术:

2.目前,常规的电池极简盖板结构是将“焊接环”与极柱通过注塑连接起来,并通过治具其中的密封圈进行密封以及绝缘,该结构存在的缺点是:

3.①

密封圈受外力作用,容易跑动;

4.②

为了防止密封圈跑动,通常在盖板是设置凸台,将密封圈卡入盖板凸台内,这样增加了盖板机加工材料成本。

5.因此,本实用新型提供了一种方形电池盖板结构。

技术实现要素:

6.本实用新型的目的是提供一种方形电池盖板,解决了现有技术中电池盖板结构所存在的问题,从而减少非标设备的投入,提高生产效率。

7.为解决上述技术问题,本实用新型提供一种方形电池盖板结构,包括支架、盖板、极柱模块、绝缘密封圈和防爆片,所述盖板位于支架上并与支架可拆卸连接,极柱模块包括正极柱模块和负极柱模块;

8.盖板上设有与防爆片相匹配的第一通孔以及与正极柱模块和负极柱模块相匹配的第二通孔;

9.盖板上的第二通孔为上大下小且具有两个台阶的台阶孔,台阶孔的两个台阶包括从上至下依次布设的第一台阶和第二台阶;

10.正极柱模块和负极柱模块置于盖板上对应第二通孔的第一台阶上;

11.正极柱模块的底部和负极柱模块的底部均设有凹槽,绝缘密封圈的上端卡入凹槽内并与凹槽底部抵接;绝缘密封圈的下端置于盖板上对应第二通孔的第二台阶上;

12.支架上设有与第二通孔相对应的第三通孔;

13.正极柱模块的下端和负极柱模块的下端穿过支架上的对应第三通孔分别与外部方形电池的正极和负极电性连接。

14.优选地,所述正极柱模块包括正极极柱、正极焊接环和正极上塑胶,正极极柱套入正极焊接环内并通过正极上塑胶固定连接;

15.负极柱模块包括负极极柱、负极焊接环和负极上塑胶,负极极柱套入负极焊接环内并通过负极上塑胶固定连接。

16.优选地,所述正极柱模块和负极柱模块均通过激光对缝焊接的方式分别固定在盖板上。

17.优选地,所述防爆片通过焊接固定于盖板上的第一通孔内。

18.优选地,所述绝缘密封圈的外侧面与第二台阶侧壁抵接。

19.优选地,所述防爆片的上侧面设有保护片。

20.与现有技术比较,本实用新型具有以下有益技术效果:

21.本实用新型将正极焊接环和正极极柱放入注塑模具中进行注塑形成正极柱模块;将负极焊接环和负极极柱放入注塑模具中进行注塑形成负极柱模块,这种模块化结构,能够减少非标设备的投入,实现了各类型号设备的通用,同时模块标准化也能够大大提高生产效率,降低生产成本。

22.本实用新型利用绝缘密封圈将正极柱模块和负极柱模块固定在盖板的对应第二通孔内,能够有效保证正极柱模块和负极柱模块与盖板之间的绝缘性能和密封性能。

23.本实用新型将正极柱模块和负极柱模块均设有凹槽,绝缘密封圈置于凹槽内,不仅能承受一定值的各方向的内外气压,也能够有效保证正极柱模块和负极柱模块与盖板之间的绝缘性能和密封性能,还能防止绝缘密封圈横向位移以及承受一定横向外力。

24.本实用新型通过在盖板上设置防爆片和保护片,大大增加了极简盖板结构的安全性能。

25.本实用新型利用激光穿透焊接的方式将正极柱模块和负极柱模块固定在盖板上,进而使得盖板外侧面不存在焊接痕迹,外观整洁美观。

附图说明

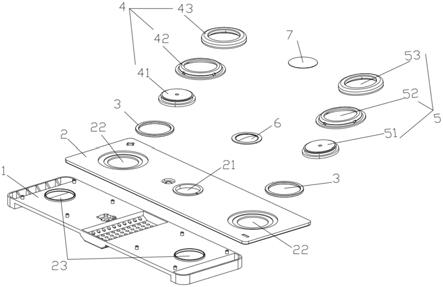

26.图1是本实用新型中一种方形电池盖板结构的爆炸图;

27.图2为图1的一种方形电池盖板结构沿纵向剖切后的剖视图;

28.图3为图2中的a部分的局部结构放大示意图;

29.图4为图2中的b部分的局部结构放大示意图;

30.图5为盖板上的第二通孔放大示意图;

31.图中:1、支架;2、盖板;21、第一通孔;22、第二通孔;23、第三通孔;3、绝缘密封圈;4、正极柱模块;41、正极极柱;42、正极焊接环;43、正极上塑胶;5、负极柱模块;51、负极极柱;52、负极焊接环;53、负极上塑胶;6、防爆片;7、保护片;221、第一台阶;222、第二台阶;223、第二台阶侧壁;224、第三侧壁。

具体实施方式

32.为了使本技术领域的人员更好地理解本实用新型的技术方案,下面结合附图对本实用新型作进一步的详细说明。

33.需要说明的是,本实用新型中,所述“第一”、“第二”仅代表不同部件,没有先后次序之分,以图1为例,垂直纸面向上为上,垂直纸面向下为下。

34.如图1、图2和图5所示,本实施例提供了一种方形电池盖板结构,包括支架1、盖板2、极柱模块、绝缘密封圈3和防爆片6,所述盖板2位于支架1上并与支架1可拆卸连接,极柱模块包括正极柱模块4和负极柱模块5;

35.盖板2上设有与防爆片6相匹配的第一通孔21以及与正极柱模块4和负极柱模块5相匹配的第二通孔22;

36.盖板2上的第二通孔22为上大下小且具有两个台阶的台阶孔,台阶孔的两个台阶包括从上至下依次布设的第一台阶221和第二台阶222;

37.正极柱模块4和负极柱模块5置于盖板2上对应第二通孔22的第一台阶221上;

38.正极柱模块4的底部和负极柱模块5的底部均设有凹槽,绝缘密封圈3的上端卡入凹槽内并与凹槽底部抵接;绝缘密封圈3的下端置于盖板2上对应第二通孔22的第二台阶222上;

39.支架1上设有与第二通孔22相对应的第三通孔23;

40.正极柱模块4的下端和负极柱模块5的下端穿过支架1上的对应第三通孔23分别与外部方形电池的正极和负极电性连接。

41.本实施例中,所述所述正极柱模块4包括正极极柱41、正极焊接环42和正极上塑胶43,正极极柱41套入正极焊接环42内并通过正极上塑胶43固定连接。具体的,正极上塑胶43是由正极极柱41与正极焊接环42组合后放入注塑模具中进行注塑形成;

42.所述负极柱模块5包括负极极柱51、负极焊接环52和负极上塑胶53,负极极柱51套入负极焊接环52内并通过负极上塑胶53固定连接。具体的,负极上塑胶53是由负极极柱51与负极焊接环52组合后放入注塑模具中进行注塑形成。

43.同时,正极柱模块4的下端和负极柱模块5的下端均设置凹槽,绝缘密封圈3置于凹槽内,不仅能承受一定值的各方向的内外气压,也能够有效保证正极柱模块4和负极柱模块5与盖板2之间的绝缘性能和密封性能,还能防止绝缘密封圈3横向位移以及承受一定横向外力。

44.所述正极上塑胶43和负极上塑胶53材质可相同,均为绝缘塑胶。不仅有绝缘作用,在注塑时还可同时将部件放入注塑模具中,提高了模块化程度,降低了生产、管理以成本。

45.所述正极柱模块4通过正极焊接环42与盖板2可拆卸连接,所述负极柱模块5通过负极焊接环52与盖板2可拆卸连接;通过将正极柱模块4和负极柱模块5进行模块标准化并与盖板2可拆卸连接,实现了各类型号设备的通用,大大减少了非标设备的投入,降低了生产成本;而且模块标准化也能够大大提高生产效率进而提升产能。

46.如图1、图2所示,所述防爆片6的上侧面设有保护片7。本实施例中,通过在防爆片6的上侧面设置一个保护片7,既保证了其进一步的安全性能,同时也使得其外观更加美观整洁。

47.如图3、图4和图5所示,本实施例中,盖板2上的第二通孔22为上大下小的且具有两个台阶的台阶孔。所述绝缘密封圈3为截面为方形的圆环,绝缘密封圈3置于极柱模块与盖板2之间的空腔内。其中正极柱模块4底部和负极柱模块5底部均设有凹槽,绝缘密封圈3的上端卡入极柱模块凹槽内并与凹槽底部抵接;绝缘密封圈3的下端置于对应第二通孔22的第二台阶222上;极柱模块下端的凹槽宽度略大于绝缘密封圈3的宽度,便于绝缘密封圈3受压后产生微小变形。与现有技术相比,该结构的绝缘密封圈3不仅能承受一定值的各方向的内外气压,也能够有效保证正极柱模块4和负极柱模块5与盖板2之间的绝缘性能和密封性能,极柱模块下端设置的凹槽还能防止绝缘密封圈3横向位移以及承受一定横向外力。此外,绝缘密封圈3的下端置于对应第二通孔22的第二台阶222上,与现有技术中绝缘密封圈3卡入盖板2凸台内相比,降低了盖板2的机加工材料成本,还可实现成本更低的冲压成型。

48.其中,所述正极柱模块4和负极柱模块5均通过激光穿透焊接的方式分别固定在盖板2上的对应第二通孔22内。本实施例中,通过激光穿透焊接从盖板2的下侧面将所述正极柱模块4和负极柱模块5固定焊接在盖板2上的对应第二通孔22内,从而使得盖板2上没有焊接痕迹,进一步保证了盖板2上侧面外观的美观整洁。

49.如图3、图4,并结合图5所示,所述盖板2上的第二通孔22为上大下小且具有两个台阶的台阶孔。所述第一台阶221由第一台阶侧壁和第一台阶底面组成,第二台阶222由第二台阶侧壁223和第二台阶底面组成,换句话说,第二通孔22是由从上至下依次布设的第一台阶侧壁、第一台阶底面、第二台阶侧壁223、第二台阶底面和第三侧壁224所构成的两个台阶的台阶孔;

50.极柱模块安装在第一台阶221上;第二台阶222放置绝缘密封圈3,第二台阶侧壁223的直径与绝缘密封圈3的外径尺寸相等或大于绝缘密封圈3的外径尺寸;优选的,绝缘密封圈3的外侧面与第二台阶侧壁223(即第一台阶底面和第二台阶底面之间的侧面)抵接;第二台阶侧壁223的高度小于绝缘密封圈3的厚度,所述第三侧壁224与支架1配合。

51.为了进一步理解本实用新型的工作原理和技术效果,下面对电池盖板结构的组装工艺进行详细说明。

52.首先,分别将正极焊接环42、正极极柱41按顺序放入注塑模具中进行注塑,进而形成正极柱模块4;分别将负极焊接环52、负极极柱51按顺序放入注塑模具中进行注塑,进而形成负极柱模块5。正极极柱41与正极焊接环42通过注塑形成的正极上塑胶43注塑连接;负极极柱51与负极焊接环52通过注塑形成的负极上塑胶53注塑连接。

53.通过激光焊接将防爆片6固定在盖板2的第一通孔21内;将绝缘密封圈3放入第二通孔22的第二台阶上,随后将正极柱模块4和负极柱模块5分别放入对应的第二通孔22的第一台阶上,同时绝缘密封圈3卡入极柱模块的凹槽内,再通过激光穿透焊接分别将正极焊接环42与对应第一台阶焊接连接以及负极焊接环52与对应第一台阶焊接连接;从而使正极柱模块4以及负极柱模块5固定在盖板2上,再将保护片7安装在防爆片6的上侧面,最后将支架1与盖板2组装在一起,从而实现电池盖板结构的组装。

54.以上对本实用新型所提供的一种电池盖板结构进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1