一种全极耳锂电池电芯的极耳揉平机的制作方法

1.本实用新型涉及一种极耳揉平机,具体是指一种全极耳锂电池电芯的极耳揉平机。

背景技术:

2.目前,全极耳锂电池电芯在生产制造过程中都会涉及到极耳的揉平,也就是将露出的极耳揉平紧贴在锂电池电芯的端部上,由于全极耳锂电池也是近几年开始发展的,市场上都没有专用的自动化极耳揉平机,现有的自动化生产设备也只是辅助锂电池电芯的输送或输出,例如其基本结构主要包括输送带装置、衔接在输送带装置起始端的输入轨道和衔接在输送带装置终止端的输出轨道等,当锂电池电芯通过输入轨道依次进入输送带装置进行输送的过程中,只能采用手工揉平的生产方式,故存在生产效率低下、产品报废率高等缺陷,已经越来越难以满足全极耳锂电池电芯自动化智能化的极耳揉平生产需要。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的缺陷而提供一种能有效提高生产效率、降低产品报废率和满足全极耳锂电池电芯自动化智能化生产需要的全极耳锂电池电芯的极耳揉平机。

4.本实用新型的技术问题通过以下技术方案实现:

5.一种全极耳锂电池电芯的极耳揉平机,包括输送带装置、衔接在输送带装置起始端的输入轨道和衔接在输送带装置终止端的输出轨道,所述的输送带装置下方设有顶升夹紧机构,输送带装置两侧分别设有揉平机构,每侧的揉平机构均具有若干个同步转动的揉平头;所述的输入轨道将若干个锂电池电芯依次输送至输送带装置上形成一组,该组锂电池电芯受顶升夹紧机构举升而脱离输送带装置形成定位夹紧,再由所述揉平机构的若干个揉平头同时接触揉平该组锂电池电芯端部的极耳后,由所述顶升夹紧机构下降而带动揉平极耳的该组锂电池电芯重新回到输送带装置上,再配合输出轨道依次输出该组锂电池电芯。

6.每个所述的揉平头均包括主体和主体顶部的揉平孔,该揉平孔内设有垂直于揉平孔轴心线安装的内轴和转动套装在内轴上的转套,所述的锂电池电芯端部装入揉平孔并使极耳紧贴转套,该主体围绕揉平孔轴心线旋转并带动转套沿着锂电池电芯端部圆周滚动,并将所述极耳揉平在锂电池电芯的端部。

7.所述的揉平孔外端口设为倒锥口,所述的锂电池电芯的端部装入揉平孔内,该倒锥口将所述极耳末端共同向中心挤压形成锥形。

8.所述的转套外表面设有以转套轴心线为中心圆周环绕设置的倒角外肩,该倒角外肩与所述倒锥口形成衔接,并将通过倒锥口的极耳末端共同向中心翻卷。

9.所述的主体包括头部和柄部,所述的揉平孔设置在头部顶面,所述的柄部连接在头部底面,且柄部轴心线与揉平孔轴心线重叠。

10.所述的柄部内设有气孔,该气孔一端连通揉平孔,另一端贯穿柄部。

11.所述的转套设有两个,该两个转套之间由内轴的中轴间隔,每个转套上均设有倒角外肩,且两个转套的倒角外肩之间将极耳揉平在锂电池电芯的端部上。

12.所述的揉平机构包括推进气缸和支架,该支架上设有若干个揉平头和驱动电机,且驱动电机驱动若干个揉平头同步转动;所述的推进气缸推动支架靠近输送带装置,并带动若干个揉平头同时接触揉平一组锂电池电芯端部的极耳,或推进气缸推动支架远离输送带装置,并带动若干个揉平头同时脱离一组锂电池电芯的端部。

13.所述的顶升夹紧机构包括安装在输送带装置下方的顶升气缸、两根顶升导柱、顶升板和顶升块,以及安装在输送带装置上方的定位块,所述的顶升板被顶升气缸驱动沿着两根平行竖立设置的顶升导柱作升降移动,并带动顶升板上的顶升块同步升降移动;所述的顶升块上升并带动输送带装置上的一组锂电池电芯举升至与所述定位块配合形成定位夹紧,或顶升块下降并带动一组锂电池电芯脱离定位块重新回到输送带装置上。

14.所述的输送带装置包括主动轮、从动轮和连接在主、从动轮之间的两条输送带,该主动轮带动两条输送带形成同步单向运转,在两条输送带上设有若干个位置对应的定位槽;所述的输入轨道将若干个锂电池电芯依次输送至输送带装置上形成一组,并使每个锂电池电芯的两端均定位支撑在两条输送带的定位槽内而被输送带带动运转,所述的顶升块从两条输送带中间作升降移动,并将一组锂电池电芯举升脱离输送带装置或下降回到输送带装置;所述的输送带装置经输出轨道依次输出一组锂电池电芯后,该输入轨道又将若干个锂电池电芯依次输送至输送带装置上形成新的一组。

15.与现有技术相比,本实用新型主要是在依次输送锂电池电芯的输送带装置的下方设有顶升夹紧机构,输送带装置的两侧分别增设有揉平机构,每侧的揉平机构均具有若干个同步转动的揉平头;这样,当衔接在输送带装置起始端的输入轨道将若干个锂电池电芯依次输送至输送带装置上形成一组,该组锂电池电芯就会受顶升夹紧机构举升而脱离输送带装置形成定位夹紧,即可由揉平机构的若干个揉平头同时接触揉平该组锂电池电芯端部的极耳,然后顶升夹紧机构下降又带动揉平极耳的该组锂电池电芯重新回到输送带装置上,最后配合输出轨道就能依次输出该组锂电池电芯,从而批量完成一组锂电池电芯的极耳揉平。同时,还设计了一款结构独特的揉平头,它是由主体、主体顶部的揉平孔、揉平孔内垂直于揉平孔轴心线安装的内轴和转动套装在内轴上的转套等构成,能实现极耳的自动、快速揉平;因此,这种极耳揉平机配合独特的揉平头,能显著提高锂电池的生产效率和降低产品报废率,也能更好满足全极耳锂电池的自动化智能化生产需要。

附图说明

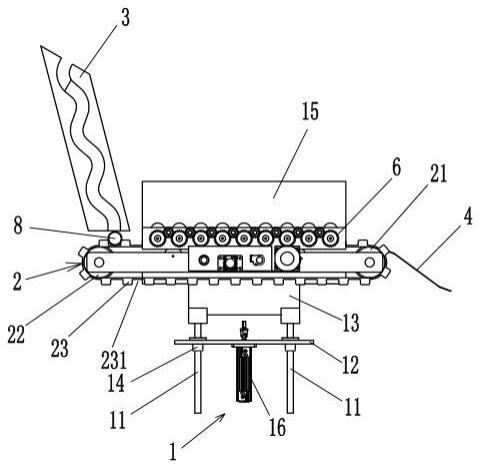

16.图1为本实用新型的结构示意图。

17.图2为图1的俯视图(卸去定位块)。

18.图3为图2的a—a剖视图。

19.图4为揉平头的剖视结构示意图。

20.图5为图4的立体图。

21.图6为主体的结构示意图。

22.图7为转套的结构示意图。

23.图8为内轴的结构示意图。

具体实施方式

24.下面将按上述附图对本实用新型实施例再作详细说明。

25.如图1~图8所示,1.顶升夹紧机构、11.顶升导柱、12.顶升板、13.顶升块、14.顶升导套、15.定位块、16.顶升气缸、2.输送带装置、21.主动轮、22.从动轮、23.输送带、231.定位槽、3.输入轨道、4.输出轨道、6.传动齿轮组、7.揉平机构、71.推进导柱、72.推进板、73.支架、74.推进导套、75.驱动电机、76.推进气缸、8.锂电池电芯、9.揉平头、91.主体、911.头部、912.柄部、913.气孔、914.揉平孔、915.倒锥口、916.侧孔、92.内轴、921.中轴、93.转套、931.倒角外肩、932.端孔、94.内挡圈、95.垫圈、96.轴承、97.外挡圈、98.螺母。

26.一种全极耳锂电池电芯的极耳揉平机,如图1~图3所示,主要涉及一款专用于锂电池电芯端部的极耳自动化揉平的生产机械,其结构包括输送带装置2、衔接在输送带装置起始端的输入轨道3和衔接在输送带装置终止端的输出轨道4等,该输送带装置2下方设有顶升夹紧机构1,输送带装置2两侧分别设有揉平机构7。

27.所述的输送带装置2包括主动轮21、从动轮22和连接在主、从动轮之间的两条输送带23,该主动轮21带动两条输送带23形成同步单向运转,在两条输送带23上设有若干个位置对应的定位槽231。

28.所述的输入轨道3将若干个锂电池电芯8依次输送至输送带装置2上,并使每个锂电池电芯8的两端均定位支撑在两条输送带23的定位槽231内,从而能被输送带23带动运转,这样就能在输送带23上形成一组锂电池电芯8。

29.所述的顶升夹紧机构1包括顶升气缸16、两根顶升导柱11、顶升板12和顶升块13,输送带装置2上方还设有定位块15;所述的顶升板12被顶升气缸16驱动沿着两根平行竖立设置的顶升导柱11作升降移动,就能带动顶升板12上的顶升块13同步升降移动,而在顶升板12与顶升导柱11之间还设有构成升降移动的顶升导套14。

30.同时,顶升块13是从两条输送带23中间作升降移动的,该顶升块的升降移动可将一组锂电池电芯8举升脱离输送带装置2或下降回到输送带装置2上,也就是顶升块13上升可带动输送带装置2上的一组锂电池电芯8举升至与定位块15配合形成定位夹紧,也就是能够使锂电池电芯8被夹持紧固,以保证锂电池电芯8被揉平头9揉平极耳时更加稳定。或者顶升块13下降并带动一组锂电池电芯8脱离定位块15重新回到输送带装置2上。

31.所述的输送带装置2两侧的揉平机构采用完全相同的结构,故本实施例仅以其中一侧的揉平机构为例进行详细描述。

32.所述的揉平机构7包括推进气缸76和支架73,该支架安装在推进机构7的推进板72上,且推进气缸可推动推进板72沿着两根水平平行设置的推进导柱71作前后移动,进而带动支架也形成前后移动,在推进板72与推进导柱71之间还设有构成前后移动的推进导套74。

33.所述的支架73上设有若干个揉平头9、驱动电机75和传动齿轮组6,该驱动电机75经传动齿轮组6可驱动若干个揉平头9同步转动;所述的推进气缸76推动支架73靠近输送带装置2,就会带动若干个揉平头9同时接触揉平一组锂电池电芯8端部的极耳,或推进气缸76推动支架远离输送带装置2,就会带动若干个揉平头9同时脱离一组锂电池电芯8的端部,在

支架73靠近或远离的前后移动过程中,该若干个揉平头9都是始终处于同步转动状态的。

34.这样,当输入轨道3将若干个锂电池电芯8依次输送至输送带装置2上形成一组,该组锂电池电芯8就会受顶升夹紧机构1举升而脱离输送带装置2形成定位夹紧,再由揉平机构7的若干个揉平头9同时接触揉平该组锂电池电芯8端部的极耳后,若干个揉平头9就会脱离,该组揉平极耳的锂电池电芯8再由顶升夹紧机构1下降而重新回到输送带装置2上,再配合输出轨道4依次输出该组锂电池电芯8。

35.而输送带装置经输出轨道4依次输出一组锂电池电芯8后,该输入轨道3又会将若干个锂电池电芯8依次输送至输送带装置2上形成新的一组,以此形成锂电池电芯8的批量循环输送揉平操作。

36.而每个揉平头9的结构也是完全相同的,每个揉平头9均如图4所示包括一个主体91,该主体是由呈圆柱形的头部911和柄部912构成,且柄部上端连接在头部911底面,两者之间的轴心线重叠;所述的头部911顶面设有沿轴心线设置的揉平孔914,柄部912内设有沿轴心线设置的气孔913,且气孔一端连通揉平孔914,另一端贯穿柄部912,主要用于极耳揉平时的散热排气、排屑等。

37.同时,揉平孔914外端口设为倒锥口915,其作用是:当锂电池电芯8的端部装入揉平孔914内,该倒锥口915可将极耳末端共同向中心挤压形成锥形。

38.所述的内轴92垂直于揉平孔轴心线安装在揉平孔914内,而转套93为转动套装在内轴92上。

39.其中,内轴92两端分别贯穿主体91两侧后经螺母98和垫圈95进行固定;转套93设有两个,每个转套93外表面均设有如图4所示以转套轴心线为中心圆周环绕设置的倒角外肩931,该倒角外肩是一个倒圆角外肩,它与倒锥口915形成衔接,可在极耳端部通过倒锥口915形成锥形时,再由倒角外肩931共同向中心翻卷,以方便转套93滚动时将极耳揉平整,而两个转套93的倒角外肩931之间就用于将极耳揉平在锂电池电芯8的端部上,两个转套93之间可由图8所示内轴92的中轴921间隔,以防止两者之间转动时产生干涉。

40.另外,每个转套93内端均设有内挡圈94,外端均设有外挡圈97,具体为:转套93内端设有端孔932,该端孔内设有依次套装在内轴92上的内挡圈94、垫圈95和支承转套93相对内轴92转动的轴承96。

41.外挡圈97套装在内轴92上,当螺母98旋紧的时候就会顶推外挡圈97,使外挡圈和内轴92能够同时被固定在主体91上,而固定后的外挡圈97也正好吻合配装在主体91的侧孔916内,并能对转套93外端进行定位,以防止转套93向外松脱。

42.因此,当锂电池电芯8的端部装入揉平孔914并使极耳紧贴转套93时,该极耳末端在进入的过程中会依次被倒锥形和翻卷,此时锂电池电芯8由于被定位夹紧是不动的,揉平头9的主体91由驱动电机75通过传动齿轮组6驱动转动,使主体91围绕揉平孔914的轴心线旋转,就会带动转套93沿着锂电池电芯的端部作圆周滚动,从而快速将极耳揉平在锂电池电芯8的端部上。

43.本实用新型这种极耳揉平机配合独特的揉平头9,能显著提高锂电池的生产效率和降低产品报废率,也能更好满足全极耳锂电池的自动化智能化生产需要。

44.以上所述仅是本实用新型的具体实施例,本领域技术人员应该理解,任何与该实施例类似的结构设计,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1