一种阳极材料化成生产线的制作方法

1.本实用新型属于铝箔化成槽的技术领域,涉及一种阳极材料化成生产线。

背景技术:

2.铝电解电容器在电子线路中的基本作用一般概括为:通交流、阻直流,具有滤波、旁路、耦合和快速充放电的功能,并具有体积小、储存电量大、性价比高的特性。铝电解电容器广泛应用于社会生产、生活的各个领域,广泛应用于汽车、电源照明设备、信息通信设备及工业设备中。

3.近年来,为适应电子产品微型化、集成化的需求,铝电解电容器也朝着小型化、大容量和低成本方向发展;其中,提高生产速度、提高产品性能的均匀性及技术水平是主要方向;而阳极箔的快速有效化成是其中的关键。

4.阳极箔的化成是利用电化学原理,将铝箔进行阳极氧化,使水中的氧原子与铝原子结合,从而在铝箔表面形成一层能耐特定电压的氧化膜介质层。阳极箔的化成常见的有四级、五级、六级及七级化成法,如 cn110219032b、cn112103084a、cn113555222a等。以六级化成为例,其主要步骤包括:将电解腐蚀处理后的铝箔经过金属导电辊后,依次进行前处理、一级化成、二级化成、一级液体馈电、三级化成、四级化成、二级液体馈电、五级化成、六级化成、第一次磷酸处理、第一次高温处理、六级第二次化成、第二次磷酸处理、第二次高温处理、六级第三次化成、后处理。

5.现有阳极箔化成方法具有如下不足:(1)一级和二级化成采用金属导电辊供电,而金属导电辊存在以下缺陷:a、强大的电流通过金属导电辊会产生强热,而金属导电辊自然冷却效果不理想,需要额外设置冷却装置;b、铝箔与金属导电辊直接接触,若金属导电辊表面稍有凹凸不平(如表面堆积金属粉或吸附环境中的杂质),或铝箔表面已形成水合氧化膜或硫酸(其他酸)氧化膜,将会导致铝箔表面导电性能变差,金属导电辊与铝箔之间产生接触电阻,通电时铝箔局部温度极高,将会产生火花导致铝箔融化而断箔,因此需要经常对金属导电辊进行打磨,以维持表面光洁度和导电性; c、对化成电流(不超过2000a)和化成车速有一定的限制;(2)三级及三级以上化成均采用液体馈电单向供电,对化成电流(不超过1500a)和化成车速也有一定的限制。

技术实现要素:

6.本实用新型的目的是针对上述问题,提供一种阳极材料化成生产线。

7.为达到上述目的,本实用新型采用了下列技术方案:

8.一种阳极材料化成生产线,包括沿阳极材料前进方向依次布置的至少一个液体馈电槽以及与该液体馈电槽配套设置的两个电源,各液体馈电槽的上下游均设有上游化成槽和下游化成槽,所述的电源的正极与处于液体馈电槽内的阳极板相连,两个电源的负极分别与处于上游化成槽和下游化成槽内的阴极板相连,以实现液体馈电槽对上游化成槽和下游化成槽的双向供电。

9.在上述的阳极材料化成生产线中,相邻的两个液体馈电槽不向同一化成槽供电。

10.在上述的阳极材料化成生产线中,包括沿阳极材料前进方向依次布置的前处理槽、一级化成槽、一级液体馈电槽、二级化成槽、三级化成槽、二级液体馈电槽、四级化成槽和后处理槽。

11.在上述的阳极材料化成生产线中,包括沿阳极材料前进方向依次布置的前处理槽、一级化成槽、一级液体馈电槽、二级化成槽、三级化成槽、二级液体馈电槽、四级化成槽、五级化成槽、三级液体馈电槽、六级化成槽和后处理槽。

12.在上述的阳极材料化成生产线中,还包括一级供电电源和二级供电电源,该一级供电电源的正极与处于一级液体馈电槽内的阳极板相连,该一级供电电源的负极与处于一级化成槽内的阴极板相连;该二级供电电源的正极与处于一级液体馈电槽内的阳极板相连,该二级供电电源的负极与处于二级化成槽内的阴极板相连;以实现一级液体馈电槽对一级化成槽和二级化成槽的双向供电。

13.在上述的阳极材料化成生产线中,还包括三级供电电源和四级供电电源,该三级供电电源的正极与处于二级液体馈电槽内的阳极板相连,该三级供电电源的负极与处于三级化成槽内的阴极板相连;该四级供电电源的正极与处于二级液体馈电槽内的阳极板相连,该四级供电电源的负极与处于四级化成槽内的阴极板相连;以实现二级液体馈电槽对三级化成槽和四级化成槽的双向供电。

14.在上述的阳极材料化成生产线中,还包括五级供电电源和六级供电电源,该五级供电电源的正极与处于三级液体馈电槽内的阳极板相连,该五级供电电源的负极与处于五级化成槽内的阴极板相连;该六级供电电源的正极与处于三级液体馈电槽内的阳极板相连,该六级供电电源的负极与处于六级各次化成槽内的阴极板相连,以实现三级液体馈电槽对五级化成槽和六级化成槽的双向供电。在上述的阳极材料化成生产线中,所述的六级化成槽包括沿阳极材料前进方向依次布置的六级第一次化成槽、第一次高温处理器、六级第二次化成槽、第一次磷酸处理槽、六级第三次化成槽、第二次磷酸处理槽、第二次高温处理器和六级第四次化成槽。

15.在上述的阳极材料化成生产线中,所述的化成槽内均设有加热管,所述的加热管呈连续回转弯曲状布置在各化成槽的内壁上。

16.在上述的阳极材料化成生产线中,所述的化成槽内均设有冷却管,所述的冷却管呈连续回转弯曲状布置在各化成槽的内壁上,且所述的冷却管与所述的加热管间隔布置。

17.与现有的技术相比,本实用新型的优点在于:

18.(1)本实用新型的化成生产线中不再使用金属导电辊供电,而是全部采用液体馈电槽进行供电,且液体馈电步骤为处于其前后的化成步骤双向供电,如此不仅能杜绝打火,在不使用金属导电辊供电的前提下仍保持较高的化成电流,提高化成车速,具体地,化成电流可提高至6000-7000a,化成车速可提升20-36.36%;另外,液体馈电双向供电还能降低化成槽之间的压降,节约5-10%的电能;生产成本大大降低,生产效率可提高 20~36.36%。

19.(2)本实用新型中,六级化成槽采用了两次磷酸处理及施加电压化成的后处理方式,不仅能够有效缩短升压时间(比常规缩短4-6.67%);而且能够提高化成箔的耐水合性能(比常规提升12.5-20%)。

20.(3)本实用新型中,加热管呈连续回转弯曲状布置在各化成槽的内壁上,这种结构

使得加热管由上到下排布于内侧壁,保障了加热管可以对化成槽进行均匀的加热,确保了化成的稳定性。

21.(4)本实用新型中,冷却管呈连续回转弯曲状布置在各化成槽的内壁上,这种结构使得冷却管由上到下排布于内侧壁,保障了可以对化成槽内温度进行均匀冷却,确保了化成的稳定性。

22.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

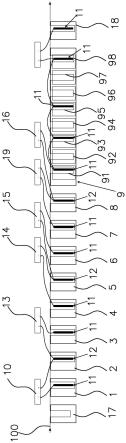

23.图1是本实用新型的流程示意图。

24.图2是化成槽内加热管和冷却管的位置示意图。

具体实施方式

25.下面结合具体实施例对本实用新型进行进一步说明。

26.如图1所示,本实施例一种阳极材料化成生产线,包括沿阳极材料100 前进方向依次布置的前处理槽17、一级化成槽1、一级液体馈电槽2、二级化成槽3、三级化成槽4、二级液体馈电槽5、四级化成槽6、五级化成槽7、三级液体馈电槽8、六级化成槽9和后处理槽18。

27.其中,一级供电电源10的正极与处于一级液体馈电槽2内的阳极板 12相连,该一级供电电源10的负极与处于一级化成槽内的阴极板11相连;二级供电电源13的正极与处于一级液体馈电槽2内的阳极板12相连,该二级供电电源13的负极与处于二级化成槽3内的阴极板11相连;以实现一级液体馈电槽2对一级化成槽1和二级化成槽3的双向供电。同理,三级供电电源14的正极与处于二级液体馈电槽5内的阳极板12相连,该三级供电电源14的负极与处于三级化成槽4内的阴极板11相连;四级供电电源15的正极与处于二级液体馈电槽5内的阳极板12相连,该四级供电电源15的负极与处于四级化成槽6内的阴极板11相连;以实现二级液体馈电槽5对三级化成槽4和四级化成槽6的双向供电。

28.五级供电电源19的正极与处于三级液体馈电槽8内的阳极板12相连,该五级供电电源19的负极与处于五级化成槽7内的阴极板11相连;六级供电电源16的正极与处于三级液体馈电槽8内的阳极板12相连,该六级供电电源16 的负极与处于六级第一次化成槽91、六级第二次化成槽93、六级第三次化成槽95和六级第四次化成槽98内的阴极板11相连;以实现三级液体馈电槽8 对五级化成槽7和六级化成槽9的双向供电。

29.本实施例中,液体馈电步骤为处于其前后的化成步骤双向供电,如此不仅能杜绝打火,在不使用金属导电辊供电的前提下仍保持较高的化成电流,提高化成车速,具体地,化成电流可提高至6000-7000a,化成车速可提升20-36.36%;另外,液体馈电双向供电还能降低化成槽之间的压降,节约5-10%的电能;生产成本大大降低,生产效率可提高20~36.36%。

30.本实施例中,六级化成槽9包括沿阳极材料前进方向依次布置的六级第一次化成槽91、第一次高温处理器92、六级第二次化成槽93、第一次磷酸处理槽94、六级第三次化成槽95、第二次磷酸处理槽96、第二次高温处理器97、六级第四次化成槽98。六级化成槽采用了两次磷酸处理及施加电压化成的后处理方式,不仅能够有效缩短升压时间(比常规缩短

4-6.67%);而且能够提高化成箔的耐水合性能(比常规提升12.5-20%)。

31.五级供电电源21的正极与处于三级液体馈电槽9内的阳极板12相连,五级供电电源21的负极则与处于五级化成槽8内的阴极板13相连;六级供电电源24的正极与处于三级液体馈电槽9内的阳极板12相连,六级供电电源24的负极则与处于六级第一次化成槽101、六级第二次化成槽103、六级第三次化成槽105和六级第四次化成槽108内的阴极板13相连,以实现三级液体馈电槽9对五级化成槽8和六级化成槽10的双向供电。

32.如图2所示,本实施例中的化成槽内均设有加热管22,加热管22呈连续回转弯曲状布置在各化成槽的内壁上。此外,化成槽内均设有冷却管23,冷却管呈连续回转弯曲状布置在各化成槽的内壁上,且冷却管23与加热管 22间隔布置。加热管22呈连续回转弯曲状布置在各化成槽的内壁上,这种结构使得加热管22由上到下排布于内侧壁,保障了加热管22可以对化成槽进行均匀的加热,确保了化成的稳定性。冷却管23呈连续回转弯曲状布置在各化成槽的内壁上,这种结构使得冷却管23由上到下排布于内侧壁,保障了可以对化成槽内温度进行均匀冷却,确保了化成的稳定性。

33.采用本实施例的阳极材料化成生产线进行阳极箔化成的过程为:

34.(1)前处理:将腐蚀铝箔或烧结铝箔置于纯水中,于90-100℃下处理 2-15min;

35.(2)一级化成:使经过前处理的铝箔经过一级化成槽,在85-95℃、 40-60ma/cm2和20-25%的终端电压下进行第一级加电化成,化成时间为 5-15min;

36.(3)一级液体馈电:以一级液体馈电槽中的阳极板为正极,以一级化成槽中的阴极板和二级化成槽中的阴极板为负极,双向供电一级化成和二级化成,化成电流为2500-3000a;

37.(4)二级化成:使经过一级液体馈电的铝箔经过二级化成槽,在 85-95℃、40-60ma/cm2和40-45%的终端电压下进行第二级加电化成,化成时间为5-15min;

38.(5)三级化成:使经过二级化成的铝箔经过三级化成槽,在85-95℃、 30-50ma/cm2和60-65%的终端电压下进行第三级加电化成,化成时间为 10-20min;

39.(6)二级液体馈电:以二级液体馈电槽中的阳极板为正极,以三级化成槽中的阴极板和四级化成槽中的阴极板为负极,双向供电三级化成和四级化成,化成电流为2000-2400a;

40.(7)四级化成:使经过二级液体馈电的铝箔经过四级化成槽,在 85-95℃、30-50ma/cm2和80-85%的终端电压下进行第四级加电化成,化成时间为10-20min;

41.(8)五级化成:使经过四级化成的铝箔经过五级化成槽,在85-95℃、 20-40ma/cm2和90-95%的终端电压下进行第五级加电化成,化成时间为 15-25min;

42.(9)三级液体馈电以三级液体馈电槽中的阳极板为正极,以五级化成槽中阴极板和六级化成槽中的阴极板为负极,双向供电五级化成和六级化成,化成电流为1500-1600a;

43.(10)六级化成,包括以下步骤:

44.1)六级第一次化成:使经过三级液体馈电的铝箔经过六级第一次化成槽,在85-95℃、20-40ma/cm2和终端电压下进行第六级第一次加电化成,化成时间为20-30min;

45.2)第一次高温处理:将经过六级第一次化成的铝箔置于350-550℃下处理2-5min;

46.3)六级第二次化成:使经过第一次高温处理的铝箔经过六级第二次化成槽,在85-95℃、10-20ma/cm2和终端电压下进行第六级第二次加电化成,化成时间为5-15min;

47.4)第一次磷酸处理:将经过六级第二次化成的铝箔置于4-10wt%、 50-75℃磷酸溶液中处理2-10min;

48.5)六级第三次化成:使经过第一次磷酸处理的铝箔经过六级第三次化成槽,在85-95℃、10-20ma/cm2和终端电压下进行第六级第三次加电化成,化成时间为5-15min;

49.6)第二次磷酸处理:将经过六级第三次化成的铝箔置于0.5-2wt%、 40-60℃磷酸溶液中处理1-3min;

50.7)第二次高温处理:将经过第二次磷酸处理的铝箔置于350-550℃下处理2-5min;

51.8)六级第四次化成:使经过第二次高温处理的铝箔经过六级第四次化成槽,在80-90℃、5-10ma/cm2和终端电压下进行第六级第四次加电化成,化成时间为5-15min;

52.9)后处理:将经过六级第四次化成的铝箔置于0.5-1wt%的磷酸二氢铵溶液中,在80-90℃、5-10ma/cm2和10-40%的终端电压下进行加电化成,化成时间为5-10min;

53.化成结束后取出铝箔,清洗后烘干;

54.终端电压为200-1000v。

55.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1