连接器装置的制作方法

1.本公开涉及连接器装置。本技术基于2020年3月6日在日本技术的特愿2020-039412主张优先权,并援用所述日本技术记载的全部记载内容。

背景技术:

专利文献1公开一种电子装置,该电子装置在箱体收纳有电路基板和连接器的一部分。箱体通过将外壳和盖组装而构成。密封件介于外壳与盖之间,将箱体的内部空间作为防水空间。以下将电子装置称为连接器装置。现有技术文献专利文献

3.专利文献1:日本特开2017-004698号公报

技术实现要素:

4.本公开的连接器装置,具备电路基板、连接器、以及模制树脂部,所述电路基板具备导体路,所述连接器具备:筒状的壳体,由树脂构成;和端子,从所述壳体的内侧向所述壳体的轴方向外侧突出,与所述导体路连接,所述模制树脂部将所述电路基板、位于所述壳体的外侧的所述端子、以及所述壳体的一部分一起覆盖,所述壳体具备以与所述模制树脂部接触的方式遍及全周而设置的突起部,所述突起部具备熔接部,所述熔接部通过所述壳体和所述模制树脂部彼此的构成材料熔接而构成。

附图说明

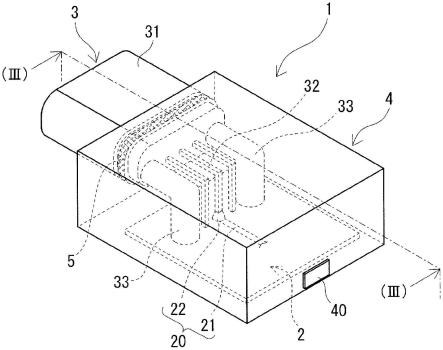

5.图1是示出实施方式的连接器装置的概要的立体图。图2是示出实施方式的连接器装置的概要的侧视图。图3是图1的(iii)-(iii)剖视图。图4是将图3所示的突起部及突起部的附近放大示出的局部放大剖视图。图5是示出实施方式的连接器装置具备的突起部的另一例的剖视图。图6是示出实施方式的连接器装置具备的突起部的又一例的剖视图。图7是示出在评价粘接性能的剪切拉伸试验中使用的试验片的立体图。

具体实施方式

6.[本公开要解决的课题]专利文献1记载的连接器装置通过具备箱体而为大型。另外,专利文献1记载的连接器装置通过使密封件介于构成箱体的外壳与盖之间而确保防水性能,部件数量多,制造作业容易变得繁杂。

[0007]

本公开将提供不但小型、容易制造而且防水性能优良的连接器装置作为目的之

一。

[0008]

[本公开的效果]本公开的连接器装置不但小型、容易制造,而且防水性能优良。

[0009]

[本公开的实施方式的说明]首先列举说明本公开的实施方式。

[0010]

(1)本公开的一方式的连接器装置具备电路基板、连接器、以及模制树脂部,所述电路基板具备导体路,所述连接器具备:筒状的壳体,由树脂构成;和端子,从所述壳体的内侧向所述壳体的轴方向外侧突出,与所述导体路连接,所述模制树脂部将所述电路基板、位于所述壳体的外侧的所述端子、以及所述壳体的一部分一起覆盖,所述壳体具备以与所述模制树脂部接触的方式遍及全周而设置的突起部,所述突起部具备熔接部,所述熔接部通过所述壳体和所述模制树脂部彼此的构成材料熔接而构成。

[0011]

本公开的连接器装置具备遍及连接器的壳体的全周而设置的熔接部。因此,本公开的连接器装置中,壳体和模制树脂部的密合性遍及壳体的全周优良。因此,本公开的连接器装置能抑制水等液体从壳体和模制树脂部的间隙浸入。通过能抑制液体的浸入,从而能抑制液体附着于由模制树脂部覆盖的电路基板、端子等导电构件。

[0012]

熔接部代表性地通过激光熔接构成。在激光熔接中,通过模制树脂部向壳体照射激光,在壳体和模制树脂部的边界面产生热,从而由于该热,壳体和模制树脂部彼此的构成材料熔接。在此,模制树脂部使激光透射,壳体吸收激光。吸收了激光的壳体发热,由于该发热,壳体的构成材料熔融。通过壳体中的熔融热传递到模制树脂部,从而模制树脂部发热,由于该发热,模制树脂部熔融。由熔融的壳体的构成材料和模制树脂部的构成材料构成熔接部。

[0013]

本公开的连接器装置在突起部具备熔接部。也就是说,本公开的连接器装置通过在突起部产生激光的热,从而构成熔接部。通过在突起部产生热,从而该热容易集中于突起部,容易构成牢固的熔接部。根据以上,本公开的连接器装置的防水性能优良。

[0014]

本公开的连接器装置将电路基板、端子等导电构件用模制树脂部覆盖。因此,本公开的连接器装置不必另外具备收纳导电构件的箱体。另外,本公开的连接器装置如上所述,通过熔接部,防水性能优良,因此不必另外具备密封件。因此,根据本公开的连接器装置,部件数量少,能省略组装箱体的作业、配置密封件的作业,制造性优良。根据以上,本公开的连接器装置为小型且容易制造。

[0015]

(2)作为本公开的连接器装置的一例,可列举如下方式,所述壳体具备多个凹部,所述多个凹部以与所述模制树脂部接触的方式遍及所述壳体的全周而设置,并且在所述壳体的轴方向并列,所述突起部构成相邻的所述凹部的侧壁。

[0016]

上述方式在凹部填充模制树脂部。因此,除了填充到凹部的模制树脂部变为锚固件之外,与突起部为一样的高度而不具备凹部的情况比较,能增大壳体和模制树脂部的接触面积。因此,上述方式容易提高壳体和模制树脂部的密合性。

[0017]

另外,上述方式通过设置凹部而构成突起部,因此与没有凹部的情况比较,能减小从壳体的外表面突出的突起部的突出量。因此,上述方式容易减小从壳体的外表面算起的模制树脂部的厚度,容易小型化。

[0018]

(3)作为本公开的连接器装置的一例,可列举如下方式,所述突起部以与位于所述

壳体的内侧的所述端子交叉的方式设置。

[0019]

突起部遍及壳体的全周而设置。也就是说,突起部设置成环形。在上述方式中,在比环形的突起部靠内周侧插通配置端子。在该方式的情况下,端子从壳体突出的突出部位与突起部较近。如上所述,熔接部通过利用热使壳体和模制树脂部彼此的构成材料熔接而构成。本公开的连接器装置通过在突起部具备熔接部,从而能使热集中于突起部。因此,即使是端子从壳体突出的突出部位与突起部较近的情况,也能抑制热向端子侧传递。因此,在构成熔接部时,能抑制给端子及与端子连接的电路基板造成不良影响。另外,通过在突起部具备熔接部,与不具备突起部的情况比较,在某种程度上较长地确保端子和熔接部的距离。在不具备突起部的情况下,为了在某种程度上较长地确保端子和熔接部的距离,考虑到将覆盖端子的壳体的厚度加厚。但是,在该情况下,壳体的构成材料增加。

[0020]

(4)作为本公开的连接器装置的一例,可列举如下方式,所述突起部具备与所述壳体的轴方向平行的顶端面。

[0021]

如上所述,熔接部通过在突起部产生激光的热而构成。通过突起部具备上述顶端面,从而容易稳定地确保突起部中的接受激光的面。另外,通过突起部具备上述顶端面,从而容易将产生热的区域设置在突起部的顶端侧,容易抑制热向突起部的基端侧传递。在此,壳体的轴方向是位于壳体的内侧的端子的长度方向。

[0022]

(5)作为本公开的连接器装置的一例,可列举如下方式,所述突起部的横截面形状是四方形。

[0023]

模制树脂部沿着壳体的外形构成。但是,当在壳体具有复杂形状的部位时,则模制树脂部在与该部位之间能够形成间隙。上述方式的突起部的形状简单。因此,上述方式容易提高突起部和模制树脂部的密合性。另外,上述方式容易制造突起部。

[0024]

(6)作为本公开的连接器装置的一例,可列举如下方式,所述突起部的最大宽度为1mm以上且小于2mm。

[0025]

如上所述,熔接部通过在突起部产生激光的热而构成。通过突起部的最大宽度满足上述范围,从而激光的热容易集中于突起部。

[0026]

(7)作为本公开的连接器装置的一例,可列举如下方式,所述突起部的最大高度为0.2mm以上且0.5mm以下。

[0027]

如上所述,熔接部通过在突起部产生激光的热而构成。通过突起部的最大高度满足上述范围,从而激光的热的扩散容易变为一定,突起部的熔融容易变为一定。

[0028]

(8)作为本公开的连接器装置的一例,可列举如下方式,所述模制树脂部的透射率为40%以上,所述模制树脂部的透射率是光量a1和光量b1的比率(b1/a1)

×

100,所述光量a1是波长为940nm的激光的光量,所述光量b1是所述激光透射过由所述模制树脂部的构成材料构成的厚度为2mm的试验片的光量。

[0029]

如上所述,熔接部通过激光熔接构成。通过模制树脂部的透射率为40%以上,从而激光不易被模制树脂部吸收,容易到达壳体的表面。因此,上述方式在壳体和模制树脂部的边界面容易产生激光的热,容易构成熔接部。

[0030]

(9)作为本公开的连接器装置的一例,可列举如下方式,所述壳体的透射率为10%以下,所述壳体的透射率是光量a2和光量b2的比率(b2/a2)

×

100,所述光量a2是波长为940nm的激光的光量,所述光量b2是所述激光透射过由所述壳体的构成材料构成的厚度为

2mm的试验片的光量。

[0031]

如上所述,熔接部通过激光熔接而构成。通过壳体的透射率为10%以下,从而激光容易被壳体吸收。因此,上述方式在壳体和模制树脂部的边界面容易产生激光的热,容易构成熔接部。

[0032]

(10)作为本公开的连接器装置的一例,可列举如下方式,所述模制树脂部包含聚酰胺树脂或者聚酯。

[0033]

聚酰胺树脂的机械强度等优良。因此,包含聚酰胺树脂的模制树脂部容易机械保护由模制树脂部覆盖的构件。聚酯的电绝缘性、耐水性等优良。因此,包含聚酯的模制树脂部容易电化学保护由模制树脂部覆盖的构件。

[0034]

(11)作为本公开的连接器装置的一例,可列举如下方式,所述壳体包含聚酯。

[0035]

上述方式容易电化学保护端子等。

[0036]

(12)作为本公开的连接器装置的一例,可列举如下方式,所述模制树脂部和所述壳体均包含聚酯。

[0037]

上述方式通过模制树脂部和壳体包含同种的树脂,从而容易使模制树脂部和壳体的溶解度参数接近。因此,上述方式中模制树脂部和壳体的彼此的溶合性良好。因此,上述方式的防水性能更加优良。另外,上述方式通过熔接部包含同种的树脂,从而熔接部自身的强度容易升高。因此,上述方式的模制树脂部和壳体的密合性更高。

[0038]

(13)作为本公开的连接器装置的一例,可列举如下方式,所述模制树脂部具有与大气接触的表面。

[0039]

上述方式的模制树脂部的表面位于最外层。即,上述方式不具备收纳电路基板等的箱体。因此,上述方式容易小型化。

[0040]

(14)作为本公开的连接器装置的一例,可列举如下方式,所述模制树脂部是注射成形体。

[0041]

注射成形体能通过注射成形制作。在注射成形中,一边施加压力一边将模制树脂部的构成材料填充到成形模具内覆盖电路基板、壳体等。因此,注射成形与铸塑成形相比,容易将模制树脂部的构成材料填充到成形模具的各个角落。因此,上述方式在电路基板或壳体与模制树脂部之间不易形成间隙。通过不易形成间隙,从而间隙内的水蒸气结露,不易生成水滴。另外,上述方式通过利用注射成形制作,从而模制树脂部的形状的自由度高。

[0042]

(15)作为本公开的连接器装置的一例,可列举如下方式,所述电路基板和所述连接器构成控制单元。

[0043]

上述方式通过壳体与模制树脂部之间的防水性能高,从而能长期地使用。因此,上述方式能适当利用于控制单元。另外,上述方式也因为是小型,所以能适当利用于控制单元。

[0044]

[本公开的实施方式的详情]以下一边参照附图一边说明本公开的实施方式的详情。图3是实施方式的连接器装置中、沿着与连接器具备的端子的长度方向平行的平面截断的截面。端子的长度方向是指主要位于壳体的内侧的端子的长度方向,是指与连接器具备的筒状的壳体的轴方向平行的方向。在各图中,熔接部用交叉影线表示。图中的相同附图标记表示相同名称物。

[0045]

《连接器装置》

如图1及图3所示,实施方式的连接器装置1具备电路基板2和连接器3。电路基板2具备导体路20。连接器3具备壳体31和端子32。壳体31为由树脂构成的筒状。端子32向壳体31的轴方向外侧突出,与导体路20连接。实施方式的连接器装置1将具备模制树脂部4的方面作为特征之一,模制树脂部4将电路基板2、位于壳体31的外侧的端子32、以及壳体31的一部分一起覆盖。另外,实施方式的连接器装置1将具备遍及壳体31中的与模制树脂部4接触的全周而设置的突起部311、且该突起部311具备熔接部5的方面作为特征之一。以下详细说明各结构。

[0046]

〔电路基板〕电路基板2是安装半导体继电器等电子部件(省略图示)、连接器3等的板状构件。电路基板2能使用印刷基板。电路基板2具备导体路20。导体路20是指构成电路基板2的电路的导电构件中、在表面露出的部位。导体路20例如包括电路基板2的导电图案21、安装于电路基板2的电子部件的端子(省略图示)、焊料22等,焊料22将电子部件的端子或连接器3的端子32和导电图案21连接。电路基板2埋设于后述的模制树脂部4。

[0047]

〔连接器〕连接器3是对方侧连接器(省略图示)所连接的连接构件。对方侧连接器通过线束与车载电气安装件等连接。连接器3安装于电路基板2。连接器3具备壳体31和端子32。连接器3进一步具备装配部33和固定构件34(图2)。连接器3以相对于电路基板2的延长面具有间隔的方式配置。图1至图3所示的连接器3配置于比电路基板2靠上方。

[0048]

《壳体》壳体31是对方侧连接器嵌入的筒状构件。壳体31为对方侧连接器嵌入侧开口、与该开口侧相反的一侧封闭的有底筒状。后述的端子32贯穿于该封闭的面。也就是说,端子32通过该封闭的面从壳体31的内侧朝向外侧引出。以下有时将该封闭的面称为封闭端面。位于壳体31的外侧的端子32从该封闭端面突出。壳体31中的封闭端面及封闭端面附近遍及全周埋设于后述的模制树脂部4。如图3所示,壳体31在封闭端面附近的外周具备突起部311。突起部311也埋设于模制树脂部4。

[0049]

《突起部》突起部311遍及壳体31的全周而设置。突起部311具备后述的熔接部5。熔接部5代表性地通过激光熔接构成。详细后述,熔接部5通过利用激光的热使壳体31和模制树脂部4彼此的构成材料熔接而构成。突起部311具有在构成熔接部5时集中地吸收激光的热的功能。突起部311的形状、尺寸在激光熔接的前后基本上不变化。

[0050]

本例的壳体31具备遍及全周而设置、并且在壳体31的轴方向并列的多个凹部312。突起部311以构成相邻的凹部312的侧壁的方式设置。在本例中设置有两个凹部312。

[0051]

突起部311能适当选择能集中地吸收激光的热的形状。突起部311优选具备与壳体31的轴方向平行的顶端面311s(图4)。壳体31的轴方向等于位于壳体31的内侧的端子32(图3)的长度方向。通过在突起部311具备顶端面311s,从而容易稳定地确保突起部311中的接受激光的面。另外,通过突起部311具备顶端面311s,从而容易将产生激光的热的区域设置在突起部311的顶端侧,容易抑制热向突起部311的基端侧传递。

[0052]

突起部311的横截面形状不作特别限定。如图4所示,该横截面形状可列举是四方形。突起部311的横截面形状是在与突起部311延伸的方向正交的方向截断的截面中的形

状。突起部311突出的方向是壳体31的径向。突起部311在壳体31的周向延伸的方式既可以是沿着壳体31的周向设置的构成,也可以是波形等从壳体31的周向偏离的弯曲的构成。当突起部311的横截面形状是四方形时,突起部311的形状简单,容易提高突起部311和模制树脂部4的密合性。另外,当突起部311的横截面形状是四方形时,容易制造突起部311。

[0053]

突起部311的最大宽度w(图4)优选为1mm以上且小于2mm。通过突起部311的最大宽度w为1mm以上,从而容易确保接受激光的面,激光的热容易集中于突起部311。另一方面,通过突起部311的最大宽度w小于2mm,从而虽然也取决于激光的强度分布,但是激光的热容易集中于突起部311。突起部311的最大宽度w可列举进一步为1mm以上且1.7mm以下、特别是1mm以上且1.5mm以下。

[0054]

突起部311的最大高度h(图4)优选为0.2mm以上且0.5mm以下。通过突起部311的最大高度h为0.2mm以上,从而容易将产生激光的热的区域设置在突起部311的顶端侧,容易抑制热向突起部311的基端侧传递。另一方面,通过突起部311的最大高度h为0.5mm以下,从而激光的热的扩散容易变为一定,突起部311中的构成材料的熔融容易变为一定。突起部311的最大高度h可列举进一步为0.2mm以上且0.4mm以下、特别是0.2mm以上且0.3mm以下。

[0055]

如图5所示,突起部311的横截面形状也可以是三角形。另外,如图6所示,突起部311的横截面形状也可以是顶端面311s由圆弧面构成的半圆形。另外,突起部311的横截面形状也可以是梯形(省略图示)。另外,突起部311的横截面形状也可以是如宽度从顶端侧朝向基端侧变窄的倒梯形(省略图示)。

[0056]

如图3所示,突起部311以与位于壳体31的内侧的端子32交叉的方式设置。突起部311遍及壳体31的全周而设置。也就是说,突起部311设置成环形。因此,位于壳体31的内侧的端子32在环形的突起部311的内周侧插通地配置。在该情况下,作为端子32从壳体31突出的突出部位的封闭端面与突起部311较近。即使是该情况,也通过热集中于突起部311,从而能抑制激光的热给端子32及与端子32连接的电路基板2造成不良影响。

[0057]

多个凹部312中、位于壳体31的封闭端面侧的凹部312由与上述封闭端面相连的缺口构成。壳体31的封闭端面侧是图3的右侧。多个凹部312中、位于壳体31的开口侧的凹部312由在两侧具有侧壁的槽构成。壳体31的开口侧是图3的左侧。

[0058]

本例的凹部312的深度与突起部311的最大高度相同。通过利用这样的凹部312构成突起部311,从而与没有凹部312的情况比较,能减小从壳体31的外表面突出的突起部311的突出量。当从壳体31的外表面算起的突起部311的突出量较小时,则容易减小从壳体31的外表面算起的模制树脂部4的厚度,容易小型化。

[0059]

在凹部312填充模制树脂部4。因此,除了填充到凹部312的模制树脂部4变为锚固件之外,与突起部311为一样的高度而不具备凹部312的情况比较,能增大壳体31和模制树脂部4的接触面积。因此,通过具备凹部312,从而容易提高壳体31和模制树脂部4的密合性。

[0060]

凹部312也可以是三个以上。在该情况下,两个突起部311在壳体31的轴方向并列地设置。凹部312也可以是一个。在该情况下,突起部311的侧壁的一方由凹部312的侧壁构成,另一方由壳体31的封闭端面构成。也可以没有凹部312。在该情况下,突起部311从壳体31的外表面突出。

[0061]

《透射率》壳体31的透射率优选较低。壳体31的透射率是波长为940nm的激光的光量a2、和上

述激光透射过由壳体31的构成材料构成的厚度为2mm的试验片的光量b2的比率(b2/a2)

×

100。透射率低的壳体31容易吸收上述激光。即,透射率低的壳体31容易被上述激光熔化。因此,容易形成后述的熔接部5。壳体31的透射率例如优选10%以下。透射率为10%以下的壳体31因为容易吸收上述激光且容易熔化,所以容易形成熔接部5。壳体31的透射率进一步优选7%以下,特别优选5%以下。壳体31的颜色优选是不透明的黑色、灰色等。这些颜色容易吸收上述激光。

[0062]

《材质》壳体31优选例如包含聚酯。聚酯的电绝缘性、耐水性等优良。因此,包含聚酯的壳体31容易机械、电化学保护位于壳体31的内侧的端子32等。作为聚酯,代表性地可列举聚对苯二甲酸丁二酯(pbt)。壳体31优选进一步包含着色剂。着色剂可列举壳体31的透射率变低的着色剂。作为着色剂,例如可列举炭黑。通过包含炭黑,从而壳体31的颜色容易变为黑色。

[0063]

《端子》端子32将对方侧连接器和电路基板2电连接。端子32贯穿壳体31的封闭端面,从壳体31的内侧朝向外侧引出。端子32中、位于壳体31的内侧的部分沿着壳体31的轴方向设置。位于壳体31的内侧的端子32的一端与对方侧连接器电连接。端子32中、位于壳体31的外侧的部分以向电路基板2侧延伸的方式弯折。本例的端子32由基本上垂直弯折的金属线构成。位于壳体31的外侧的端子32的另一端与电路基板2的导电图案21电连接。端子32的另一端和导电图案21的电连接能利用焊料22。端子32也可以是压配合端子。在该情况下,端子32通过压入与导电图案21电连接。因此,在端子32是压配合端子的情况下,能省略焊料22。端子32的另一端贯穿电路基板2。位于壳体31的外侧的端子32埋设于模制树脂部4。

[0064]

《装配部》装配部33与壳体31设置成一体。在本例中,装配部33作为壳体31的一部分一体成形。装配部33以从壳体31的封闭端面向电路基板2侧延伸的方式弯折成l字形。本例的装配部33由基本上垂直弯折的圆棒构件构成。在本例中,两个装配部33以隔着端子32的方式设置。在装配部33的端面设置有螺纹孔。在该螺纹孔中装配后述的固定构件34。通过用装配部33的端面和固定构件34夹着电路基板2,从而电路基板2和壳体31被固定。装配部33埋设于模制树脂部4。

[0065]

《固定构件》固定构件34将壳体31固定于电路基板2。固定构件34能使用例如螺钉。本例的固定构件34由树脂制的螺钉构成。在本例中,两个固定构件34分别在设置于电路基板2的插通孔(省略图示)中贯穿,装配到各装配部33。通过固定构件34相对于装配部33的装配,壳体31固定于电路基板2。固定构件34的一部分从电路基板2的表面突出。固定构件34埋设于模制树脂部4。

[0066]

〔模制树脂部〕模制树脂部4从外部环境机械、电化学保护电路基板2、端子32等导电构件。模制树脂部4将电路基板2、位于壳体31的外侧的端子32、以及壳体31的一部分一起覆盖。在本例中,模制树脂部4将电路基板2和连接器3的大部分一起覆盖。连接器3的大部分是壳体31中的除了对方侧连接器嵌入的开口侧的端部之外的区域。

[0067]

模制树脂部4具有与大气接触的表面。所谓与大气接触是指:连接器装置1不被外

壳等覆盖而是露出,构成连接器装置1中的最外表面。在本例中,模制树脂部4的表面遍及整个区域与大气接触。即,连接器装置1为无壳。因此,连接器装置1为小型。

[0068]

《透射率》模制树脂部4的透射率优选较高。模制树脂部4的透射率是波长为940nm的激光的光量a1、和上述激光透射过由模制树脂部4的构成材料构成的厚度为2mm的试验片的光量b1的比率(b1/a1)

×

100。透射率高的模制树脂部4不易吸收上述激光,使上述激光容易到达壳体31。因此,容易形成后述的熔接部5。模制树脂部4的透射率例如优选40%以上。透射率为40%以上的模制树脂部4使上述激光容易透射,因此容易形成熔接部5。模制树脂部4的透射率进一步优选45%以上,特别优选50%以上。模制树脂部4的颜色优选是无色透明、白色透明、不透明的白色等。这些颜色使上述激光容易透射。

[0069]

《材质》模制树脂部4优选例如包含聚酰胺树脂或者聚酯。聚酰胺树脂的机械强度等优良。因此,包含聚酰胺树脂的模制树脂部4容易机械保护由模制树脂部4覆盖的构件。聚酯的电绝缘性、耐水性等优良。因此,包含聚酯的模制树脂部4容易电化学保护由模制树脂部4覆盖的构件。

[0070]

壳体31和模制树脂部4优选包含同种的树脂。特别是,壳体31和模制树脂部4优选由完全相同的树脂构成。通过壳体31和模制树脂部4包含同种的树脂,从而容易使壳体31和模制树脂部4的溶解度参数接近。因此,壳体31和模制树脂部4彼此溶合性良好。在此基础上,通过后述的熔接部5包含同种的树脂,从而熔接部5自身的强度容易升高。因此,壳体31和模制树脂部4的密合性更高。例如,在壳体31包含聚酯的情况下,模制树脂部4优选包含聚酯。

[0071]

模制树脂部4优选是注射成形体。注射成形体能通过注射成形制作。在注射成形中,一边施加压力一边将模制树脂部4的构成材料填充到成形模具内覆盖电路基板2、壳体31等。因此,注射成形与铸塑成形相比,容易将模制树脂部4的构成材料填充到成形模具的各个角落。因此,注射成形体与铸塑成形体相比,在电路基板2或壳体31等与模制树脂部4之间不易形成间隙。通过不易形成间隙,从而间隙内的水蒸气结露,不易生成水滴。另外,注射成形体的模制树脂部4的形状的自由度高。

[0072]

模制树脂部4的构成材料的熔点优选为180℃以上且200℃以下。通过上述构成材料的熔点为180℃以上,从而能防止在使用连接器装置1时模制树脂部4熔化变形。另一方面,通过上述构成材料的熔点为200℃以下,从而能将注射成形时的成形温度设定为200℃以下,能防止焊料22等在成形温度熔化。

[0073]

模制树脂部4是注射成形体,因此具备流道的痕迹部40。痕迹部40是与用于在模制树脂部4的成形时将模制树脂部4的构成材料向模具的腔填充的流道对应的部位。在通过注射成形制作的模制树脂部4形成有具有与流道对应的部分的附属部。通过除去该附属部,从而在模制树脂部4形成流道的痕迹部40。该附属部除了与流道对应的部分之外,有时具有与浇铸道对应的部分,也有时进一步具有与流道对应的部分。例如,通过折取附属部而能进行附属部的除去。因为在壳体31的周边配置端子32等,所以注射成形时的流道优选设定在离开壳体31的位置。因此,痕迹部40优选设置在模制树脂部4中的与壳体31相反的一侧。

[0074]

〔熔接部〕

如图4所示,熔接部5通过壳体31和模制树脂部4彼此的构成材料熔接而构成。所谓熔接是指满足如下的至少一个:彼此的构成材料混杂在一起;彼此的构成材料相容;由于剪切力,发生材料破坏而不是界面破坏;连接器3的表面变成粗糙面。所谓界面破坏是指在壳体31和模制树脂部4的界面发生破坏。因此,壳体31和模制树脂部4沿着相互的界面剥离。因此,在壳体31及模制树脂部4的一方构件不附着另一方构件的构成材料。所谓材料破坏是指在壳体31和模制树脂部4的一方构件的内部发生破坏。因此,在一方构件的构成材料附着于另一方构件中的与一方构件相对的面的状态下,两构件分离。熔接部5提高壳体31和模制树脂部4的密合性。

[0075]

熔接部5在设置于壳体31的突起部311构成。如上所述,突起部311遍及壳体31的全周而设置。因此,熔接部5也遍及壳体31的全周而设置。因此,能抑制水等液体从壳体31与模制树脂部4之间浸入。因此,能抑制液体附着于电路基板2、端子32等导电构件。

[0076]

〔用途〕实施方式的连接器装置1能适当利用于汽车的发动机控制单元、汽车的电子制动系统的模块等。作为发动机控制单元,例如可列举燃料喷射控制的发动机控制单元(fuel injection engine control unit:fi-ecu)。作为电子制动系统的模块,可列举电子机械制动(electro mechanical brake:emb)、电子驻车制动(electronic parking brake:epb)的模块。

[0077]

《连接器装置的制造方法》上述的连接器装置1能通过准备包括电路基板2及连接器3的组合体的工序、构成将准备的组合体的一部分用模制树脂部4覆盖的一体物的工序、以及向一体物照射激光的工序制造。

[0078]

〔准备组合体的工序〕在准备组合体的工序中,准备上述的电路基板2和连接器3连接而成的组合体。组合体将电路基板2的导电图案21和连接器3的端子32用焊料22电连接。另外,组合体通过连接器3的装配部33利用固定构件34固定于电路基板2而构成。

[0079]

〔构成一体物的工序〕在构成一体物的工序中,将电路基板2、连接器3中的位于壳体31的外侧的端子32、以及壳体31的一部分一起用模制树脂部4覆盖。也就是说,在构成一体物的工序中,将组合体中、除了连接器3中的壳体31的被嵌入对方侧连接器的开口之外的大部分用模制树脂部4覆盖。模制树脂部4将设置于壳体31的突起部311覆盖,并且填充到凹部312。

[0080]

〔照射激光的工序〕在照射激光的工序中,通过模制树脂部4向设置于壳体31的突起部311照射激光,将壳体31和模制树脂部4彼此的构成材料熔接。激光的照射可列举从壳体31的外周面的法线方向上的模制树脂部4的外侧进行。模制树脂部4使激光透射,壳体31吸收激光。吸收了激光的壳体31发热,由于该发热,壳体31的构成材料熔融。通过壳体31中的熔融热传递到模制树脂部4,从而模制树脂部4发热,由于该发热,模制树脂部4熔融。熔融的壳体31的构成材料和模制树脂部4的构成材料以粘接的状态固化,从而构成熔接部5。

[0081]

激光的照射条件能适当选择。激光源的种类可列举固体激光、半导体激光、光纤激光等。激光的波长例如可列举800nm以上且990nm以下、进一步为850nm以上且990nm以下、特

别是930nm以上且950nm以下。激光的波长为940nm较佳。激光的输出取决于壳体31及模制树脂部4的材质,例如可列举10w以上且100w以下、进一步为20w以上且90w以下、特别是30w以上且60w以下。

[0082]

激光的照射例如可列举一边在壳体31的周向上扫描一边进行。激光的扫描速度取决于壳体31及模制树脂部4的材质、厚度、形状,例如可列举5mm/min以上且50mm/min以下、进一步为10mm/min以上且40mm/min以下、特别是20mm/min以上且30mm/min以下。此外,激光的照射可列举针对壳体31的全周一并进行。在该情况下,将激光的照射光源在壳体31的周向排列配置多个,同时进行激光的照射。激光的照射优选以将模制树脂部4向壳体31侧按压的状态进行。通过那样,容易提高模制树脂部4和壳体31的密合性。

[0083]

《效果》实施方式的连接器装置1能起到以下效果。

[0084]

(1)防水性能优良。是因为:利用熔接部5提高壳体31和模制树脂部4的密合性,因此容易抑制液体从壳体31和模制树脂部4的间隙浸入。特别是,因为在突起部311产生激光的热而构成熔接部5,所以容易将激光的热集中于突起部,容易构成牢固的熔接部5。因此,能抑制液体附着于由模制树脂部4覆盖的电路基板2、端子32等导电构件。

[0085]

(2)容易小型化。是因为:通过用模制树脂部4将电路基板2、端子32等导电构件一起覆盖,从而不必另外具备收纳电路基板2等的箱体。通过不具备箱体,从而也不必具备使箱体间防水的密封件

[0086]

(3)容易制造。是因为:实施方式的连接器装置1如上所述,通过熔接部5,防水性能优良,所以不需要箱体及密封件,因此部件数量少,能省略组装箱体的作业、配置密封件的作业。

[0087]

[试验例]制作在设置于壳体的突起部具备熔接部的连接器装置,调查由突起部的形状、大小的差异导致的粘接性能的差异。粘接性能的评价使用图7所示的试验片100进行。试验片100是模拟连接器的壳体和模制树脂部的接合部位的构件。

[0088]

《试验片》〔试样编号1-1~1-5〕准备吸收件110,吸收件110模拟壳体中的与模制树脂部的接合部位。吸收件110由透射率为1%的pbt树脂构成。吸收件110是长度为80mm、宽度为25mm、厚度为1mm的板材。在吸收件110中的端部附近的表面设置有突起部111和凹部112。具体地,作为凹部112,沿着吸收件110的宽度方向设置有与吸收件110中的端面相连的缺口、和与该缺口并列的槽部。突起部111以构成该缺口和槽部的各侧壁的方式沿着吸收件110的宽度方向设置。突起部111的横截面形状形成为如图4所示的四方形。突起部111的宽度w和高度h(图4)在表1中示出。突起部111的高度h的调整通过以突起部111的顶端不从吸收件110的表面突出的方式调整凹部112的深度而进行。

[0089]

以将准备的吸收件110的突起部111及凹部112覆盖的方式对透射件120进行注射成形。透射件120由透射率为40%的热塑性聚酯树脂构成。热塑性聚酯树脂使用东洋纺株式会社制的vyloshot(注册商标)。透射件120以与吸收件110中的设置有突起部111及凹部112的表面侧接触、并且沿着吸收件110的长度方向延伸的方式形成。透射件120的长度设为

80mm,宽度设为25mm,从吸收件110的表面算起的厚度设为1mm。吸收件110和透射件120重叠的区域的长度设为10mm。

[0090]

通过透射件120向设置于吸收件110的突起部111照射激光。激光的照射从吸收件110的表面的法线方向上的透射件120的上方进行。另外,激光的照射一边将透射件120向吸收件110侧按压,一并遍及突起部111的宽度方向整个区域一并进行。按压压力设为0.1mpa。激光的光斑直径设为1.5mm。激光的波长设为940nm。其结果,在突起部111的顶端部形成熔接部150。

[0091]

〔试样编号2-1~2-3〕在试样编号2-1~2-3中,相对于试样编号1-1~1-5变更了突起部111的形状及大小。突起部111的横截面形状设为如图5所示的三角形。突起部111的宽度w和高度h(图5)在表1中示出。突起部111的形状及大小以外的条件与试样编号1-1~1-5同样。

[0092]

〔试样编号3-1~3-2〕在试样编号3-1~3-2中,相对于试样编号1-1~1-5变更了突起部111的形状及大小。突起部111的横截面形状设为如图6所示的半圆形。突起部111的宽度w和高度h(图6)在表1中示出。突起部111的形状及大小以外的条件与试样编号1-1~1-5同样。

[0093]

〔试样编号100〕在试样编号100中,在吸收件110没有设置突起部111。在试样编号100中,在吸收件110和透射件120重叠的任意区域中,遍及吸收件110和透射件120的宽度方向整个区域一并照射激光。突起部111以外的条件与试样编号1-1~1-5同样。

[0094]

《粘接性能的评价》关于得到的各试样的试验片100,进行剪切拉伸试验,进行粘接性能的评价。剪切拉伸试验的装置使用株式会社岛津制作所制的autograph ags-x系列。剪切拉伸试验如图7的空心箭头所示,将吸收件110和透射件120沿着长度方向向相互分离的方向拉伸,求出吸收件110和透射件120分离时的最大拉伸应力。各试样的测定数量设为5。将最大拉伸应力的平均值在表1中示出。

[0095]

另外,目视观察吸收件110和透射件120中的粘接面。其结果,哪个试样都在熔接部150发生材料破坏。在材料破坏中,在吸收件110及透射件120的一方的内部发生破坏,在分离的另一方的表面附着有一方的构成材料。

[0096]

[表1]

[0097]

如表1所示,具备突起部的试样编号1-1~1-5、编号2-1~2-3、3-1~3-2的最大拉伸应力为2.00mpa以上,与不具备突起部的试样编号100相比粘接性能优良。考虑到如下:在具备突起部的情况下,能将激光的热集中于突起部,在突起部构成牢固的熔接部。

[0098]

关于突起部的形状,当比较试样编号1-1、编号2-1以及编号3-1时,突起部的形状是四方形的试样编号1-1的粘接性能比突起部的形状是三角形或半圆形的试样编号2-1、编号3-1的粘接性能优良。另外,当比较试样编号1-3、编号2-2以及编号3-2时,突起部的形状是四方形的试样编号1-3的粘接性能比突起部的形状是三角形或半圆形的试样编号2-2、编号3-2的粘接性能优良。考虑到是因为:在突起部是四方形的情况下,容易使吸收件和透射件密合,且能稳定地确保接受激光的面,通过突起部构成牢固的熔接部。

[0099]

关于突起部的宽度,当比较试样编号1-1和编号1-3时,突起部的宽度小的试样编号1-1的粘接性能比突起部的宽度大的试样编号1-3的粘接性能优良。另外,当比较试样编号2-1和编号2-2时,突起部的宽度小的试样编号2-1的粘接性能比突起部的宽度大的试样编号2-2的粘接性能优良。另外,当比较试样编号3-1和编号3-2时,突起部的宽度小的试样编号3-1的粘接性能比突起部的宽度大的试样编号3-2的粘接性能优良。考虑到是因为:在突起部的宽度小的情况下,能与激光的光斑直径无关地稳定地确保接受激光的面,利用突起部构成牢固的熔接部。

[0100]

关于突起部的高度,当比较试样编号1-1和编号1-2时,粘接性能看不出大的优劣。另外,即使比较试样编号1-3、编号1-4以及编号1-5,粘接性能也看不出大的优劣。在此,在试样编号1-3、编号1-4以及编号1-5中,对最大拉伸应力的偏差进行了研讨。各试样的测定数量是5,求出该测定数量中的最大拉伸应力的偏差。其结果可知,突起部的高度越高,偏差越小。考虑到是因为:在突起部的高度小的情况下,激光的热的扩散容易变为一定,突起部中的构成材料的熔融变为一定。此外,考虑到是因为:通过突起部的高度为0.2mm以上,从而激光的热容易集中于突起部。

[0101]

本发明并不限定于这些例示,而通过权利要求书示出,希望包括与权利要求书等同的意思及范围内的所有变更。附图标记说明

[0102]

1 连接器装置2 电路基板20 导体路、21 导电图案、22 焊料3 连接器31 壳体、311 突起部、311s 顶端面、312 凹部32 端子、33 装配部、34 固定构件4 模制树脂部40 痕迹部5 熔接部100 试验片110 吸收件、111 突起部、112 凹部120 透射件150 熔接部w 宽度、h 高度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1