火花塞的制作方法

1.本公开涉及火花塞。

背景技术:

2.以往,作为内燃机的点火用的火花塞,使用具备形成有贯通孔的绝缘体和配置于该贯通孔的内部的中心电极的火花塞。在专利文献1所记载的火花塞中,通过将导电性的玻璃密封部配置于贯通孔,对中心电极和绝缘体进行密封。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2007-179788号公报

技术实现要素:

6.发明所要解决的课题

7.在专利文献1所记载的火花塞中,通过在玻璃密封部中包含na2o,使玻璃密封部的软化点降低。但是,本技术发明人发现,由于na2o中的na成分从玻璃密封部熔出而扩散到绝缘体,绝缘体的耐电压性有可能降低。因此,期望一种能够抑制绝缘体的耐电压性的降低的技术。

8.用于解决课题的技术方案

9.本公开能够作为以下的方式实现。

10.(1)根据本公开的一个方式,提供一种火花塞。火花塞具备:绝缘体,沿轴线方向形成有贯通孔;中心电极,自身的一部分插入于所述贯通孔中的所述轴线方向的前端侧;及玻璃密封部,在所述贯通孔内与所述绝缘体及所述中心电极接触,所述玻璃密封部包含玻璃和导电性物质,所述火花塞的特征在于,所述玻璃包含:在将si成分换算成sio2并将b成分换算成b2o3的情况下,sio2和b2o3合计为50质量%以上;在将zn成分换算成zno的情况下,zno为20质量%以上且35质量%以下;及碱金属成分,在所述碱金属成分中,在将na成分换算成na2o的情况下,na2o的含量小于1质量%。根据该方式的火花塞,由于将zn成分换算成zno的情况下的含量为20质量%以上且35质量%以下,因此zno的随机网络缠绕于sio2的随机网络、即无规则性的结晶构造上,能够强化玻璃的网络构造。其结果,能够抑制玻璃中所含的碱金属成分的熔出,因此能够抑制绝缘体的耐电压性的降低。另外,在玻璃中所含的碱金属成分中,在将na成分换算成na2o的情况下的含量小于1质量%,因此能够抑制na成分从玻璃密封部熔出而扩散到绝缘体,其结果,能够抑制绝缘体的耐电压性降低。

11.(2)在上述方式的火花塞中,作为所述碱金属成分,在将k成分换算成k2o的情况下,所述玻璃也可以包含4质量%以上且8质量%以下的k2o。根据该方式的火花塞,在将离子半径比na成分大的k成分换算成k2o的情况下包含4质量%以上且8质量%以下,因此作为碱金属成分的k成分在玻璃的内部网络构造上难以移动。其结果,能够抑制碱金属成分从玻璃密封部熔出,因此能够进一步抑制绝缘体的耐电压性。另外,通过包含k成分作为碱金属

成分,能够抑制玻璃的软化温度变高,因此能够抑制在玻璃密封部的制造工序中发生玻璃密封部的热压配合不足。

12.此外,本发明能够以各种方式实现,例如,能够以火花塞的制造方法、安装有火花塞的发动机缸盖等方式实现。

附图说明

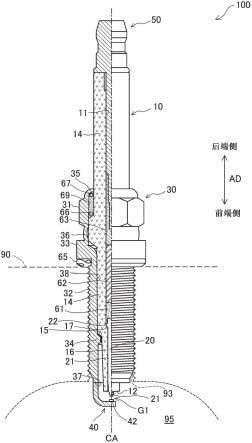

13.图1是表示火花塞的概略结构的局部剖视图。

14.图2是表示主要部分的结构的剖视图。

具体实施方式

15.a.实施方式:

16.a-1.整体结构:

17.图1是表示作为本公开的一个实施方式的火花塞100的概略结构的局部剖视图。在图1中,以火花塞100的轴心即轴线ca为边界,在纸面左侧示出火花塞100的外观形状,在纸面右侧示出火花塞100的剖面形状。在以下的说明中,将沿着轴线ca的图1的下方侧(配置有后述的接地电极40的一侧)称为前端侧,将图1的上方侧(配置有后述的端子配件50的一侧)称为后端侧,将沿着轴线ca的方向称为轴线方向ad。此外,在图1中,为了便于说明,用虚线表示安装有火花塞100的发动机缸盖90。

18.火花塞100具备绝缘体10、中心电极20、主体配件30、接地电极40及端子配件50。此外,火花塞100的轴线ca与绝缘体10、中心电极20、主体配件30、端子配件50的各构件的轴线ca一致。

19.绝缘体10沿轴线方向ad形成有贯通孔11,具有大致筒状的外观形状。在贯通孔11内,在前端侧收容中心电极20的一部分,在后端侧收容端子配件50的一部分。绝缘体10的前端侧的大约一半收容于后述的主体配件30的轴孔38中,后端侧的大约一半从轴孔38露出。绝缘体10由烧结氧化铝等陶瓷材料而形成的绝缘电瓷构成。

20.图2是表示主要部分的结构的剖视图。在图2中,在沿着轴线ca的火花塞100的剖面中,放大示出了后述的玻璃密封部61的周边。如图1及图2所示,绝缘体10具有大径部14、卡定部15、台阶部17及小径部16。大径部14在绝缘体10中位于轴线方向ad的后端侧。大径部14中的贯通孔11的直径形成为大致恒定。卡定部15在比大径部14靠前端侧处,随着沿轴线方向ad朝向前端侧而外径形成得较小。台阶部17构成为,随着沿轴线方向ad朝向前端侧而贯通孔11的直径形成得较小。换言之,台阶部17在贯通孔11中朝向径向内侧伸出地形成。台阶部17支承中心电极20的凸缘部22。小径部16与台阶部17的前端侧相连,与台阶部17相比,贯通孔11的直径形成得较小。在小径部16的贯通孔11中收容后述的中心电极20的脚部21的一部分。

21.如图1所示,中心电极20是沿轴线方向ad延伸的棒状的电极。中心电极20的自身的一部分插入于绝缘体10的贯通孔11中的轴线方向ad的前端侧。中心电极20具有脚部21、凸缘部22及头部23。

22.脚部21沿轴线方向ad延伸而形成,前端侧的一部分从贯通孔11露出。在脚部21的前端侧的端部也可以接合由例如铱合金等形成的贵金属端头。图1及图2所示的凸缘部22与

脚部21的后端侧相连,且比脚部21向径向外侧突出而形成。凸缘部22从后端侧与绝缘体10的台阶部17抵接,由此在绝缘体10的贯通孔11内对中心电极20进行定位。头部23与凸缘部22的后端侧相连,且沿轴线方向ad延伸而形成。

23.本实施方式的中心电极20是热传导性优异的芯材25埋设在电极构件26的内侧而形成的。在本实施方式中,芯材25由以铜为主成分的合金形成,电极构件26由以镍为主成分的镍合金形成。

24.如图1所示,中心电极20的一部分插入于绝缘体10的贯通孔11内的前端侧,端子配件50的一部分插入于绝缘体10的贯通孔11内的后端侧。在绝缘体10的贯通孔11内,在中心电极20与端子配件50之间,从前端侧朝向后端侧依次配置有玻璃密封部61、电阻体62及后端侧密封部63。因此,中心电极20在后端侧经由玻璃密封部61、电阻体62及后端侧密封部63而与端子配件50电连接。

25.电阻体62以陶瓷粉末、导电材料及玻璃为材料而形成。电阻体62作为端子配件50与中心电极20之间的电阻而发挥功能,抑制产生火花放电时的噪声的产生。玻璃密封部61和后端侧密封部63形成为包含玻璃和导电性物质。关于玻璃密封部61的详情的说明将在后面叙述。玻璃密封部61在贯通孔11内与绝缘体10及中心电极20接触。在本实施方式中,玻璃密封部61与凸缘部22、绝缘体10及电阻体62接触,使这些构件固定。另外,后端侧密封部63与电阻体62、绝缘体10及端子配件50接触,使这些构件固定。

26.主体配件30具有沿轴线方向ad形成有轴孔38的大致筒状的外观形状,在轴孔38内保持绝缘体10。更具体而言,主体配件30包围并保持绝缘体10的从大径部14的一部分到小径部16的部位。主体配件30例如由低碳钢形成,整体实施镀镍、镀锌等镀敷处理。

27.主体配件30具备工具卡合部31、外螺纹部32、座部33、突出部34、敛紧部35及压缩变形部36。

28.在将火花塞100安装于发动机缸盖90时,工具卡合部31与未图示的工具卡合。外螺纹部32在主体配件30的前端部在外周面形成有螺纹,拧入于发动机缸盖90的内螺纹部93。座部33与外螺纹部32的后端侧相连而形成为凸缘状。在座部33与发动机缸盖90之间嵌插有将板体弯折而形成的环状的垫圈65。突出部34在外螺纹部32的内周面向径向内侧突出而形成。绝缘体10的卡定部15从后端侧与突出部34抵接。因此,突出部34支承插入于轴孔38的绝缘体10。在突出部34与卡定部15之间配置有未图示的环状的板密封体。

29.敛紧部35在工具卡合部31的后端侧形成得壁厚较薄。压缩变形部36在工具卡合部31与座部33之间形成得壁厚较薄。在轴线方向ad上从工具卡合部31到敛紧部35,在主体配件30的轴孔38与绝缘体10的大径部14的外周面之间,夹设有圆环状的环构件66、67,在环构件66、67之间填充有滑石69的粉末。如后所述,主体配件30通过在敛紧部35被敛紧而组装于绝缘体10。

30.接地电极40由弯曲的棒状的金属制构件形成。接地电极40与中心电极20同样地,由以镍为主成分的镍合金形成。接地电极40的一端固定于主体配件30的前端面37,接地电极40的另一端以与中心电极20的前端部相对的方式弯曲。在接地电极40中,在与中心电极20的前端部相对的部分,设置有电极端头42。在电极端头42与中心电极20的前端部之间,形成有用于火花放电的间隙g1。此外,间隙g1也被称为放电间隙或火花间隙。

31.端子配件50设置于火花塞100的后端侧的端部。端子配件50的前端侧收容在绝缘

体10的贯通孔11中,端子配件50的后端侧从贯通孔11露出。在端子配件50,连接有未图示的高压电缆,被施加高电压。通过该施加,在间隙g1产生火花放电。在间隙g1产生的火花放电使燃烧室95中的混合气点火。

32.a-2.制造方法:

33.以下,对火花塞100的制造方法进行说明。

34.首先,从后端侧将中心电极20插入于绝缘体10的贯通孔11。然后,将玻璃密封部61的材料粉末从后端侧填充到贯通孔11中并压缩(以下,也称为“密封材料填充工序”)。然后,从后端侧将电阻体62的材料填充到贯通孔11中并压缩,进而,从后端侧将后端侧密封部63的材料粉末填充到贯通孔11中并压缩。上述的各压缩例如也可以通过向贯通孔11插入棒状的夹具并按压来执行。然后,将端子配件50的前端侧的端部插入于贯通孔11,对绝缘体10整体加热的同时从端子配件50侧施加预定的压力而进行压缩(以下,也称为“加热压缩工序”)。通过加热压缩工序,填充在贯通孔11中的各材料被压缩及烧成。由此,在贯通孔11内形成玻璃密封部61、电阻体62及后端侧密封部63。由此,中心电极20被固定在绝缘体10上。

35.然后,将固定有中心电极20的绝缘体10从后端侧插入于主体配件30的轴孔38中。然后,通过敛紧主体配件30的敛紧部35,将主体配件30和绝缘体10固定。此时,通过将主体配件30的敛紧部35向径向内侧折弯而向前端侧按压,从而压缩变形部36压缩变形。通过压缩变形部36的压缩变形,经由环构件66、67及滑石69,绝缘体10在主体配件30内被向前端侧按压。由此,完成火花塞100。

36.a-3.玻璃密封部的结构:

37.如上所述,玻璃密封部61形成为包含玻璃和导电性物质。在本实施方式中,导电性物质是铜,但不限于铜,也可以是铁、黄铜等金属材料。本实施方式的玻璃包含si(硅)成分、b(硼)成分、zn(锌)成分及碱金属成分。本实施方式的火花塞100通过使玻璃中包含的各成分的含量在预定的范围内,抑制了绝缘体10的耐电压性的降低。

38.在本实施方式中,在玻璃100质量%中,在将si成分换算成sio2(silica,二氧化硅),将b成分换算成b2o3(氧化硼)的情况下,sio2和b2o3合计包含50质量%以上。从提高化学耐久性的观点出发,玻璃中的sio2和b2o3的合计含量优选为55质量%以上,更优选为60质量%以上。另外,从降低玻璃软化点的观点出发,sio2和b2o3的合计含量优选为65质量%以下,更优选为60质量%以下。另外,玻璃中的si成分的含量在换算成sio2的情况下,从通过化学耐久性的观点出发,优选为20质量%以上,从降低玻璃软化点的观点出发,优选为40质量%以下。另外,玻璃中的b成分的含量在换算成b2o3的情况下,从降低玻璃软化点的观点出发,优选为20质量%以上,从热膨胀的观点出发,优选为30质量%以下。

39.zno(氧化锌)具有降低玻璃的热膨胀,并且增大化学耐久性的功能。另外,zno具有使粘性温度曲线变缓的性质,因此在玻璃密封部61的制造工序中温度降低时,能够保持玻璃密封部61的柔软度。在本实施方式中,在玻璃100质量%中,在将zn成分换算成zno的情况下,包含20质量%以上且35质量%以下的zno。

40.通过使将zn成分换算成zno的情况下的含量为20质量%以上,推定zno的随机网络缠绕在sio2的随机网络、即无规则性的结晶构造上。其结果,能够强化玻璃的网络构造,因此能够抑制玻璃中所含的碱金属成分的熔出。因此,能够抑制碱金属成分熔出而扩散到绝缘体10,所以能够抑制绝缘体10的耐电压性降低。从使玻璃的网络构造进一步强化的观点

出发,zno的含量优选为25质量%以上。

41.另一方面,与本实施方式不同,若将zn成分换算成zno的情况下的含量小于20质量%,则上述网络构造的强化不充分。其结果,玻璃中所含的碱金属成分熔出而扩散到绝缘体,绝缘体的耐电压性降低。

42.另外,通过将zn成分换算成zno的情况下的含量为35质量%以下,能够抑制在玻璃密封部61的制造工序中玻璃固化所需的时间变长。其结果,能够抑制玻璃密封部61的材料进入至中心电极20的脚部21的轴线方向ad后端部与绝缘体10之间。因此,能够抑制脚部21的轴线方向ad后端部被玻璃密封部61固定,所以能够抑制耐冲击性降低。从缩短玻璃的固化所需的时间而进一步抑制耐冲击性的降低的观点出发,zno的含量优选为30质量%以下。

43.碱金属成分具有使玻璃的软化温度降低而抑制在玻璃密封部61的制造工序中玻璃密封部61的热压配合不足的产生的功能和抑制增大热膨胀而气密性降低的功能。在本实施方式中,在玻璃中所含的碱金属成分中,在将na(钠)成分换算成na2o(氧化钠)的情况下,玻璃100质量%中的na2o的含量小于1质量%。通过将na成分换算成na2o的情况下的含量小于1质量%,能够抑制na成分从玻璃密封部61熔出,其结果,能够抑制绝缘体10的耐电压性降低。从减少na成分的熔出量而抑制绝缘体10的耐电压性的降低的观点出发,na成分的含量优选为在换算成na2o的情况下小于0.9质量%,更优选小于0.3质量%,进一步优选为实质上不包含。

44.在本说明书中,“实质上不包含na成分”是指使用电子探针显微分析仪(epma:electron probe micro analyzer),在通过加速电压15kv、照射电流25μa的条件进行分析时,未检测到na成分。通常,在epma中,未检测到na成分的范围为0.01质量%以下。

45.在本实施方式中,作为碱金属成分,在玻璃中包含k(钾)成分。k离子的离子半径比na离子大,因此在玻璃的内部网络构造中难以移动。因此,通过作为碱金属成分而包含k成分,与包含na成分的构成同样地,能够降低玻璃的软化温度,并且增大热膨胀并抑制碱金属成分的熔出。其结果,能够抑制碱金属成分扩散到绝缘体10,因此能够抑制耐电压性降低。

46.k成分在换算成k2o(氧化钾)的情况下,优选在玻璃100质量%中包含4质量%以上且8质量%以下。通过将k成分换算成k2o的情况下的含量为4质量%以上,能够抑制玻璃的软化温度变高,因此能够抑制在玻璃密封部61的制造工序中玻璃密封部61的热压配合不足产生。另外,通过将k成分换算成k2o的情况下的含量为8质量%以下,能够抑制玻璃密封部61的热膨胀过度地变大。因此,能够抑制在反复进行冷热循环的过程中冷却时的玻璃密封部61的收缩的程度过度地变大。其结果,能够抑制在玻璃密封部61与绝缘体10的界面产生间隙,因此能够抑制气密性降低。

47.在不妨碍本发明效果的范围内,本实施方式的玻璃中也可以包含其他任意的成分。作为该成分,例如,可举出al2o3(alumina,氧化铝)、mgo(magnesia,氧化镁)、cao(calcia,氧化钙)等。

48.玻璃中所含的各成分的含量能够使用电子探针显微分析仪(epma:electron probe micro analyzer)并通过加速电压15kv、照射电流25μa的条件进行分析。在使用epma的分析中,通过扫描电子显微镜(sem)拍摄玻璃密封部61的剖面中的对象范围的sem图像,通过对对象范围的成分分析来确定玻璃相,确定玻璃相中的各成分的含有率。对象范围例如可以为1mm2的正方形,倍率例如可以为200倍。此外,这样分析的各成分的氧化物换算含

量与玻璃密封部61的制造中使用的玻璃的原料粉末的配合比大致一致。因此,各成分的氧化物换算含量可以通过玻璃的原料粉末的配合比来调整。

49.b.实施例:

50.以下,通过实施例对本发明进一步具体地进行说明,但本发明不限于以下的实施例。

51.(zn成分及碱金属成分的研究)

52.<试样>

53.对原料粉末进行混合,使得玻璃密封部61的玻璃中所含的各成分成为以下的表1所示的含量,根据上述制造方法制作了火花塞100的样品(样品1~14)。在以下所示的表中记载的各样品的“种类”中,“实”表示为实施例,“比”表示为比较例。此外,各样品中的si成分(换算成sio2)和b成分(换算成b2o3)的合计含量均为50质量%以上。另外,在表中,含量为0质量%是指实质上不包含该成分。

54.[表1]

[0055]

表1

[0056][0057][0058]

<耐电压评价>

[0059]

针对表1所示的各样品,进行了耐电压评价。首先,将火花塞100的各样品各准备4个,安装在4气缸、排气量1.6l、直喷、带增压器的汽油发动机上,调整火花塞100的放电间隙,以使放电电压为40kv以上。将该发动机在节气门全开的条件下运转100小时(以下,也称为“实机运转”)。在实机运转后,将4个火花塞100分别分解,对绝缘体10进行观察及分析。更具体而言,观察后述的贯通放电的痕迹,并且对于沿着轴线ca的绝缘体10的剖面中的包含台阶部17的区域和与轴线ca垂直的绝缘体10的剖面中的包含台阶部17的区域,使用epma对na成分进行了分析。

[0060]

在此,绝缘体10的材料中实质上不包含na成分。因此,从绝缘体10的剖面检测到na成分表示玻璃密封部61中所含的na向绝缘体10的内部扩散。若na向绝缘体10的内部扩散,则经由na,会产生贯通绝缘体10的台阶部17的内周面和卡定部15的外周面的贯通放电。在产生这样的贯通放电的情况下,在绝缘体10的外周面上观察到作为贯通放电的痕迹的黑点等。

[0061]

耐电压评价的评价基准如下所示。此外,在从绝缘体10的剖面未检测到na的样品中,也未检测到贯通放电的痕迹。

[0062]

a:在4个绝缘体10的任意一个剖面上,都未检测到na

[0063]

b:从1个以上的绝缘体10的剖面检测到na,且在4个绝缘体10的任一个中都未检测到贯通放电的痕迹

[0064]

c:在1个以上的绝缘体10中检测到贯通放电的痕迹

[0065]

<热压配合评价>

[0066]

对于表1所示的各样品,进行了热压配合评价。热压配合评价是关于在火花塞100的制造工序中玻璃密封部61的材料是否充分熔融的评价。首先,将火花塞100的各样品新准备各1个,通过切断该样品来准备沿着轴线ca的剖面。然后,对于该剖面,使用光学显微镜进行了观察。更具体而言,在包含玻璃密封部61的区域中检索玻璃的材料粉末,并且观察在玻璃密封部61与中心电极20及玻璃密封部61与绝缘体10之间是否分别产生间隙。

[0067]

在此,在火花塞100的上述制造工序中,玻璃密封部61的材料粉末通过加热压缩工序在贯通孔11内软化并压缩。在玻璃密封部61的材料充分软化的情况下,从完成的火花塞100的包含玻璃密封部61的剖面区域未检测到玻璃的材料粉末的粒子。此外,玻璃密封部61与其他构件(中心电极20、绝缘体10等)的密接性良好。另一方面,在加热压缩工序中玻璃密封部61的材料的软化不充分的情况下,从完成的火花塞100的包含玻璃密封部61的剖面区域检测到玻璃的材料粉末的粒子。而且,在玻璃密封部61与其他构件之间会产生间隙。

[0068]

热压配合评价的评价基准如下所示。

[0069]

a:未检测到玻璃的材料粉末的粒子

[0070]

b:检测到玻璃的材料粉末的粒子

[0071]

<气密性评价>

[0072]

对于表1所示的各样品,进行了气密性评价。在气密性评价中,首先,准备加压试验台和火花塞100的各样品,该加压试验台具备具有与发动机缸盖90的内螺纹部93同样的内螺纹部的加压腔。然后,通过将主体配件30的外螺纹部32拧入于加压腔的内螺纹部,在加压腔上安装火花塞100的各样品。加压腔的内部相当于与安装在发动机缸盖90上的火花塞100相对的燃烧室95。在提高该加压腔的内部的空气的压力的状态下,测定来自绝缘体10的贯通孔11的轴线方向ad后端侧的空气的泄漏量。压力设定为1.5mpa和2.5mpa这2个阶段。

[0073]

在压力为1.5mpa的情况下,在任一样品中均未检测到空气的泄漏。表1所示的气密性的评价结果表示基于压力为2.5mpa的情况下的空气的泄漏量的评价结果。气密性评价的评价基准如下所示。

[0074]

a:未检测到空气的泄漏

[0075]

b:检测到空气的泄漏

[0076]

<耐冲击评价>

[0077]

对于表1所示的各样品,进行了耐冲击评价。在耐冲击评价中,进行了依据jis b8031(2006年版)的耐冲击性试验。在试验中,以每分钟400次的比例对各样品施加30分钟的振动振幅22mm的冲击。然后,测定了试验前后的中心电极20与接地电极40之间的绝缘电阻。

[0078]

耐冲击评价的评价基准如下所示。

[0079]

a:试验后的电阻值相对于试验前的电阻值的增加率小于5%

[0080]

b:上述增加率为5%以上

[0081]

在以下的表2中,通过对表1所示的样品1~6进行比较,表示由zn成分的含量的不同引起的评价结果的不同。

[0082]

[表2]

[0083]

表2

[0084][0085][0086]

由表2可知以下的内容。即,在zno的含量为20质量%~35质量%的样品2~5(实施例)中,在耐电压评价、热压配合评价、气密性评价、耐冲击评价的任一个中,均得到了良好的结果。与此相对,在zno的含量为15质量%的样品1(比较例)中,耐电压性差。另外,在zno的含量为40质量%的样品6(比较例)中,耐冲击性差。

[0087]

在以下的表3中,通过对表1所示的样品5、7~10进行比较,表示由k成分的含量的不同引起的评价结果的不同。

[0088]

[表3]

[0089]

表3

[0090][0091]

由表3可知以下的内容。即,在k2o的含量为2质量%~10质量%的样品7、8、9、5、10(实施例)中,在耐电压评价、热压配合评价、气密性评价、耐冲击评价的任一个中,均得到了良好的结果。另外,在k2o的含量为4质量%以上且8质量%以下的样品8、9、5(实施例)中,在热压配合评价及气密性评价中,得到了特别良好的结果。

[0092]

在以下的表4中,通过对表1所示的样品5、11~14进行比较,表示由na成分的含量的不同引起的评价结果的不同。

[0093]

[表4]

[0094]

表4

[0095][0096]

由表4可知以下的内容。即,可知na2o的含量越少,则耐电压性越优异。另外,在na2o的含量为0质量%的样品5(实施例)中,在耐电压评价、热压配合评价、气密性评价、耐冲击评价的任一个中,都得到了特别良好的结果。与此相对,在na2o的含量为1质量%的样品14(比较例)中,耐电压性差。

[0097]

(si成分和b成分的含量的比率的研究)

[0098]

对原料粉末进行混合,使得玻璃密封部61的玻璃中所含的各成分成为以下的表5

31

…

工具卡合部 32

…

外螺纹部 33

…

座部 34

…

突出部 35

…

敛紧部 36

…

压缩变形部 37

…

前端面 38

…

轴孔 40

…

接地电极 42

…

电极端头 50

…

端子配件 61

…

玻璃密封部 62

…

电阻体 63

…

后端侧密封部 65

…

垫圈 66、67

…

环构件 69

…

滑石 90

…

发动机缸盖 93

…

内螺纹部 95

…

燃烧室 100

…

火花塞 ad

…

轴线方向 ca

…

轴线 g1

…

间隙

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1