连接器以及连接器的制造方法与流程

1.本公开涉及连接器以及连接器的制造方法。

背景技术:

2.专利文献1所记载的连接器具备与柔性印制基板(以下,称为电路基板)连接的多个端子零件和收纳各端子零件的壳体。端子零件具有前端侧连接部和基板侧连接部。前端侧连接部与对方端子连接。基板侧连接部与电路基板的布线图案连接。现有技术文献专利文献

3.专利文献1:日本特开2020-21595号公报

技术实现要素:

发明要解决的课题

4.然而,假设在各端子零件中,若基板侧连接部与电路基板的布线图案连接的位置未对齐,则前端侧连接部的前端位置也未对齐在一定位置,有各端子零件有可能无法适当地被收纳于壳体。相对于此,若严格地管理各端子零件的基板侧连接部与电路基板的布线图案连接的位置,则会产生作业性变差的问题。

5.因此,本公开的目的在于提供一种连接器,能够容易地进行各端子零件的位置管理且能够实现作业性的提高。用于解决课题的方案

6.本公开的连接器具备:多个端子零件;保持部件,其将多个所述端子零件配置为并列状态;电路基板,其与多个所述端子零件连接;以及壳体,其保持所述保持部件。发明的效果

7.根据本公开,能可提供能够容易地进行各端子零件的位置管理且能够实现作业性的提高的连接器。

附图说明

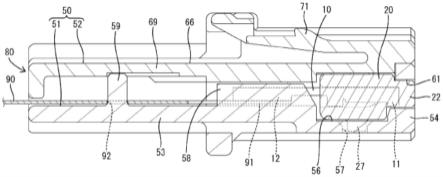

8.图1是本实施方式的连接器的剖视图。图2是中间单元的剖视图。图3是示出向保持部件的各空腔插入多个端子零件的状态的立体图。图4是示出将多个端子零件的基板连接部载置于电路基板的各导电部的状态的立体图。图5是示出将多个端子零件的基板连接部回流焊连接于电路基板的各导电部而形成了中间单元的状态的立体图。图6是示出向第一壳体部件组入中间单元的状态的立体图。图7是示出向第一壳体部件安装第二壳体部件的状态的立体图。

图8是组装完成后的连接器的立体图。图9是连接器的前部的仰视图。

具体实施方式

9.[本公开的实施方式的说明]首先,列举本公开的实施方式进行说明。本公开的连接器构成为,(1)具备:多个端子零件;保持部件,其将多个所述端子零件配置为并列状态;电路基板,其与多个所述端子零件连接;以及壳体,其保持所述保持部件。根据该结构,通过将多个端子零件以并列状态配置于保持部件,能够适当地对齐各端子零件的前端位置。在该状态下,通过将各端子零件与电路基板连接,能够防止各端子零件的相对位置的位置偏移。因此,在保持部件被壳体保持的状态下,能够适当地保持各端子零件的前端位置。如上所述,本结构能够由保持部件一并地对各端子零件的位置进行位置管理,因此不需要进行麻烦的位置管理,能够实现作业性的提高。

[0010]

(2)优选为,所述端子零件具有与所述电路基板连接的基板连接部和比所述基板连接部靠前方配置的主体部,所述保持部件在比所述基板连接部靠前方的位置保持所述主体部。根据该结构,在基板连接部与电路基板连接时,保持部件的存在不会成为障碍。另外,能够避免保持部件的大型化。

[0011]

(3)优选为,所述壳体具有第一壳体部件和第二壳体部件,所述保持部件被夹在所述第一壳体部件与所述第二壳体部件之间而被保持。根据该结构,能够在第一壳体部件与第二壳体部件之间稳定地保持保持部件,并且还能够夹入电路基板。另外,不需要用于将保持部件保持于壳体的特别的部件,能够避免整体的构造变得复杂。

[0012]

(4)优选为,所述保持部件由比所述壳体具有耐热性的材料构成。根据该结构,例如,当各端子零件在以并列状态配置于保持部件的状态下被回流焊连接于电路基板的情况下,保持部件能够承受回流焊工序的加热。

[0013]

(5)一种连接器的制造方法,是上述记载的连接器的制造方法,优选为依次进行如下各工序:将多个所述端子零件以并列状态配置于所述保持部件的工序;将多个所述端子零件回流焊连接于所述电路基板的工序;以及使所述保持部件保持于所述壳体的工序。根据该制造方法,在将多个端子零件回流焊连接于电路基板时,保持部件能够防止各端子零件的相对位置的位置偏移。其结果,在使保持部件保持于壳体时,能够成为各端子零件的前端位置对齐在一定位置的状态。

[0014]

[本公开的实施方式的详细内容]以下,参照附图对本公开的实施方式的连接器的具体例进行说明。另外,本发明并不限于该示例,而是由权利要求书示出,意图包含与权利要求书等同的含义以及范围内的所有变更。

[0015]

连接器具备多个端子零件10、电路基板90、保持部件20以及壳体50。壳体50由能够分离的第一壳体部件51和第二壳体部件52构成。

[0016]

端子零件10通过对导电性的金属板进行弯曲加工等来形成。如图2及图3所示,端子零件10在前部(图2及图3的右侧部)具有筒状的主体部11。端子零件10在比主体部11靠后

方的位置具有在前后方向上较长的筒状或带状的基板连接部12。基板连接部12载置于电路基板90的下述的导电部91(焊盘)并进行钎焊。端子零件10经由基板连接部12被回流焊连接于电路基板90。另外,回流焊连接是指,通过由回流焊装置(回流焊炉)加热而使焊膏熔融,从而将电路基板90的各导电部91与各端子零件10电连接。

[0017]

电路基板90是柔性印制基板,如图4及图5所示,形成为俯视呈矩形的薄片状。电路基板90的前部保持在壳体50内。在电路基板90的前部,呈梳齿状地突出设置有多个导电部91。各导电部91在宽度方向上排列配置。

[0018]

在各导电部91的上表面涂布有沿前后方向呈带状地延伸的焊膏。在电路基板90且在比各导电部91靠后方的位置,左右隔开间隔地设置有多个卡止孔92。在各卡止孔92插入第一壳体部件51的下述的卡止销59(参照图1及图7)。

[0019]

保持部件20由合成树脂制成,由液晶聚合物、pps(聚苯硫醚)树脂、peek(聚醚醚酮)树脂等具有耐热性的材料构成。保持部件20在左右方向上较长且在上下方向上形成为扁平。

[0020]

在保持部件20设置有多个空腔21。各空腔21左右排列地配置于保持部件20的内部。如图2所示,空腔21沿前后方向延伸,后端在保持部件20的后表面开口,前端被保持部件20的前壁部22封闭。在保持部件20的前壁部22贯通地设置有多个突片插通孔23。各突片插通孔23与各空腔21连通。

[0021]

保持部件20在各空腔21的内壁下表面具有多个卡止突起24。如图2所示,卡止突起24呈爪状,向空腔21内突出。卡止突起24具有不弹性变形而维持一定形状的刚性,以便不会因回流焊工序的加热而变形。卡止突起24的前表面在上下方向上切开,配置为呈台阶状地面向保持部件20的下表面。在保持部件20的下表面设置有与各空腔21连通的开口部25。卡止突起24的前表面划分开口部25的后端。

[0022]

端子零件10的主体部11从后方朝各空腔21插入。卡止突起24与设置于主体部11的下表面的卡止爪29对置而卡止主体部11。端子零件10经由卡止突起24以防脱状态被保持部件20保持。卡止爪29进入而配置于开口部25。

[0023]

在各突片插通孔23插通未图示的对方端子零件的突片。对方端子零件的突片穿过突片插通孔23而插入到主体部11内,与主体部11内的导通部分接触,从而与端子零件10导通连接。

[0024]

保持部件20的上下表面在左右方向上配置为平坦。保持部件20的上下表面在包含卡止突起24的前表面的位置具有台阶26。保持部件20的前壁部22是以台阶26为界的前侧的部分,形成为比后侧的部分薄(上下尺寸较小)。

[0025]

在保持部件20的下表面设置有多个突部27。各突部27呈圆柱状,在宽度方向上隔开间隔地配置。在保持部件20的左右两端设置有向后方突出的一对突出壁28。各端子零件10中的主体部11与基板连接部12之间的连结部分配置在两个突出壁28之间,由两个突出壁28保护(参照图5)。

[0026]

第一壳体部件51由合成树脂制成,由耐热性比保持部件20的耐热性低的pbt(聚对苯二甲酸丁二醇酯)树脂等材料构成。第一壳体部件51配置于比第二壳体部件52靠下方的位置。第一壳体部件51构成壳体50的下部分。

[0027]

如图6所示,第一壳体部件51具有矩形平板状的底壁53、从底壁53的前端立起的前

壁54、以及从底壁53的左右两端立起的一对侧壁55。在底壁53的上表面载置电路基板90的各导电部91以及保持部件20。如图1所示,在底壁53的上表面的前部设置有凹部56。凹部56的前表面及后表面下部沿上下方向配置。凹部56的后表面上部形成于下述的分隔壁58,并朝向前方而向下倾斜地配置。

[0028]

在底壁53且在与各突部27对应的位置,上下贯通地设置有多个防脱孔57。各防脱孔57的上端在凹部56开口。保持部件20的下端部嵌入到凹部56。如图9所示,突部27具有游隙地插入到防脱孔57。保持部件20的台阶26与凹部56的前表面相互面对面地配置。保持部件20的后表面与凹部56的后表面相互面对面地配置。保持部件20的左右两端面与两个侧壁55相互面对面地配置。保持部件20在嵌入到凹部56且突部27插入到防脱孔57的状态下能够沿前后方向移动。

[0029]

如图7所示,在底壁53的上表面且在比凹部56靠后方的位置突出设置有多个分隔壁58。各分隔壁58沿前后方向延伸且左右排列地配置于底壁53的上表面。各分隔壁58配置在各导电部91之间。左右相邻的导电部91以及基板连接部12由分隔壁58分隔。在底壁53的上表面且在比各分隔壁58靠后方的位置设置有多个卡止销59。各卡止销59呈圆柱状,在宽度方向上隔开间隔地配置。

[0030]

如图6所示,前壁54在第一壳体部件51中遍及左右方向的全长地设置。在前壁54,前后贯通地设置有在左右方向上较长的一个嵌合孔61。如图1及图7所示,保持部件20的前壁部22嵌入到嵌合孔61。保持部件20的各突片插通孔23配置为面向前壁54的前表面。在前壁54、在比嵌合孔61靠上方且在左右两侧的位置,前后贯通地设置有一对插入孔62。插入孔62呈在左右方向上细长的形状。如图8所示,第二壳体部件52的下述的插入部74嵌入到插入孔62。

[0031]

如图6所示,在两个侧壁55的前部的外表面设置有凹处63,在凹处63的里面设置有多个锁定部64。各锁定部64前后排列地配置于凹处63的里面。各锁定部64嵌入到第二壳体部件52的下述锁定片67的锁定孔75。两个侧壁55的后部形成为比前部薄。在两个侧壁55的后部的外表面设置有沿前后方向延伸的肋65。

[0032]

第二壳体部件52由合成树脂制成,由与第一壳体部件51相同的材料构成。第二壳体部件52构成壳体50的上部分。如图7及图8所示,第二壳体部件52具有:包覆壁66,其从上方覆盖第一壳体部件51;一对锁定片67,所述一对锁定片67从包覆壁66的前部的左右两端向下方突出;以及一对保持片68,所述一对保持片68从包覆壁66的后部的左右两端向下方突出。包覆壁66具有矩形板状的主体壁69、从主体壁69的前部的外表面突出的锁定臂71、覆盖锁定臂71的左右两侧的一对延伸壁72、以及在比锁定臂71靠后方的位置沿左右方向延伸的肋状的横切壁73。在主体壁69的前端且在隔着锁定臂71以及各延伸壁72的左右两侧突出设置有一对插入部74。插入部74呈沿着左右方向的肋状,形成为能够与插入孔62嵌合的大小。

[0033]

锁定臂71形成为从与主体壁69的上表面的左右中央部相连的基端部分向后方呈悬臂状地延伸的形状。锁定臂71设为能够以基端部分为支点在上下方向上挠曲变形。锁定臂71将成为壳体50的嵌合对方的未图示的对方壳体卡止,将壳体50以及对方壳体保持为嵌合状态。

[0034]

各锁定片67呈矩形框状,在内部具有锁定孔75。各锁定片67设为能够以与包覆壁

66相连的上端部位为支点在左右方向(内外方向)上挠曲变形。保持片68呈矩形的板片状,在内表面下端具有沿前后方向延伸的槽部76。

[0035]

接下来,具体地对本实施方式的连接器的制造方法(组装方法)进行说明。作为端子插入工序,如图3所示,向保持部件20的各空腔21插入多个端子零件10。各端子零件10由卡止突起24卡止,以在宽度方向上并列(排列)的状态被保持部件20保持。在该情况下,各端子零件10的前端与保持部件20的前壁部22抵接而在前后方向上对齐地配置于同一位置。各端子零件10的基板连接部12配置为比保持部件20的后表面向后方露出。

[0036]

接着,作为回流焊工序,如图4所示,将各端子零件10的基板连接部12载置于电路基板90的各导电部91的焊膏,在未图示的回流焊装置(回流焊炉)中对焊膏进行加热熔融。由此,各端子零件10的基板连接部12以钎焊的方式与各导电部91连接。保持部件20的各突部27嵌入到回流焊装置的未图示的承接板的孔而被定位。各端子零件10的主体部11由保持部件20保持,因此防止在加热时相互位置偏移。在回流焊工序完成后,如图2及图5所示,形成电路基板90、各端子零件10以及保持部件20一体化(能够一体地处理)的中间单元80。

[0037]

接着,作为壳体设置工序,如图6所示,中间单元80的保持部件20的下端部嵌入到第一壳体部件51的凹部56。在保持部件20向凹部56嵌入的过程中,保持部件20的下端部沿凹部56的后表面上部的倾斜区域滑动而向凹部56插入。保持部件20的下端部与凹部56的前表面抵接,使中间单元80的后部向下位移,从而第一壳体部件51的各卡止销59嵌入到电路基板90的各卡止孔92。同时,保持部件20的前壁部22也嵌入到第一壳体部件51的嵌合孔61。中间单元80通过保持部件20的下端部嵌入到凹部56,保持部件20的前壁部22嵌入到嵌合孔61,各卡止销59嵌入到各卡止孔92,从而保持为相对于第一壳体部件51限制了脱离的状态(参照图1)。

[0038]

另一方面,保持部件20能够在下端部与凹部56的前后表面之间的间隙范围以及突部27与防脱孔57的孔面之间的间隙范围(参照图1及图9)内沿前后方向移动。因此,本实施方式的结构能够防止对基板连接部12与导电部91的连接部位施加过大的应力。

[0039]

在中间单元80被第一壳体部件51保持的状态下,电路基板90的前部以铺设于第一壳体部件51的底壁53的状态配置。在电路基板90的各导电部91之间配置各分隔壁58。

[0040]

接着,如图7至图8所示,第二壳体部件52以从上方覆盖第一壳体部件51的方式安装。各锁定部64弹性地嵌入到各锁定片67的锁定孔75。另外,各肋65弹性地嵌入到各保持片68的槽部76。由此,第二壳体部件52保持为相对于第一壳体部件51限制了脱离的状态。另外,第二壳体部件52从后方朝向斜下方地向第一壳体部件51接近,各插入部74嵌入到各插入孔62,从而前端位置的位置偏移受到限制。

[0041]

如上所述,如图8所示,形成电路基板90、各端子零件10、保持部件20以及壳体50(第一壳体部件51及第二壳体部件52)组装成一体的连接器。如图1所示,保持部件20保持为上下被夹在第一壳体部件51与第二壳体部件52之间的状态。各端子零件10保持为在壳体50内被保持部件20一并地定位了的状态。因此,在壳体50与未图示的对方壳体嵌合时,未图示的对方端子经由突片插通孔23而与端子零件10适当地导通连接。

[0042]

如上所述,根据本实施方式,多个端子零件10在被保持部件20保持的状态下被回流焊连接于电路基板90,从而在回流焊工序中,能够防止各端子零件10的相对位置在前后方向上位置偏移。因此,在壳体设置工序中,适当地保持各端子零件10的前端位置。在本实

施方式的情况下,各端子零件10的相对位置由保持部件20一并地对齐,因此不需要严格地管理各端子零件10的相对位置关系,能够实现作业性的提高。

[0043]

保持部件20由与壳体50(第一壳体部件51及第二壳体部件52)相比具有耐热性的材料构成,因此能够承受回流焊工序的加热。

[0044]

另外,由于各端子零件10的主体部11被保持部件20保持于比基板连接部12靠前方的位置,所以在基板连接部12被回流焊连接于电路基板90时,保持部件20的存在不会成为障碍。而且,能够避免保持部件20的大型化。此外,由于保持部件20被保持在第一壳体部件51与第二壳体部件52之间,所以不需要用于将保持部件20保持于壳体50的特别的部件,整体的构造也不会变得复杂。

[0045]

[本公开的其他实施方式]应该认为此次公开的实施方式在所有方面都是示例而不是限制性的。在上述实施方式的情况下,电路基板是柔性印制基板,但作为其他实施方式,电路基板也可以是刚性的电路基板。在上述实施方式的情况下,壳体能够分离为第一壳体部件以及第二壳体部件,但作为其他实施方式,壳体也可以是一体的单一部件。在壳体为单一部件的情况下,保持部件优选为插入到壳体的插入区域的结构。在上述实施方式的情况下,第一壳体部件以及第二壳体部件由彼此相同的材料构成,但作为其他实施方式,第一壳体部件以及第二壳体部件也可以由不同的材料构成。在该情况下,保持部件优选为由与分别构成第一壳体部件以及第二壳体部件的材料相比具有耐热性的材料构成。附图标记说明

[0046]

10

…

端子零件11

…

主体部12

…

基板连接部20

…

保持部件21

…

空腔22

…

前壁部23

…

突片插通孔24

…

卡止突起25

…

开口部26

…

台阶27

…

突部28

…

突出壁50

…

壳体51

…

第一壳体部件52

…

第二壳体部件53

…

底壁54

…

前壁55

…

侧壁

56

…

凹部57

…

防脱孔58

…

分隔壁59

…

卡止销61

…

嵌合孔62

…

插入孔63

…

凹处64

…

锁定部65

…

肋66

…

包覆壁67

…

锁定片68

…

保持片69

…

主体壁71

…

锁定臂72

…

延伸壁73

…

横切壁74

…

插入部75

…

锁定孔76

…

槽部80

…

中间单元90

…

电路基板91

…

导电部92

…

卡止孔

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1