流动元件、流动元件的应用、双极板和用于制造流动元件的方法与流程

1.本发明涉及流动元件,该流动元件尤其是作为电化学设备、例如燃料电池设备的双极板的组成部分。

2.此外,本发明涉及流动元件的应用、具有至少一个流动元件的双极板以及用于制造流动元件的方法。

背景技术:

3.在us 6586128 b2、us 8367270 b2和de 10 2014 112 607 a1中描述了流动元件的实施方式。

技术实现要素:

4.本发明的目的在于,提供流动元件,其具有鲁棒性的设计方案和有利的流动特性。

5.该目的通过根据本发明的流动元件得以实现,该流动元件尤其作为电化学设备的双极板的组成部分,该流动元件包括板形的基体,该基体在两个彼此成角度定向的主延伸方向上延伸以及在横向于且尤其垂直于该主延伸方向定向的高度方向上具有延伸,其中该基体具有通道结构,该通道结构具有多个通道,该多个通道在侧向上并排布置,其中该通道通过基体的凹部形成并且通过基体的布置在凹部之间的隆起部彼此分开,其中设置具有在高度方向上限定的标准高差(作为在隆起部和邻接的凹部之间的高度差)的区域,以及设置具有相对于标准高差减小的高差(作为在隆起部和邻接的凹部之间的高度差)的区域,其中在通道的伸展方向上至少局部重复地设置有具有标准高差的区域和具有减小的高差的区域,并且相邻的通道的具有减小的高差的区域参照其相应的伸展方向相对于彼此移位,其中借助鞍形区域在基体处形成具有减小的高差的区域,并且借助布置在鞍形区域之间的谷形区域形成具有标准高差的区域,并且其中相邻的通道的相应的谷形区域与鞍形区域对置。

6.通过根据本发明的流动元件的特征,该流动元件可以优选地具备鲁棒性的设计。鞍形区域可以尤其在通道的伸展方向上通过上升的通道底部以及由此通过与谷形区域相比减小的高差形成,并且其横向于此地通过隆起部的上升的侧壁限制将通道与相邻的通道分开。通过设置鞍形区域和在通道的伸展方向上布置在鞍形区域旁边的谷形区域和/或通过将相邻的通道的谷形区域在侧向上定位在鞍形区域旁边,例如在通过改型进行制造时可以优选地避免用于制造流动元件的材料的不希望的强的应力。优选地可以抵抗裂纹形成。这例如在将该流动元件用作具有堆垛构造的电化学设备、尤其是燃料电池组的双极板的组成部分时,在于此沿堆垛方向作用的力和压力方面被证明是有利的。

7.同时,优选地,利用该流动元件实现了有利的流动特性。通过鞍形区域和谷形区域,在相应的通道内优选地产生流动的流体的动态压力和/或静态压力的压力波动。在相邻通道中优选地发生同样的压力波动。相邻的通道的相应的谷形区域与鞍形区域对置。对此

可以尤其理解为,从鞍形区域起横向于并且尤其垂直于通道的伸展方向在横越将通道分开的隆起部之后设置有谷形区域。因此,在电化学设备中应用流动元件(其中流动元件邻接多孔的气体扩散层(gdl,gas diffusion layer))时,也可以在隆起部的区域中产生在通道之间穿过gdl的溢流。如果通道用于供给反应流体、例如空气或氢气,则可以有利地确保也在gdl的区域中有效地供给反应气体。同时,经由借助鞍形区域构造具有减小的高差的区域的方式,可以将相应通道内的压力损失保持很小。

8.不言而喻,相应的通道如所提及的那样至少局部重复地具有鞍形区域和谷形区域。可以在通道的整个长度上设置这种类型的设计方案。为了简化对本发明的理解并且为了便于可读性,下面假定在相应的通道的至少一个区段上存在这种类型的设计方案,即使这一点并未每次都被详细提及。

9.通道的伸展方向尤其限定了穿过通道的流动方向。

10.优选地,分别相邻的通道的鞍形区域和谷形区域“间隔地”布置成,使得相邻的通道的相应的谷形区域与相应的鞍形区域对置。鞍形区域和谷形区域在相邻的通道内逆转地形成,由此可以通过隆起部产生特别有利的溢流。

11.借助鞍形区域和谷形区域,优选地形成对相应的通道的能被穿流的截面积的调整。在此,尤其可以以深度调整和由此的截面调整形成通道。

12.鞍形区域可以例如设计为基体的凸起区域,在该凸起区域中基体在朝向通道的观察方向上“突出”。

13.谷形区域可以例如设计为基体的凹陷区域,在该凹陷区域中基体在朝向通道的观察方向上“回缩”。

14.有益的是,在鞍形区域处、尤其是在鞍形区域的顶部处,基体在通道的伸展方向上的曲率小于横向于且尤其垂直于伸展方向的曲率。在通道底部过渡到隆起部的侧壁中的位置处,在通道的伸展方向上,由于通道底部的鞍形的隆出,基体的曲率优选地小于横向于伸展方向的曲率。

15.在本发明中,通道深度由于鞍形区域和谷形区域沿着伸展方向的变化的量被视为曲率,或者通道深度由于在通道之间的隆起部横向于伸展方向的变化的量被视为曲率。通过基体的成形的方向得出曲率的前缀,尤其在向上(“正”)的谷形区域中以及在向下(“负”)的鞍形区域中。

16.通过通道深度变化得出的曲率可以例如是离散的或连续的。在第一种情况下,鞍形区域和/或谷形区域例如可以在伸展方向上具有成角度地彼此邻接的分别为直线的区段(类似于多边形的情况)。对应地,例如鞍形区域的顶部和/或鞍形区域的谷底可以是非弯曲的,但是鞍形区域和/或谷形区域的总延伸通过基体的弯曲实现。

17.可以规定,基体在通道的伸展方向上在鞍形区域处和在谷形区域处的曲率同样大或基本上同样大。然而,弯曲方向可以在谷形区域和在鞍形区域处具有不同类型的前缀。基体可以在谷形区域处向上弯曲,在鞍形区域处向下弯曲。

18.可以规定,在谷形区域处、尤其在谷形区域的谷底处,基体在通道的伸展方向上的曲率小于横向于且尤其垂直于伸展方向的曲率。在谷底过渡到隆起部的侧壁中的位置处,基体在伸展方向上可以具有小于横向于该伸展方向的曲率。

19.可以规定,谷形区域和鞍形区域在通道的伸展方向上的延伸同样大或基本上同样

大。

20.有益的是,谷形区域和鞍形区域在相应的通道内周期性重复地形成。由此,通过可以周期性地重复静态的和/或动态的压力变化,能够赋予流动元件特别有利的流动特性。

21.通道的谷形区域和鞍形区域的重复的循环段长度可以同样大或基本上同样大。其中在本发明中尤其可以理解为,通道具有相同的或基本上相同的循环段长度。如上所述,相邻的通道的谷形区域和鞍形区域由此可以在一定程度上“间隔地”定位。

22.有益的是,基体具有呈规律布置的鞍形区域和谷形区域,尤其参照基体沿着高度方向的俯视图。

23.鞍形区域和谷形区域的循环段的循环段长度有利地为约2mm至50mm、优选地为约4mm至20mm。

24.相应的鞍形区域在通道方向上的长度可以优选地为约1mm至25mm、有利地为约2mm至10mm。对应的情况可以有利地适用于相应的谷形区域。

25.可以规定,鞍形区域和/或谷形区域通过基体的在通道的伸展方向上成角度地彼此邻接的区段实现。如上所述,这些区段可以例如是直线的。

26.可以规定,鞍形区域和/或谷形区域设计为局部平坦的。例如,鞍形区域具有平坦的顶部和/或谷部区域具有平坦的谷底。

27.可以规定,鞍形区域和/或谷形区域通过在通道的伸展方向上连续弯曲的通道区段实现。例如设置有基本上正弦形的鞍形区域和/或谷形区域。

28.可以规定,鞍形区域和谷形区域在通道的伸展方向上过渡到彼此中或直接相互邻接。

29.尤其是关于通道中间平面和/或关于横向于且尤其垂直于通道的伸展方向被定向的通道横向平面,鞍形区域和/或谷形区域可以分别自身形成为对称。

30.替选地可以规定,鞍形区域和/或谷形区域设计为关于通道中间平面和/或通道横向平面非对称。

31.鞍形区域相对于由谷形区域形成的参考平面的迎角可以尤其为约2

°

至60

°

、优选地为约2

°

至40

°

。迎角尤其可以理解为鞍形区域的沿通道的伸展方向上升或下降的斜面的角,鞍形区域可以经由该斜面与谷形区域连接或邻接到该谷形区域。

32.尤其在改型之前的改型件中,基体的材料厚度可以例如为约40μm至约500μm、优选地约50μm至120μm。

33.有利的可以是,通道在具有标准高差的区域处和/或在具有减小的高差的区域处的深度与基体的材料厚度有关。

34.在此情况中,涉及通道的尺寸参数优选地作为净参数给出,而不包括基体的材料厚度。

35.在具有标准高差的区域处,通道的深度可以优选地为约0.15mm至1.0mm、优选地为约0.2mm至0.6mm。

36.在最后提及的情况中,基体的材料厚度与通道的深度的比例可以例如为约0.05至0.8、优选地为约0.15至0.4。

37.在具有减小的高差的区域处,通道的深度可以优选地为约0.05mm至0.6mm、优选地为约0.1mm至0.5mm。

38.在后一种情况中,基体的材料厚度与通道的深度的比例可以优选地为约0.05至3、优选地为约0.1至1.2。

39.可以证明有益的是,通道在具有减小的高差的区域处的深度与在具有标准高差的区域处的深度的比例为约0.1至0.9、优选地为约0.3至0.7。

40.有利的是,通道在其伸展方向上重复地具有变窄区域,在该变窄区域处通道的横向于且尤其垂直于伸展方向的宽度小于在布置在变窄区域之间的标准宽度区域处的宽度。

41.相应的通道的宽度可以例如在限制通道的隆起部的侧壁的约一半高度上被测量。

42.因为隆起部的侧壁的高度在鞍形区域和谷形区域之间变化,所以替选地可以规定,在例如平行于下述平面被定向的平面中测量通道的宽度,该平面由基体的贴靠平面或由谷形区域限定并且该平面以标准高差的区域的深度的一半的值与所述被定向的平面间隔开。

43.不言而喻,替选于具有变窄区域和标准宽度区域的上述表述,可以规定,通道在其伸展方向上重复地具有标准宽度区域和增宽区域。在这种情况下,例如,变窄区域可以对应于标准宽度区域,并且标准宽度区域可以对应于增宽区域。

44.在包括板形的基体的流动元件中,该基体在两个彼此成角度地被定向的主延伸方向上延伸以及在横向于且尤其垂直于该主延伸方向被定向的高度方向上具有延伸,其中基体具有带多个通道的通道结构,该通道在侧向上并排布置,其中通道通过基体的凹部形成并且通过基体的布置在凹部之间的隆起部彼此分开,可选地可以规定,通道在其伸展方向上重复地具有变窄区域,在该变窄区域处通道横向于且尤其垂直于伸展方向的宽度小于在布置在变窄区域之间的标准宽度区域处的宽度。

45.这种类型的流动元件可以限定独立的发明,并且可选地包括本文公开的特征中的单独的或彼此组合的其他特征,其中尤其可以设置具有标准高差的区域和具有减小的高差的区域。

46.变窄区域有利地是截面减小区域,在该截面减小区域处,通道的能被穿流的截面积与标准宽度区域的截面积相比缩小。这提供了调整通道宽度的可能性。以此方式可以实现对通道中的静态压力和/或动态压力的调整。由此可以在相邻的通道之间引起压力波动,以便实现在相邻的通道之间的溢流。

47.优选地,相邻的通道的相应的标准宽度区域与变窄区域对置。这有利于流体经由隆起部溢流到相邻通道。

48.有利的可以是,变窄区域在通道的伸展方向上布置或形成在鞍形区域处,而标准宽度区域布置或形成在谷形区域处。以此方式可以实现对相应的通道的自由截面积的特别极为有效的调整。在鞍形区域处通道深度较小并且较窄,而在谷形区域处通道相对较深和较宽。在此特别有利的是,分别相邻的通道具有鞍形区域、谷形区域、变窄区域和标准宽度区域,其相对于第一个提到的通道移位并且尤其移位了半个循环段长度。

49.通过通道的深度调整和/或宽度调整,鉴于经由隆起部的改进的溢流可以实现静态压力和/或动态压力的调整。

50.可以规定,在通道的伸展方向上,隆起部的侧壁在变窄区域处彼此相向地并且随后彼此远离地伸展。在变窄区域处可以对应地设置通道的“收缩部”。

51.替选地或补充地可以规定,隆起部的侧壁在通道的伸展方向上在标准宽度区域处

彼此远离地伸展并且随后彼此相向地伸展。对应地,可以在标准宽度区域处设置“扩宽部”。

52.变窄区域和标准宽度区域在通道的伸展方向上的延伸优选地可以同样大或基本上同样大。

53.在相应的通道内,优选地周期性重复地形成变窄区域和标准宽度区域。

54.通道的变窄区域和标准宽度区域的重复的循环段长度有利地同样大或基本上同样大。其中在此尤其可以理解为,通道对于变窄区域和标准宽度区域具有相同的循环段长度,这同样优选地适用于鞍形区域和谷形区域。

55.在基体的俯视图中,变窄区域和标准宽度区域的侧壁的伸展线沿着高度方向可以不同地形成。例如,伸展线是正弦形的、锯齿形的或以相互邻接的圆弧的形式。

56.可以规定,变窄区域和标准宽度区域在通道的伸展方向上过渡到彼此中或直接相互邻接。

57.可以规定,变窄区域和/或标准宽度区域设计为自身相对于通道中间平面对称。

58.替选地或补充地可以规定,变窄区域和/或标准宽度区域设计为自身相对于垂直于通道的伸展方向的通道横向平面对称。

59.尤其在隆起部的侧壁的一半高度处进行测量,通道在变窄区域处的宽度可以例如为约0.2mm至2mm、优选地为约0.3mm至1mm。

60.在后一种情况下,基体的材料厚度与通道的宽度的比例优选地为约0.05至0.5、优选地为约0.1至0.3。

61.尤其是在隆起部的侧壁的一半高度处进行测量,通道在标准宽度区域处的宽度例如为约0.3mm至3mm、优选地为约0.4mm至2mm。

62.在后一种情况下,基体的材料厚度与通道的宽度的比例优选地为约0.05至1.25、优选地为约0.1至1.0。

63.通道在变窄区域处的宽度与在标准宽度区域处的宽度的比例优选地为约0.1至1.0、优选地为约0.4至0.85。

64.有利的是,相应的通道的在其中存在不变的自由截面积的区域与由于截面变化部而发生压力补偿的长度相比是短的。

65.为了沿着相应的通道实现作为截面调整的结果的尽可能小的压力损失,在鞍形区域和谷形区域之间和/或在变窄区域和标准宽度区域之间的连续过渡是优选的。不连贯的、例如阶梯状的截面变化部被视为有利较少的。

66.尤其在隆起部的侧壁的一半高度处进行测量,隆起部的宽度例如为约0.2mm至1.5mm、优选地为约0.3mm至0.8mm。

67.在后一种情况下,基体的材料厚度与通道的宽度的比例优选地为约0.05至0.7、优选地为约0.1至0.4。

68.可以规定,在相应的通道的伸展方向上设置具有截面扩大部的区域和与之相接的具有截面缩小部的区域。具有截面扩大部的区域尤其可以被称为扩散段。具有截面缩小部的区域尤其可以被称为渐缩段。

69.有利地,具有截面扩大部和截面缩小部的区域周期性地重复地设置在相应的通道处。

70.有益的是,隆起部在具有截面扩大部的区域处和在具有截面缩小部的区域处横向

于且尤其垂直于通道的伸展方向具有不同的宽度。

71.具有截面扩大部的区域和具有截面缩小部的区域优选地构造为相对于彼此非对称。

72.在相应的通道的伸展方向上,优选地,具有截面缩小部的区域的延伸小于具有截面扩大部的区域的延伸,尤其是用以实现上述的不对称性。

73.可以证明有益的是,通道在具有截面扩大部的区域处以张开角扩大。替选地或补充地,通道可以在具有截面缩小部的区域处以减小角缩小。张开角和/或减小角尤其可以具有沿着隆起部的限制通道的侧壁伸展的边。

74.鉴于在一侧具有截面扩大部的区域而在另一侧具有截面缩小部的区域的不对称性,有利的可以是,张开角和减小角大小不同。

75.尤其地,减小角可以大于张开角。

76.张开角可以例如为约0.5

°

至20

°

、优选地为约1

°

至5

°

。

77.减小角可以例如为约0.5

°

至20

°

、优选地为约1

°

至10

°

。

78.有利地可以规定,隆起部构成基体的贴靠元件,其用于尤其贴靠在电化学设备的气体扩散层(gdl)处。贴靠元件可以例如限定流动元件的贴靠侧或上侧。气体扩散层经由贴靠元件可以可靠地贴靠在基体处。

79.优选地,贴靠元件分别设计为平坦的,用以实现面状的贴靠。

80.在优选的实施方式中,贴靠元件可以构造或限定共同的贴靠平面。

81.替选地可以规定,贴靠元件布置在设想的弯曲面中。例如,基体可以具有相对较大的半径,该半径能够与气体扩散层的半径一致。

82.有利的可以是,贴靠元件在通道的伸展方向上具有锯齿形的伸展。例如由于如前所述的通道的宽度调整可以得到锯齿形的伸展,在该伸展处设置有变窄区域和标准宽度区域或具有截面扩大部和具有截面缩小部的区域。

83.在贴靠元件的具有偏转的伸展、例如锯齿形的伸展的情况下,可以实现相邻部件的彼此靠近的贴靠元件的改进的定位。尤其可以使得流动元件在双极板和/或电化学设备中的装配公差提高。例如,如果调整的幅度小于相邻的流动元件的对置的隆起部的宽度,则在流动元件相对于彼此偏置到该程度时确保重叠。这对于双极板或电化学设备的鲁棒性构造是有利的,用以能够更好地承受沿燃料电池组的堆叠方向的力。

84.尤其鉴于贴靠元件的锯齿形的伸展,基体的隆起部可以在通道的伸展方向上有利地具有锯齿形的走向。

85.上述重叠区域的宽度可以例如在隆起部的横向于通道的延伸方向的宽度上和/或在通道增宽部和通道变窄部的调整幅度上是可调节的或被调节。

86.隆起部可以在通道的伸展方向上具有相同的或者基本上相同的横向于且尤其垂直于相应的通道的伸展方向的宽度。

87.替选地可以规定,隆起部横向于且尤其垂直于通道的伸展方向、在通道的伸展方向上具有不同的宽度。

88.通道可以设计为相对于通道中间平面至少局部对称,该通道中间平面尤其垂直于由上述贴靠元件限定的平面被定向。

89.可以规定,通道形成为相对于通道中间平面或通道中间线非对称。例如,通道中间

线可以是弯曲的。调整宽度在通道的截面变化的情况下可以是不同的,其中尤其相邻的通道可以以不同的方式进行调整。

90.可以规定,基体处的通道至少部分地彼此平行地伸展。

91.通道可以在基体处至少部分地直线地延伸。

92.替选地或补充地,例如与使用具有截面缩小部和截面扩大部的区域结合地,通道可以至少部分地具有转向部。因此,在转向到通道的内半径中之后,通道的变窄可以是有意义的。

93.可以规定,例如在具有截面扩大部(扩散段)的区域内实现至少一个通道转向部。

94.可以规定,例如直接在通道转向部上实现具有截面缩小部(渐缩段)的区域。

95.转向的角度可以例如在0

°

和180

°

之间。

96.通道可以构造为至少部分地弧形延伸。

97.可以规定,通道在基体处至少部分地沿着回纹、尤其是矩形回纹伸展。在此,在通道内的流动转向元件中可以根据改进的流动引导设置最终的曲率半径。

98.基体可以有利地具有第一侧和背离第一侧的第二侧。

99.通道可以布置在第一侧。在第二侧,可以在基体处布置或形成其他通道。在此,其他通道有利地布置在第一侧的隆起部的区域中,并且在第二侧有利地在第一侧的凹部的区域中在其他通道之间布置有隆起部。在第一侧的用于构造通道的凹部可以在第二侧对应地具有相应的隆起部。以对应的方式,在第一侧的隆起部可以在第二侧的通道之间具有相应的凹部并且对应地具有通道。

100.在第二侧可以形成通道结构,该通道结构可以是在第一侧的通道结构的“负形”。

101.在第二侧,在鞍形区域的区域中优选地在其他通道的彼此相邻的其他通道之间形成溢流区域。溢流区域在高度方向上优选地构造成与在第二侧的突起区域相比延伸的高度较少,该突起区域在第二侧布置在谷形区域的区域中。在此实施方式中,在第二侧,溢流区域可以对应于鞍形区域。该溢流区域可以相对于突起区域延伸的高度较少,其中突起区域布置于在第一侧形成有谷形区域的区域处。在一定程度上,溢流区域可以被视为突起区域之间的“轭”(joche)。

102.在突起区域处,基体尤其构成用于流动元件的贴靠的贴靠元件。尤其地,例如可以实现在双极板的另一流动元件处的贴靠。

103.贴靠元件优选地设计为平坦的。在第一侧和/或第二侧的平坦的贴靠元件使得可以更好地将力导入到流动元件上,尤其是在其应用于双极板和电化学设备中时,该电化学设备包括或构成例如燃料电池组。

104.第二侧的贴靠元件有利地构成共同的贴靠平面。

105.替选地可以规定,贴靠元件布置在设想的弯曲面中。例如,该面具有相对较大的半径,该半径与气体扩散层的半径一致。

106.流动元件有益地形成为一件式的。

107.流动元件可以构造为改型件。例如,基体在冲压工艺中通过板材、尤其是金属板材的改型来形成。

108.流动元件可以对应地设计为板材件。

109.流动元件例如可以由金属制成。在此,金属材料理解为金属,其可以是元素的或合

金。示例性的金属是标号为1.4301、1.4306、1.4404或1.4438的钢、尤其是不锈钢。作为金属例如可以使用钛或铝。

110.在制成为改型件时,流动元件可以被赋予特别鲁棒的设计。在此,例如具有显著变形的基体的区域可以在具有标准高差的区域处直接位于具有较小变形的区域旁边,尤其是具有减小的高差的区域旁边。因为在改型时来自紧邻的周围区域的材料“流动”并且对应地置于应力下,所以在其附近的不太显著的结构可以实现更极致的改型。

111.其在此尤其可以理解为,鞍形区域的使用可以实现在谷形区域的区域中的更极致的改型以及隆起部的与此相关联的倾斜的侧壁。

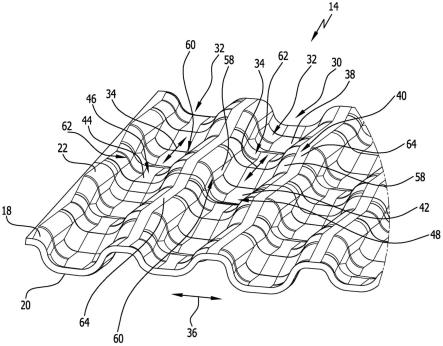

112.尤其有利的是,在改型的情况下,具有标准高差的区域、即谷形区域同时是标准宽度区域。这可以实现在隆起部的侧壁处的较大的半径,由此在基体的这些区域中的具有较大拉伸的改型变得容易。

113.在第二侧的平坦的贴靠元件有利地布置在上述突起区域处,其中优选地谷形区域以对置的方式处于第一侧。在改型时简化的是,谷形区域易于相对较宽地成形,由此在第二侧的贴靠元件处可以提供相对较大的用于贴靠至另一流动元件的接触面。这例如在流动元件相互连接时被证明是有利的。

114.该连接可以例如经由焊接实现。

115.可以规定,借助热成型工艺制成流动元件。

116.例如,流动元件由石墨制成。在此例如可以规定,石墨借助热成型工艺“烘烤成型”。

117.流动元件例如可以由铸造的碳化合物(c-compound)制成。

118.流动元件由复合材料、尤其是碳复合材料制成可以是有利的。

119.例如借助增材工艺可以形成流动元件。

120.例如对于在电化学电芯中的使用而言,基体和/或流动元件的涂层和/或表面处理可以是有利的。

121.流动元件的通道结构尤其形成所谓的流场(flowfield)。可以设置不同类型的流场种类。这些流场种类例如包括直线流场、回纹流场、吹脚流场(f

ü

βchen-flowfield)及其组合和/或派生种类。

122.本发明还涉及应用。根据本发明的应用是上述类型的流动元件在电化学设备的双极板中的应用。

123.如开头所述,本发明还涉及双极板。根据本发明的双极板尤其适用于电化学设备,并且根据本发明包括至少一个上述类型的流动元件。

124.在双极板中同样可以实现已经结合流动元件的阐述提到的优点。就此而言可以参考前面的实施方案。

125.通过根据本发明的流动元件的有利的实施方式得到根据本发明的双极板的有利的实施方式,从而就此而言也可以参考前面的实施方案。

126.有益地,双极板包括第一流动元件和第二流动元件,其中至少一个流动元件是上述类型的流动元件。

127.第一流动元件和第二流动元件有利地经由相应的贴靠元件相互贴靠。

128.为了提高双极板的鲁棒性,贴靠元件优选地设计为平坦的。此外,这例如对于流动

元件彼此的焊接连接被证明是有利的。

129.相应的贴靠元件优选地设计为面状的。尤其地,在面向第二流动元件的一侧的谷形区域的区域中,在第一流动元件处布置有贴靠元件。其例如可以理解为第一流动元件的第二侧的上述突起区域。

130.第二贴靠元件优选地至少在面向第一流动元件的一侧包括通道结构。在此,通道结构的通道尤其可以与在第一流动元件的面向第二流动元件的一侧形成的通道对准。

131.第一流动元件可以在第二流动元件处例如布置成,使得凹部朝第二流动元件的方向延伸。

132.替选地可以规定,将第一流动元件在第二流动元件处布置成,使得隆起部朝第二流动元件的方向延伸。

133.在第一流动元件和第二流动元件之间,优选地在基体的背离鞍形区域的一侧在第一流动元件的通道之间优选地形成溢流路径。在此尤其可以涉及上述的第二侧,其中溢流路径在突起区域之间布置在溢流区域处,突起区域优选地可以构成用于第二流动元件的贴靠元件。

134.可以规定,第二流动元件是上述类型的流动元件。

135.可以规定,在这种情况下,第一流动元件的凹部可以接合到第二流动元件的凹部中。在此,第一流动元件和第二流动元件的通道有益地设计为相同的或基本上相同的。

136.如上所述,本发明还涉及方法。本发明的目的在于,提供一种方法,利用该方法能够制造流动元件,该流动元件具有鲁棒性的设计方案和有利的流动特性。

137.根据本发明,该目的通过用于制造上述类型的流动元件的方法得以实现,该方法包括在基体处形成通道结构,该基体在两个彼此成角度被定向的主延伸方向上延伸以及在横向于且尤其是垂直于该主延伸方向被定向的高度方向上具有延伸,该通道结构具有多个通道,该多个通道在侧向上并排布置,其中该通道通过基体的凹部形成并且通过基体的布置在凹部之间的隆起部彼此分开地形成,其中形成具有在高度方向上被限定的、标准高差(作为在隆起部和邻接的凹部之间的高度差)的区域,以及形成具有相对于标准高差减小的高差(作为在隆起部和邻接的凹部之间的高度差)的区域,其中具有标准高差的区域和具有减小的高差的区域在通道的伸展方向上至少局部重复地形成,并且相邻的通道的具有减小的高差的区域参照其相应的伸展方向相对于彼此移位,其中借助鞍形区域在基体处形成具有减小的高差的区域,并且借助布置在鞍形区域之间的谷形区域形成具有标准高差的区域,其中相邻的通道的相应的谷形区域与鞍形区域对置地形成。

138.在使用根据本发明的方法的情况下可以实现的优点已经结合根据本发明的流动元件的阐述进行了阐述。就此而言可以参考前面的实施方案。

139.通过根据本发明的流动元件和根据本发明的双极板的有利的实施方式得出根据本发明的方法的有利的实施例。就此而言也参考前面的实施方案。

140.有益地,借助改型工艺形成流动元件,并且该方法包括提供板形的基体,其中借助改型工艺形成通道结构。

141.可以规定,借助热成型工艺形成流动元件,其中基体与通道结构集成地形成。

142.可以规定,借助增材工艺形成流动元件,其中基体与通道结构集成地形成。

143.对本发明的优选实施方式的以下描述与附图结合地对本发明进行更详细的阐述。

以下阐述的流动元件和以下阐述的双极板可以借助根据本发明的方法的有利的实施例进行制造。

附图说明

144.附图为:

145.图1示出了在优选的实施方式中的根据本发明的双极板的示意性立体图,其包括根据本发明的流动元件(第一流动元件)的优选实施方式和另一流动元件(第二流动元件);

146.图2示出了图1中的第一流动元件的第一侧的俯视图;

147.图3示出了沿着图2中的线3-3剖切的第一流动元件的部分立体图;

148.图4以立体图示出了第一流动元件的放大的细节图;

149.图5是第一流动元件的部分剖视图,其中该剖面沿着图2中的线5-5延伸;

150.图6示出了第一流动元件的沿着图5中的线6-6的剖视图;

151.图7示出了图1中的第二流动元件的立体图;

152.图8示出了从与第一侧背离的第二侧观察的图1中的第一流动元件的立体图;

153.图9示出了图8中的细节a的放大图;

154.图10示出了从第二侧观察的第一流动元件的俯视图;

155.图11示出了沿着图10中的线11-11的剖视图;

156.图12示出了沿着图10中的线12-12的剖视图;

157.图13示出了沿着图10中的线13-13的剖视图;

158.图14再次示出了从第二侧观察的第一流动元件的俯视图;

159.图15示出了沿着图14中的线15-15的剖视图;

160.图16示出了沿着图14中的线16-16的剖视图;

161.图17示出了沿着图14中的线17-17的剖视图;

162.图18示出了从第一侧观察的根据本发明的另一流动元件的节段的俯视图;

163.图19以示意图示出了另一根据本发明的双极板的剖视图;和

164.图20以示意图示出了另一根据本发明的双极板的剖视图。

具体实施方式

165.下面将描述根据本发明的流动元件和根据本发明的双极板的优选实施方式。对于相同的或作用相同的特征和构件使用相同的附图标记。本发明的优点结合首先阐述的双极板及其流动元件来阐述并且也适用于其他有利的实施方式。仅探讨最大的差异。

166.图1以示意性立体图示出了根据本发明的双极板的整体用附图标记10标示的有利的实施方式,该双极板应用于在附图中未示出的电化学设备、例如燃料电池设备中。双极板10可以例如布置在燃料电池组中。气体扩散层(gdl,gas diffusion layer)可以定位在双极板10的两侧。图1以虚线示意性地用附图标记12在双极板10的在附图中示出的下侧处示出其。

167.双极板10包括第一流动元件14以及第二流动元件16,该第一流动元件是根据本发明的流动元件的优选的实施方式。

168.流动元件14具有面向气体扩散层12的第一侧18和背离的面向第二流动元件16的

第二侧20。如下面尚待阐述的那样,流动元件14在第二侧20贴靠在第二流动元件16处。

169.在第二流动元件16的背离流动元件14的一侧可以布置有另一气体扩散层,该气体扩散层在附图中为了清楚起见未示出。

170.流动元件14在此包括板形的基体22,该基体沿着两个主延伸方向24、26延伸,该主延伸方向可以尤其彼此垂直。高度方向28横向于并且尤其垂直于主延伸方向24、26被定向。流动元件14具有在高度方向28上的延伸,其中流动元件14在高度方向28上的高度为h。

171.基体22和流动元件14整体上可以例如形成为改型件,尤其是由金属板制成,如前面已经阐述的那样。替选地,例如,借助热成型工艺或通过生成式制造的制造是可行的。参考上述实施方案。

172.基体22在第一侧18包括具有多个通道32的通道结构30。通道32在此设计为直线的并且平行于彼此延伸。然而也可以考虑非直线的通道,例如弯曲的通道、具有转向部的通道或沿着回纹延伸的通道。通道32分别具有伸展方向34。在通道32中流动的流体可以以一个流动方向流动,其中流动的取向可以沿着伸展方向34的两边取向被定向。

173.流体可以尤其是反应物,例如用于供应至气体扩散层12的氢气或空气。

174.如尤其从图3至图6中可明显看出的那样,通道32在其相应的伸展方向34上包括可改变的自由的、能被流体穿流的截面积。这提供了更好地向气体扩散层12供应反应物的优点。在此情况中,通道32的截面不仅沿着高度方向28而且沿着横向方向36调整,该横向方向横向于并且尤其垂直于伸展方向34被定向。

175.通过通道32的截面的调整来对通道32中的流体的静态压力和动态压力进行调整。同时,通过流动元件14的下面阐述的有利的设计方案,将通道32上的压降保持得尽可能小。静态压力和动态压力的调整使得更好地向气体扩散层12供应流体。

176.如尤其从图3至图5中得知的那样,通过基体22的凹部38和位于凹部之间的隆起部40形成通道32。流体可以在凹部38中流动。相邻的通道32分别具有通过隆起部40彼此分开的凹部38。

177.相应的通道32的深度沿着伸展方向34变化。设置具有标准高差nn的区域。在附图中用附图标记42表示的这些区域具有带有标准高差nn的深度,其由沿着高度方向28在凹部38和邻接的隆起部40之间的高度差限定。

178.此外,通道32具有用附图标记44表示的、带有减小的高差nr的区域。减小的高差nr在高度方向28上小于标准高差nn。减小的高差nr在高度方向28上同样通过在凹部38和邻接的隆起部40之间的高度差得出。

179.由此,在带有标准高差nn的区域42处的通道32深于在带有减小的高差nr的区域44处的通道32。

180.在流动元件14中,借助在此凸起的鞍形区域46形成区域42,并且借助在此凹陷的谷形区域48形成区域44。

181.在伸展方向34上,鞍形区域46和谷形区域48彼此交替。一个鞍形区域46分别与两个谷形区域48相邻,反之亦然。

182.在此情况中,通道32借助鞍形区域46和谷形区域48以此方式整体上具有通道深度的周期性调整。在此,调整的周期或“相位”在相邻的通道之间分别相对于彼此移位半个周期。

183.与通道32的鞍形区域46对置的是相邻的通道32的谷形区域48,反之亦然。“对置”在此情况中尤其是指从一个通道32经由邻接的隆起部40到相邻通道32的交接(图3和图4)。

184.如尤其从图4和图6中得知的那样,鞍形区域46和谷形区域48分别具有基本上平坦的区段50或52。区段50、52在此平行于彼此被定向,并且尤其平行于流动元件14的在第一侧18的贴靠平面54,接下来还将对该贴靠平面进行探讨。

185.在此情况中,在区段52处确定标准高差nn和在区段50处确定减小的高差nr,但这并不限制本发明。区段52形成谷形区域48的谷底,区段50形成鞍形区域46的顶部。

186.鞍形区域46和谷形区域48过渡到彼此中。这借助斜面56实现,区段50和区段52经由该斜面下降或上升地相互连接(图6)。斜面56相对于由区段50或52限定的相应的平面的迎角为例如约2

°

至60

°

、优选地约2

°

至40

°

。

187.鞍形区域46和谷形区域48在斜面56处彼此邻接,尤其地,相应的斜面56可以优选地一半是鞍形区域46的组成部分并且另一半是谷形区域48的组成部分。

188.在此情况中,相应的鞍形区域46从上升的斜面56的中间经由区段50延伸直至下降的斜面56。

189.在此情况中,相应的谷形区域48从下降的斜面56的中间经由区段52延伸直至上升的斜面56。

190.鞍形区域的相应的长度ls可以例如为约1mm至25mm、优选地为约2mm至10mm。

191.相应的长度l

t

可以对应于鞍形区域的长度ls或者与其不同。鞍形区域46和谷形区域48可以在伸展方向34上对应地同样大或基本上同样大。

192.相应的通道32内的循环段(循环段长度p)为例如约2mm至50mm、优选地约4mm至20mm。

193.如尤其从图3、图4和图5中得知的那样,基体22在鞍形区域46处和在谷形区域48处在伸展方向34上的相应的曲率小于基体22分别沿着横向方向36的曲率。隆起部40的侧壁58在鞍形区域46处比在谷形区域48处伸展倾斜得更少。与谷形区域48相比更平的鞍形区域46使得在基体22的侧壁和/或半径的斜度方面有更大的设计回旋余地。

194.代替在此描述的借助斜面56和区段50、52的通道32的深度调整,可以设置另一类型的深度调整,例如连续地或沿着组合的圆弧区段或正弦形的区段进行深度调整。

195.如已经提到的那样,通道32在其宽度方面同样被调整,用以实现不同的可自由被穿流的截面。

196.尤其地,基体22在通道32处形成标准宽度区域60和变窄区域62。相应的通道32在标准宽度区域60处的宽度bn大于在变窄区域62处的宽度bv。

197.标准宽度区域60和变窄区域62在流动元件14中沿着伸展方向34周期性重复地布置。

198.尤其地,标准宽度区域60沿着伸展方向34的延伸为变窄区域62的延伸。

199.特别有利的是,变窄区域62在此布置在鞍形区域46处,而标准宽度区域60布置在谷形区域48处。这意味着,在通道32深度较小的位置处,它们也具有较小的宽度。相反地,通道在较深的谷形区域48处更宽。

200.以此方式,不仅在通道的深度上而且在通道的宽度上都可以实现极为有效的截面

调整,用以实现对流体的静态压力和动态压力的极为有效的调整。同时,经由凸起的鞍形区域46和与之对应地凹陷地形成的谷形区域48的构造以及标准宽度区域60和变窄区域62的下面阐述的配置的构造,在通道32的伸展方向34上的压力损失保持得尽可能小。

201.标准宽度区域60的长度ln和变窄区域62的长度lv可以是相同的并且与鞍形区域46的长度ls和谷形区域48的长度l

t

相符,或者是彼此不同的并且与鞍形区域46的长度ls和谷形区域48的长度l

t

不同。对应地,例如用于标准宽度区域60和变窄区域62的循环段长度p与用于鞍形区域46和谷形区域48的循环段长度p一致。

202.尤其可以规定,与通道32的变窄区域62对置的是相邻的通道32的标准宽度区域60,反之亦然。与鞍形区域46和谷形区域48的情况一样,有利的是,在相邻的通道32中的标准宽度区域60和变窄区域62相对于彼此移位半个循环段长度p。

203.由此,基体22在整体上有利地一方面具有鞍形区域46和谷形区域48,以及另一方面具有在第一侧18规律布置的标准宽度区域60和变窄区域62。相邻的通道32的鞍形区域46、谷形区域48、标准宽度区域60和变窄区域62沿着伸展方向34“间隔地”布置。

204.如尤其从图3和图4中得知的那样,通道32在标准宽度区域60和变窄区域62处的相应的宽度不是恒定的。尤其地,例如在标准宽度区域60处在伸展方向34上的宽度bn可以基本上在区段52的中间被确定。变窄区域62的宽度bv可以例如在伸展方向34上基本上在区段50的中间被确定。

205.标准宽度区域60形成为,使得界定通道32的侧壁58沿着伸展方向34首先彼此远离地伸展并且随后再次彼此相向地伸展。相反地,界定通道32的隆起部40的侧壁58在变窄区域62处首先彼此相向地伸展并且随后彼此远离地伸展。

206.变窄区域62由此形成收缩部,该收缩部的最窄部位优选地在伸展方向34上形成在鞍形区域46的中间,而标准宽度区域60形成扩宽部,该扩宽部的最宽部位在伸展方向34上形成在谷形区域48的中间(图4)。

207.可以例如参照高度方向28以与相应的通道32的深度无关的方式在相同的部位处测量相应的通道32的宽度,如这在图5中象征性地示出的那样。替选地,可以例如在凹部38和隆起部40之间的侧壁58的一半高度处测量相应的通道32的宽度。

208.例如流动元件14的以下参数可以证明是有利的,尤其是在借助改型工艺由金属板进行制造时:

209.标准高差nn为0.15mm至1.0mm、优选地为0.2mm至0.6mm。

210.减小的高差nr为0.05mm至0.6mm、优选地为0.1mm至0.5mm。

211.标准宽度区域60处的宽度bn为0.3mm至3mm、优选地为0.4mm至2mm。

212.变窄区域62处的宽度bv为0.2mm至2mm、优选地为0.3mm至1mm。

213.在基体22改型之前的材料厚度尤其根据流动元件例如在燃料电池设备中的应用可以例如为约40μm至约500μm、优选地约50μm至120μm。例如在sofc燃料电池中使用较大的材料厚度,在pem燃料电池中使用较小的材料厚度。

214.如尤其从图5和图6中得知的那样,基体22的材料厚度在此情况中不被包括在通道的深度和宽度中。

215.由于在通道32内可能出现的压力调整,基于相邻的通道32的鞍形区域46、谷形区域48、标准宽度区域60和变窄区域62的相移,在相邻的通道之间产生压力波动。这导致流体

可以构成越过隆起部40从通道32到相应的相邻通道32中的横向流动。因此,在电化学设备的较高的效率方面,气体扩散层12也在隆起部40的区域中更好地被供应流体。

216.在此,在相邻的通道32之间的溢流不仅在横向方向36上发生,而且也具有沿着伸展方向34的分量。可以在通道32之间在两个方向上发生溢流。溢流可以优选地受到通道32并且尤其是隆起部40的几何形状的影响。

217.整体上,相应的通道32在此情况中设计为关于通道中间平面m对称。

218.鞍形区域46、谷形区域48、标准宽度区域60和变窄区域62分别设计为在相应的区域46、48、60或62处关于通道中间平面m和通道横向平面q对称。

219.如尤其从图3和图4中得知的那样,在伸展方向34上的隆起部40可以在横向方向36上具有基本上恒定的宽度。

220.在上侧,隆起部40分别形成贴靠元件64。贴靠元件64在此情况中设计为平坦的。隆起部40的贴靠元件64尤其形成共同的平面,即已经提到的贴靠平面54。

221.经由贴靠平面54,气体扩散层12可以在第一侧18贴靠在流动元件14处并且因此相对于该流动元件占据限定的位置。

222.贴靠元件64在伸展方向34上具有锯齿形的走向。这在此情况中优选地由于标准宽度区域60和变窄区域62配置作为具有扩宽部的区域或具有收缩部的区域而得到。

223.通过贴靠元件64的锯齿形的伸展,流动元件14在第一侧18在双极板10和位于其间的气体扩散层在燃料电池组内重叠堆叠时具有高的装配公差。

224.下面尤其参考图8至图15来探讨流动元件14在背离第一侧18的第二侧20的设计方案。

225.在此,流动元件14在流动元件16处布置成,使得凹部38靠近流动元件16,而隆起部40背离流动元件16。对应地,第二侧20是流动元件14的面向流动元件16的一侧。

226.在第二侧20,流动元件14在一定程度上构造为第一侧18的“负形”。在凹部38的部位处,在第二侧20布置有在基体22处的隆起部66,在隆起部40的部位处在第二侧20布置有凹部68。以此方式,基体22也在第二侧20形成具有通道72的通道结构70。

227.反应物通常在第一侧18作为流体流动,而在第二侧20的通道72例如用于冷却剂的流体引导。

228.在第二侧20,在鞍形区域46的部位处形成有溢流区域74。在第二侧20,在谷形区域48的区域中形成有突起区域76。

229.溢流区域74在高度方向28上比突起区域76延伸得高度小。以此方式存在下述可能性,即在相邻的通道72之间在第二侧20构造有越过溢流区域74进入相邻的通道72中的流体的溢流路径(图9中的箭头78)。以此方式,也可以在第二侧20通过流动元件14实现极为有效的流体流动,尤其是在借助冷却介质的调温(冷却和/或加热)方面。

230.突起区域76在第二侧20形成贴靠元件80。流动元件14经由贴靠元件80贴靠在流动元件16处。

231.在此情况中,贴靠元件80在第二侧20布置在区段52的区域中。贴靠元件80设计为平坦的。在此情况中,贴靠元件80限定贴靠平面82。

232.第二流动元件16同样具有在主延伸方向24和26上延伸的基体84,该基体在高度方向28上具有延伸。流动元件16具有背离流动元件14的第一侧86和面向流动元件14的第二侧

88。

233.在第二侧88,基体84形成具有通道92的通道结构90,通道由凹部94和位于其间的隆起部96形成(图1和图7)。

234.流动元件14、16相对于彼此被定向成,使得通道72与通道92对准并且隆起部96可以面状地贴靠在贴靠元件80处。

235.流动元件16局部地包括基座状的、在两个主延伸方向24、26上与隆起部96相比增大的支撑元件98。

236.优选地,在支撑元件98处设置有流动元件14、16的连接,例如通过焊接。为此目的,支撑元件98优选地设计为平坦的并且可以面状地贴靠在流动元件14的贴靠元件80处。因此,支撑部位98贴靠在突起区域76处,即在第二侧20与相对较宽的谷形区域48对置。由此可以实现尤其是在堆叠方向上可靠的支撑。

237.在第一侧86,基体84同样形成通道结构100,该通道结构例如用于输送另一反应物。

238.尤其由图11至图13以及图15至图17可见,在溢流区域74和隆起部96之间形成缝隙102形式的通孔。如上所述的溢流路径穿过缝隙102。

239.图18部分地示出了在第一侧18的俯视图中的用附图标记110标示的根据本发明的流动元件。示出了具有凹部38和隆起部40的通道32。为了清楚起见,在图18中隐藏了鞍形区域46和谷形区域48。通道32的侧壁和半径出于相同的原因同样未被示出。

240.在流动元件110中设置有具有截面扩大部的区域112和具有截面缩小部的区域114。第一个提到的区域也可以称为扩散段116,第二个提到的区域也可以称为渐缩段118。在扩散段116的区域中截面扩大,在渐缩段118的区域中截面减小。流动方向用箭头120表示。

241.在此情况中,扩散段116和渐缩段118沿着伸展方向34具有不同的延伸。在此,扩散段116尤其比渐缩段118延伸得更长。

242.扩散段116具有张开角122,渐缩段118具有减小角124。角122和124的边分别沿着侧壁58伸展。

243.在此,张开角122和减小角124彼此不同。在此有利的可以是,减小角124大于张开角122。例如,张开角为约0.5

°

至20

°

、优选地为约1

°

至5

°

。减小角例如为约0.5

°

至20

°

、优选地为约1

°

至10

°

。

244.如从图18进一步得知,相应的通道32包括相继的转向部126并且设计为非直线的。在此示例中,转向角为约10

°

至50

°

。

245.此外,隆起部40在伸展方向34上具有不同的宽度。隆起部40的宽度与通道32的截面变化部以及与转向部126的匹配可以尤其用于避免流动的流体的死区。此外,通过隆起部40的增宽可以提供尤其用于气体扩散层12的更大的贴靠面。

246.在实现流动元件110时,例如通过渐缩段118在在内半径中转向之后的截面变窄被证明是有利的。

247.不言而喻,流动元件110可以是根据本发明的双极板的组成部分。

248.根据本发明可以设置在图18中示出的实施方式的变型方案,在该变型方案中存在扩散段116和渐缩段118,而没有在图18中示出的转向部126。例如,扩散段116和渐缩段118

具有可在通道方向34上被定向的共同的中间线。

249.图19以剖视图示出了根据本发明的双极板的用附图标记130标示的有利的实施方式。

250.双极板130包括流动元件14和另一流动元件132,流动元件14经由其第二侧20面向该另一流动元件132。流动元件132具有背离流动元件14的第一侧86和面向流动元件14的第二侧88。

251.在第二侧,在基体84处形成有具有通道92的通道结构90。在此,隆起部96接合到凹部68中。隆起部66接合到凹部94中。以此方式可以构造非常紧凑的双极板130,由此同时可以实现有利的鲁棒的相互支撑。

252.在双极板130中可以设置,在通道72中没有流体流动。取而代之的是,在流动元件14和132之间流体流动到通道92中。为此目的,凹部94设计为比凹部38深(图19)。流体的横向分布可以例如通过相应的凹部和隆起部的斜面或侧壁的差异实现。

253.图19以与图18相对应的方式示出了根据本发明的双极板的用附图标记140标示的有利的实施方式,该双极板包括流动元件14以及第二流动元件142。流动元件142在通道32的设计方面形成为与流动元件14相同或至少功能相同。

254.流动元件142的第二侧20面向第二侧20。流动元件14和142优选面状地彼此贴靠。在此,流动元件14、142在横向方向36上以相对于彼此移位的方式定位。以此方式,相应的流动元件14、142的贴靠元件80可以贴靠在另外的流动元件142或14的相应的第二侧20,更确切地说,贴靠在相应的隆起部40的区域中。对应的贴靠区域在图20中用附图标记144表示。

255.附图标记列表

256.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

双极板

257.12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体扩散层

258.14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一流动元件

259.16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二流动元件

260.18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一侧

261.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二侧

262.22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基体

263.24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主延伸方向

264.26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主延伸方向

265.28

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

高度方向

266.30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道结构

267.32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道

268.34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

伸展方向

269.36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

横向方向

270.38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部

271.40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隆起部

272.42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

具有标准高差的区域

273.44

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

具有减小的高差的区域

274.46

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

鞍形区域

275.48

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

谷形区域

276.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

区段

277.52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

区段

278.54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

贴靠平面

279.56

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

斜面

280.58

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

侧壁

281.60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

标准宽度区域

282.62

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

变窄区域

283.64

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

贴靠元件

284.66

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隆起部

285.68

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部

286.70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道结构

287.72

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道

288.74

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

溢流区域

289.76

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

突起区域

290.78

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

箭头

291.80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

贴靠元件

292.82

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

贴靠平面

293.84

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基体

294.86

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一侧

295.88

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二侧

296.90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道结构

297.92

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道

298.94

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部

299.96

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隆起部

300.98

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑元件

301.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道结构

302.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

缝隙

303.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

流动元件

304.112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

具有截面扩大部的区域

305.114

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

具有截面缩小部区域的

306.116

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扩散段

307.118

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

渐缩段

308.120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

箭头

309.122

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

张开角

310.124

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

减小角

311.126

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

转向部

312.130

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

双极板

313.132

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

流动元件

314.140

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

双极板

315.142

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

流动元件

316.144

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

贴靠区域

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1